КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Системи автоматичного контролю

4.1.2.1 Контрольовані параметри. Як вже вказувалося раніше, фізичні величини, що характеризують властивості і стан матеріалів, виробів і устаткування технолгических процесів, називаються технологічними параметрпми. До них відноситься лінійне і кутове переміщення, швидкість, у тому числі кутова, прискорення, сила, тиск, рівень, витрата, вологість, температура, електричне сопротив-ление, сила струму, магнітна індукція та ін.

Для нормального протікання технологічного процесу каж-дый параметр повинен мати певне значення, яке називається номінальним. Зазвичай допускаються коливання значень параметрів в деяких межах, тоді говорять про діапазон но-минальных значень параметра (регламентних межах). Наприклад, для швидкопсувних продуктів харчування діапазон номи-нальных температур їх зберігання складає 2... 4 °З, що відповідає умовам в побутовим холодильнику. Можливе завдання тільки однієї межі діапазону, наприклад «температура не вище 20 °С» (мається на увазі, що нижче за цю межу допустима будь-яка температура).

Вихід параметра за межі діапазону номінальних значе-ний зазвичай не веде до яких-небудь негативних наслідків; просто треба вжити заходи до швидкої ліквідації отклоне-ния. У цій ситуації система контролю попереджає оператора про необхідність дії на технологічний процес для воз-врата параметра, що відхилився, в регламентні межі.

Проте існують такі максимальні або мінімальні значення параметрів, досягши яких порушується нормальий хід технологічного процесу і ставиться під загрозу можливість досягнення поставлених цілей, а можливо, навіть виникає небезпека аварії. Ці значення називаються граничними. Перевищення граничних значень неприпустимо і расценива-ется як аварійна ситуація. При її виникненні система контролю включає пристрої світлової і звукової сигналізації, спонукаючі оператора до оперативного втручання і выпол-нению спеціального алгоритму, спрямованого на предотвраще-ние катастрофічних наслідків.

В якості прикладу розглянемо систему автоматичного кон-троля параметрів рідини в резервуарах. Нехай висота резервуарів складає 10 м, а рівень їх заповнення від 8 до 9 м вважається нормальним. Тоді технологічний параметр «рівень рідини» має діапазон номінальних значень від 8 до 9 м, а граничне значення — 10м. Коли рівень рідини опускається нижче 8 м або піднімається вище 9 м, датчик рівня рідини формує сигнал для системи контролю, яка і повідомляє оператора про необхідність вжиття заходів по підвищенню або зниженню рівня рідини. Якщо ж рівень рідини досягне 10 м, то систе-ма включить аварійну сигналізацію.

Оскільки рівень рідини є аналоговою величиною, т. е. він може бути будь-яким, то і значення контрольованого параметра «рівень рідини» теж може бути будь-яким (в межах висоти резервуару). Будь-якими можуть бути також тиск рідини і її температура. Параметри, які можуть мати незліченне мно-жество значень, як вже вказувалося раніше, називаються анало-говыми.

Проте серед контрольованих параметрів можуть бути і такі, які мають тільки два або декілька значень і називаються, як вже вказувалося раніше, дискретними. Наприклад, параметр «стан клапана» може мати тільки два значення: «відкритий» і «закритий»; параметр «номер резервуару» може приймати тільки цілі значення від 1 до 10, а параметр «переповнювання резервуару» — тільки значення «та або ні». Ця інформація поступає з відповідних дискретних датчиків.

Таким чином, система автоматичного контролю забезпечує:

- збір інформації про значення контрольованих аналогових і дискретних параметрів технологічного процесу;

- аналіз цієї інформації з точки зору виходу параметрів за межі діапазону номінальних значень і перевищення граничних значень параметрів;

- уявлення інформації про значення параметрів оператору на екрані ЕОМ або спеціальних табло в зручній для нього формі (у вигляді таблиць, графіків, діаграм і мнемосхем).

4.1.2.2 Алгоритм системи автоматичного контролю. Перераховані раніше функції повинні виконуватися техни-ческими пристроями системи контролю автоматично, без вме-шательства оператора. Тому для управління системою исполь-зуется спеціальний пристрій, що управляє. Розглянемо найбільш поширений варіант, коли в якості такого пристрою використовують ЕОМ.

Залежно від кількості контрольованих параметрів при-меняэмая ЕОМ може бути складнішою або більше за просту, але у будь-якому випадку вона повинна забезпечувати отримання інформації від усіх датчиків системи, її аналіз, зберігання (при необхідності по і представлення операторові. Усі ці дії не можуть бути виконані одночасно, тому при створенні системи контролю визначається черговість отримання інформації від датчики! (порядок опитування датчиків), способи аналізу інформації і порядок її представлення операторові, тобто розробляється алгоритм системи контролю.

Алгоритм, як вже вказувалося раніше, є послідовністю дій, що ведуть до досягнення мети, яка полягає в отриманні інформації про значення усіх технологичесихих параметрів. У загальних рисах цей алгоритм може бути наступним: перевірити працездатність і готовність ЕОМ і усього устаткування системи, перевірити (чи задати) межі діапазону номінальних значень і граничні значення усіх параметрів, після чого провести опитування усіх датчиків технологічних параметрів з аналізом отриманої від кожного датчика інформації. Опитування і аналіз можуть повторюватися з необхідною частотою впродовж усього часу роботи системи контролю.

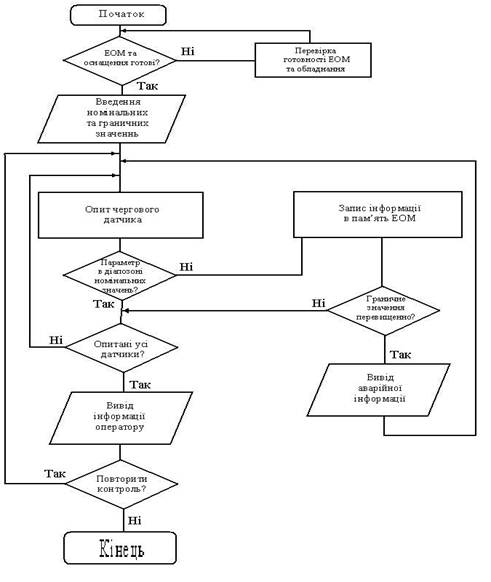

Блок-схема алгоритму системи автоматичного контролю, представлена на рисунку 3.1.

Спочатку перевіряється готовність ЕОМ і устаткування. Перевірка готовності ЕОМ зазвичай передбачається виробниками ЕОМ, тому вона відбувається автоматично при її включенні. Одночасно перевіряється готовність зовнішніх пристроїв, підключених до ЕОМ, наприклад принтера, плоттера та ін.

Перевірка устаткування при включенні припускає, в першу чергу, перевірку початкового стану старанних механізмів і початкових значень параметрів технологічного устаткування. Вона робиться шляхом опитування датчиків тих параметрів, які є ключовими для забезпечення нормальної роботи устаткування і нормального протікання цього технологічного процесу. Опитування датчиків на цьому етапі нічим не відрізняється від подальшого опитування датчиків в ході технологічного процесу, тільки робиться він набагато рідше. Частота перевірки працездатності устаткування вибирається в залежності від складності устаткування і технологічного процесу і з урахуванням серйозності наслідків можливого збою в роботі устаткування.

Коли ЕОМ і устаткування готові, задаються регламентні межі і граничні значення технологічних параметрів, після чого починається опитування датчиків цих параметрів. Якщо конт-ролюємий параметр знаходиться в межах регламентних меж, тобто з ним все гаразд, то перевіряється умова «Опитані усі датчики»?. При відповіді «Ні» система переходить до контролю чергового параметра; відповідь «Та» означає закінчення процесу конт-роля.

Інформація про підсумки контролю виводиться операторові на дисплей ЕОМ у вигляді повідомлення, а також у вигляді таблиць, графіків, діаграм або представляється на мнемосхемах, що відбивають хід технологічного процесу. При цьому, як правило, інформація видається операторові у відповідному кольорі. Якщо параметр на-ходится в регламентних межах, то його значення на діаграмі і мнемосхемі відображається зеленим кольором; якщо за межами діапазону номінальних значень, то жовтим кольором; якщо пара-метр перевищує граничні значення, то червоним кольором. Якщо в процесі контролю виявляється, що який-небудь параметр знаходиться за межами діапазону номінальних знаме ний, то повідомлення про це заноситься в пам'ять ЕОМ: вказується номер або шифр датчика, поточний час, реальне значення параметра і його відхилення від норми. Потім перевіряється умова

Рисунок 7 - Блок-схема алгоритму САК

«Граничне значення перевищене?». При позитивній відповіді на дисплей оператора видається повідомлення про аварійну ситуацію, яке зазвичай поміщається в спеціальному вікні на екрані (як правило, на червоному фоні) і може дублюватися іншими засобами сповіщення. Якщо ж граничне значення не перевищено, то система переходить до опитування чергового датчика, а інформація про вихід параметра за межі діапазону буде повідомлена операторові після закінчення опитування усіх датчиків, як про це вже було сказано раніше.

Після опитування усіх датчиків процес контролю технологиче-ских параметрів може бути завершений, а може повторитися одразу або через деякий час, задане оператором.

По аналогічному алгоритму працюють системи автоматичної діагностики стану технологічного устаткування. Діагностика дуже схожа на перевірку готовності устаткування до роботи, але її метою є не лише визначення можливості почати технологічний процес, але і прогноз працездатності устаткування в найближчому майбутньому. Датчики, встановлені в різних точках устаткування, передають в ЕОМ інформацію про параметри, які змінюються в процесі його зносу або під дією зовнішніх причин. ЕОМ стежить за зміною цих параметрів, розраховує вірогідний час настання недопустимих відхилень в роботі устаткування і повідомляє про це опе-ратору.

4.1.2.3 Технічні засоби контролю параметрів. Технічні засоби контролю технологічних параметрів системи автоматичного контролю — це комплекс технічних пристроїв, які дозволяють визначити значення параметрів технологічного процесу і передати їх в ЕОМ для аналізу і представлення операторові.

Інформація про технологічні параметри поступає від датчиків. Переважна більшість використовуваних у виробництві датчиків формують сигнали у вигляді електричної напруги, струму або опору, тому технічні засоби більшості систем контролю призначені для обробки саме електричних сигналів.

Аналогові та дискретні сигнали несуть різну інформацію, і їх обробка відбувається по-різному, розглянемо засоби обробки тих і інших сигналів окремо.

Технічні засоби обробки аналогових сигналів. Їх мож-но підрозділити на п'ять груп, які представлені далі і порядку проходження по них сигналів на шляху від датчиків до ЕОМ.

1. Перехідні пристрої (ПП). Вони передають сигнали від датчиків до апаратури системи контролю. Річ у тому, що датчики, як правило, розташовуються безпосередньо на технологічному устаткуванні, а система контролю розташовується зазвичай там, де знаходиться оператор. Відстань між ними може досягати сотні і навіть тисячі метрів.

Для передачі електричних сигналів на ці відстані використовують спеціальні сполучні дроти і кабелі, які разом з клемними колодками, кабельними роз'ємами і іншими подібними елементами і складають групу перехідних пристроїв.

2. Пристрої нормалізації сигналів (ПНС). Ці пристрої потрібні для приведення сигналів в нормальний стан. Пройшовши сотні метрів по дротах і кабелях, електричні сигнали неминуче спотворюються із-за дії зовнішніх електромагнітних полів і неідеальних параметрів сполучних лі-ній. Пристрої нормалізації забезпечують згладжування і фільтрацію сигналів, зміщення рівня, перетворення струму в напругу, лінеаризацію і інші модифікації сигналів, які роблять зручнішою їх подальшу обробку.

3. Комутатори (К). Це електронні або електромеханічні перемикачі, що дозволяють по черзі подавати сигнали з різних датчиків на вимірювальні і інші пристрої. Комутатори повинні працювати швидко, щоб навіть при великій кількості датчиків сумарний час контролю усіх параметрів не був занадто великим.

4. Підсилювачі (П). Багато сигналів, що поступають з датчиків, є електричною напругою дуже низького рівня — сотими і навіть тисячними долями вольта. Таку маленьку напругу важко виміряти, особливо якщо треба знати значення параметра з великою точністю.

Сучасні вимірювальні засоби забезпечують високу точність виміру напруги в діапазоні від 0,1 В до декількох вольт, а струму — в діапазоні від 0,1 мА до декількох міліампер. Сигнали нижчого рівня мають бути посилені так, щоб їх значення потрапили в цей діапазон. Цю функцію виконують підсилювачі різних типів, що мають необхідний коэфіцієнт посилення.

Звичайна кількість підсилювачів набагато менше, ніж кількість датчиків, і сигнали від датчиків подаються на підсилювачі по-вчсредно через комутатор.

5. Аналого-цифрові перетворювачі (АЦП). Кінцевою точкою ланцюжка технічних засобів, по якому проходять сигнали, являеться ЕОМ. Проте вона оперує з числами і сприймає інформацію тільки в числовому виді. Звичайно це двійкові числа, що складаються з нулів і одиниць, т. е. двійковий цифровий код.

Для того, щоб ЕОМ могла обробляти аналогові сигнали датчиків, ці сигнали мають бути преоб-разованы в цифровий код, що і роблять аналого-цифрові перетворювачі.

Узгодження роботи АЦП, підсилювачів і комутатора виробляє ЕОМ за допомогою сигналів синхронізації.

Зразкова структура технічних засобів обробки аналогових сигналів системи автоматичного контролю представлена на рисунку 8.

Синхронізація

Рисунок 8 - Структура технічних засобів обробки аналогових сигналів Системи Автоматичного Контролю: Д – датчик, ПНС – пристрої нормалізації сигналів, ЕОМ – електронно обчислювальна машина, П – підсилювач, АЦП – аналого-цифровий перетворювач.

Технічні засоби обробки дискретних сигналів. Їх можна підрозділити на три групи, які також представлені далі в порядку проходження сигналів до ЕОМ.

1. Перехідні пристрої. Вони виконують ті ж завдання, що і при обробці аналогових сигналів.

2. Пристрої нормалізації сигналів. Їх функції інші, чим у аналогічних пристроїв обробки аналогових сигналів. Дискретні сигнали, що поступають від дискретних датчиків, мають одно з двох значень інформативного параметра сигналу — електрична напруга: його значення може бути або низьким (у окремому випадку нуль), або високим (звичайна ця напруга 5 В). Низький рівень сигналу вважають таким, що відповідає логиче-скому нулю (0), а високий — логічній одиниці (1). Наприклад, сигнал 0 від якого-небудь датчика може нести інформацію в замкнутому стані контактів пов'язаної з цим датчиком электри чесанням ланцюга, а сигнал 1 від того ж датчика означає, що контакти в цьому ланцюзі розімкнені. Чи сигнал 0 поступає від датчика при відкритому клапані, а сигнал 1 — при закритому клапані і т.д

В процесі передачі сигналів по кабелях вони можуть бути спотворені різними зовнішніми діями і рівні сигналом можуть відрізнятися від 0 і 5 В, але ці спотворення не настільки великі, щоб виникли сумніви в логічному значенні сигналу: 0 або 1. Тому пристрої нормалізації дискретних сигналів — це так звані порогові пристрої, що порівнюють значе-ния сигналів з деяким пороговим рівнем. Їх завдання — чітке розрізнення сигналів 0 і 1. Вони формують вихідний сигнал 1 (наприклад, у вигляді напруги 5 В на виході ПНС), якщо вхідна напруга вище деякого порогу (наприклад, 4 В), і сигнал 0 (напруга на виході ПНС дорівнює нулю), якщо вхідна напруга нижче заданого порогу (наприклад, 1 В).

Сигнали, що поступають з виходів УНС, являються стандарт-ными і тому сумісними з пристроями, на які диск-ретные сигнали поступають для подальшої обробки, — регис-трами і лічильниками.

3.Регістри і лічильники. Основне завдання технічних засобів обробки дискретних сигналів полягає в реєстрації двійкових дискретних сигналів (типу «включен-выключен», «є — ні», «открыт-закрыт») і підрахунку багаторазово повторюваних одиничних подій (кількості деталей, що проходять на конвеєрі повз датчик; кількості контейнерів, занурених в трюм баржі, і так далі). Далі ця інформація поступає в ЕОМ для запам'ятовування, обліку, виводу операторові і так далі

Найбільш природна форма передачі інформації в ЕОМ — у виді двійкових кодів, тобто послідовності одиниць і нулів. Тому засоби обробки дискретних сигналів сконструйовані так, що вони формують з отриманих сигналів двійкові пологи. Для цього пристрою, реєструючі поодинокі дискрет-ные сигнали, об'єднуються в регістри, які отримують паралельно сигнали від цілої групи дискретних датчиків. Сукупність зареєстрованих сигналів у вигляді двійкового коду передається з регістра в ЕОМ (рисунок 9, а).

Підрахунок одиничних подій, що повторюються, роблять лічильники, які виражають результат підрахунку кількості импульсв у вигляді двійкового числа, зручного для передачі в ЕОМ (рисунок 9. б).

Рисунок 9 - Графічні позначення регістра (а) і лічильника (б)

Рисунок 10 - Структура технічних засобів обробки дискретних сигналів САК

Можлива структура технічних засобів обробки дискретних сигналів системи автоматичного контролю представлена на рисунку 10.

Комбінування розглянутих раніше технічних засобів дозволяє створювати системи автоматичного контролю з різними характеристиками для різних технологічних процесів.

|

|

Дата добавления: 2014-11-26; Просмотров: 3264; Нарушение авторских прав?; Мы поможем в написании вашей работы!