КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Аппаратный отсек и торцевые шкафы 1 страница

|

|

|

|

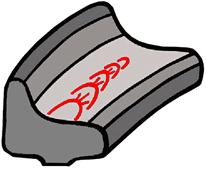

Сиденья для пассажиров

Рис 6. Диваны

Салоны вагонов оборудованы «антивандальными» сиденьями из стеклопластика с мягкими вставками. В секциях салона между дверными проемами вдоль боковых стенок с обеих сторон установлены сиденья на девять посадочных мест - три трехместных сиденья в сборе, установленные в ряд. Между дверными проемами и стенками (торцевыми и перехода), также вдоль боковых стенок, установлены сиденья на три места - одно сиденье в сборе.

Установка сидений в салонах вагонов рассчитана на 54 посадочных места для пассажиров головного вагона и 60 посадочных мест для промежуточного вагона.

На вагоне 81-740.4 двойные стенки перегородки между салоном головной секции вагона и кабиной образуют аппаратный отсек, предназначенный для размещения радиоаппаратуры, блоков системы «Витязь» и АСОТП «Игла», панели вагонной защиты (ПВЗ), блоков питания и другого электрического оборудования. Оборудование в отсеке смонтировано на специальных кронштейнах и полках, а также внутренней стенке перегородки. В аппаратном отсеке предусмотрены кронштейны для установки трех светильников освещения отсека, а также места и крепежные элементы под установку блоков, датчиков и огнетушителей самосрабатывающих порошковых (ОСП) системы АСОТП. Для отвода из аппаратного отсека нагретого воздуха от работающей аппаратуры около левой боковой стенки отсека установлено два электровентилятора. Выброс воздуха вентиляторами осуществляется через окна-решетки, выполненные на боковой стенке кузова в отсеке. Для доступа к аппаратуре со стороны салона аппаратный отсек оборудован одностворчатой металлической дверью, подвешенной на двух петлях. Дверь обшита огнестойким стеклопластиком светлого цвета и имеет резиновые уплотнения. Дверь оборудована механизмом запирания со скрытым приводом. Рукоятка привода расположена в кабине машиниста в нише за дверями в перегородке (из салона в кабину). Для открытия дверей аппаратного отсека необходимо поворотом рукоятки на себя освободить запоры. Дверь приоткрывается под воздействием пружинных толкателей. У передней торцевой стенки головной секции вагона 81-741.1 оборудовано два шкафа для размещения электрического и пневмооборудования. Левый шкаф – для размещения электрооборудования, а правый – для размещения пневматического оборудования.

|

|

|

В левом шкафу размещены: панель вагонной защиты (ПВЗ) с автоматическими выключателями, блоки и устройства АСОТП «Игла», электроизмерительные приборы и выключатель батареи.

В правом шкафу располагаются манометры, кран машиниста, клапан педальный звукового сигнала, разобщительные краны и др. пневмоприборы. В шкафу также установлен маневровый пульт управления промежуточным вагоном. Каждый шкаф имеет люк с откидывающейся на дверцей для доступа к оборудованию. В закрытом состоянии дверца запирается трёхгранными замками. На стенках перехода кузовных секций оборудованы шкафы для размещения межсекционных разъемов соединений высоковольтных и низковольтных электрических цепей вагона. Разъемные соединения низковольтных и высоковольтных цепей выполнены раздельно, соответственно, в левом и правом шкафах. Крышки шкафов крепятся специальными болтами.

Отопление и вентиляция салона

Отопление и вентиляция салонов каждого вагона обеспечивается тепловентилято-рами системы отопления и вентиляции салона (СОВС), которая обеспечивает:

Отопление и вентиляция салонов каждого вагона обеспечивается тепловентилято-рами системы отопления и вентиляции салона (СОВС), которая обеспечивает:

-принудительную подачу очищенного наружного воздуха в салон вагона в режиме «Вентиляция»;

-принудительную подачу очищенного и подогретого наружного воздуха в салон вагона в режиме «Отопление».

|

|

|

Тепловентиляторы, воздуховоды, фильтры и другие элементы системы размещены в салонах в потолочном пространстве кузовных секций вагона.

На каждом вагоне установлено по восемь тепловентиляторов (по четыре с каждой стороны).

Фильтр, тепловентилятор, блок заслонок соединяются друг с другом соединителями. Блок заслонок соединяется с вертикальными воздуховодами посредством матерчатых рукавов. Вертикальные воздуховоды соединяются с горизонтальными, через угловые переходы.

Фильтр, тепловентилятор, блок заслонок соединяются друг с другом соединителями. Блок заслонок соединяется с вертикальными воздуховодами посредством матерчатых рукавов. Вертикальные воздуховоды соединяются с горизонтальными, через угловые переходы.

Включение системы СОВС осуществляется с пульта машиниста вспомогательного.

При работе системы в режиме обогрева срабатывает привод заслонок, и движение воздуха в потолочное пространство перекрывается. Движение воздуха осуществляется через фильтры, тепловентилятор, блок заслонок, воздуховоды и в нижнюю часть салона через щель воздуховода.

В режиме вентиляции срабатывает привод заслонок, и движение воздуха в нижнюю часть салона перекрывается. Движение воздуха осуществляется через фильтр, тепловентилятор, блок заслонок и далее в потолочное пространство салона вагона.

Двери прислонно-сдвижные

Двери прислонно-сдвижные

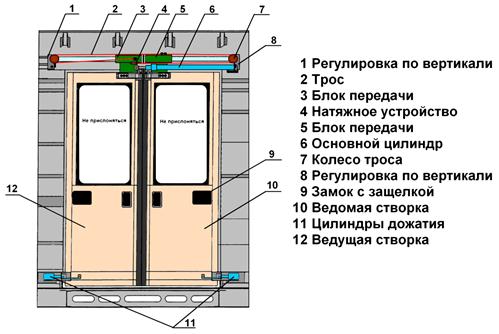

Рис 8. Дверной проем

Двери салонов вагонов оборудованы раздвижными двухстворчатыми дверями прислонно-сдвижного типа, предназначенными для входа и выхода пассажиров в вагон (из вагона). С каждой стороны вагона установлено по четыре или шесть дверных проема.

В состав комплекта раздвижных дверей входят следующие основные составные части:

- дверные полотна - левое и правое;

- верхний механизм;

- нижние направляющие (левая и правая);

- пневматический блок управления дверьми;

- пневмооснастка;

- боковые профили дверного проема и боковое уплотнение.

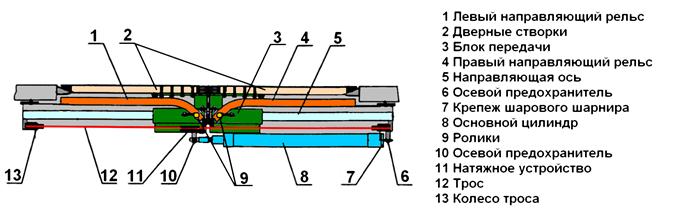

Рис 9. Дверная подвеска

Каждое дверное полотно оборудовано замком с защелкой и ручкой для ручного открытия и закрытия дверей, буферным уплотнителем и дверным уплотнением в виде обода, а также рельсом нижней направляющей и проемами для установки стеклопакетов. Верхний механизм включает в себя колеса, трос, блоки передачи и натяжное устройство, рельсы верхней направляющей левый и правый, направляющая ось, основной цилиндр, два индуктивных датчика концевых выключателейВ состав комплектов нижних направляющих и входят пневматический цилиндр (цилиндр дожатия), рычаг, пружина растяжения, по два направляющих ролика, подшипника скольжения и шарикового подшипника. Пневматический блок предназначен для управления раздвижными дверями путем распределения (изменения) потоков сжатого воздуха.

|

|

|

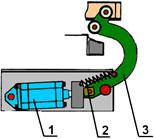

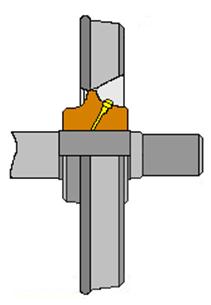

Рис 10. Цилиндр дожатия (общий вид)

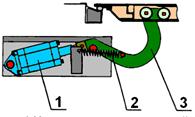

Открытие Закрытие

Рис 10. Цилиндр дожатия (работа)

Управление дверями осуществляется централизовано из кабины управления головного вагона с основного пульта машиниста. В конструкции дверей предусмотрено два индуктивных датчика положения створок дверей: «Закрыто» и «Открыто». Каждый датчик имеет световой индикатор зеленого цвета, включающийся при срабатывании датчика. Датчик положения «Закрыто» находится в середине дверного проема и срабатывает при приближении кронштейна дверной створки. Требуемое положение датчика обеспечивается его регулировкой в вертикальном и продольном направлениях. Датчик положения «Открыто» находится в правой части дверного проема и регулируется по высоте до получения зазора 2 мм между торцом датчика и кронштейном створки дверей, приходящему в крайнее положение дверного проема. Кроме этого в торцевые части дверных полотен встроены датчики противозажатия, которые включаются при закрытых створках и наличии посторонних предметов между резиновыми уплотнителями дверных полотен.

Открытие дверей вручную в случае аварийной ситуации и не прохождении команд на открытие дверей осуществляется с помощью кранов выключения дверей, расположенных в салонах вагонов (два крана в салоне каждой секции). Для открытия дверей - повернуть ручку крана выключения дверей и выпустить воздух из дверной магистрали, а затем вручную раздвинуть створки.

Открытие створок в проеме осуществляется последовательно в два этапа. После сработки цилиндров дожатия две дверные створки выходят за внешнюю часть кузова, после чего срабатывает главный цилиндр. Шток главного цилиндра воздействует на блок передачи ведущей створки который перемещает блок передачи ведомой створки, через трос и ролик.

|

|

|

Неисправности дверей:

- Попадание посторонних предметов под створку

- Перекос двери в проеме

- Разрушение блока передачи

- Обрыв троса

- Разрушение крепления ролика

Тележки

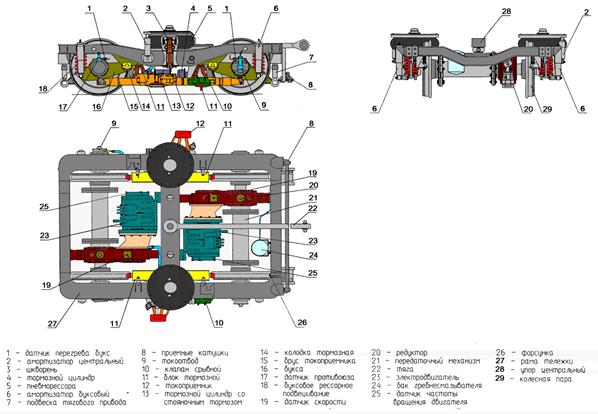

Тележки моторные являются экипажной частью вагонов и предназначены для направления движения по рельсовому пути с обеспечением минимального сопротивления и необходимой плавности хода, распределения и передачи вертикальных нагрузок от кузова на путь, а также формирование и реализации продольных сил.

Моторные тележки передняя и задняя по конструкции аналогичны. Отличия моторных тележек головного вагона состоят в разной длине горизонтальных тяг связи тележек с кузовом (на передней тележке тяга имеет большую длину) и их направлении, и наличии на передней тележке дополнительных крепежных элементов под установку оборудования системы автоматических гребнесмазывателей АГС-8 и подвески приемных катушек. Кроме того, на передней тележке устанавливаются брусья токоприемников, один из которых с установкой срывного клапана автостопа. На задней тележке токоприемники не устанавливаются. На промежуточных вагонах моторные тележки одинаковы, исключая отсутствие токоприемников на задней тележке.

Рис 11. Горизонтальная тяга с упорами

Тележка моторная передняя состоит из следующих основных составных частей, узлов и механизмов:

- рамы;

- двух колесных пар;

- четырех узлов буксового рессорного подвешивания;

- тяговых асинхронных приводов (электродвигатели, редукторы, передаточный механизм и другие устройства передачи вращения);

- пневматического центрального подвешивания с пневморессорами;

- тормозных устройств (тормозных блоков).

Кроме того, на тележках устанавливаются токоприемные устройства, токоотводящие (заземляющие) устройства, трубопроводы магистралей тормозных цилиндров, управления токоприемниками и другие устройства. На передней тележке головного вагона дополнительно установлено оборудование системы АГС (бак и форсунки), подвеска с приемными катушками, срывной клапан автостопа, датчики измерителя скорости и другое оборудование. Весь комплекс оборудования, обеспечивающий работу тележки, смонтирован, в основном, на раме тележки или с опорой на нее.

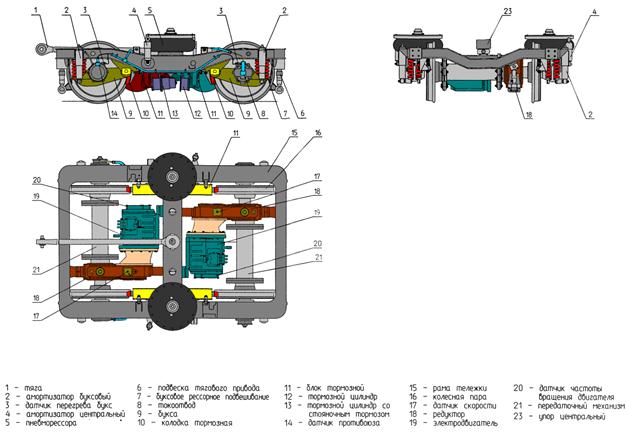

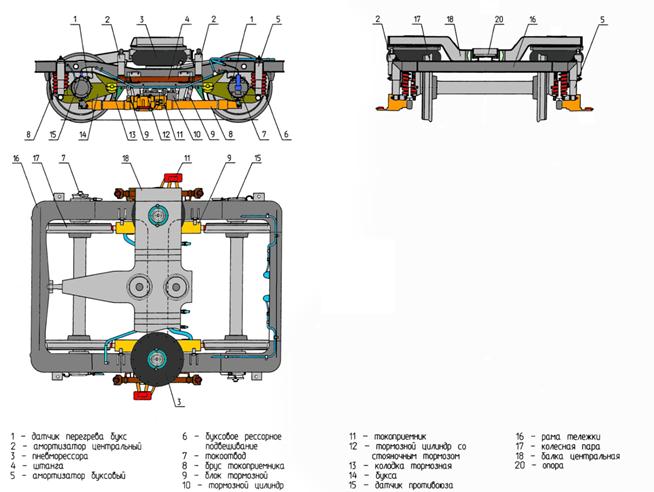

Не моторная тележка является промежуточной, поддерживающей, на которую опираются головная и концевая секции кузовов вагона, и выполняет значительную часть функций моторных тележек, за исключением приведения вагонов в движение.

Основными отличиями промежуточной не моторной тележки от моторных тележек является отсутствие тягового электропривода, горизонтальной тяги, обеспечивающей связь тележки с кузовом, и наличие в системе центрального пневморессорного подвешивания фигурной балки и пятникового устройства для установки секций кузова.

Рис 15. Место опоры секций на поддерживающую тележку

Рамы тележек

Рамы всех тележек замкнутой формы, сварные, коробчатого сечения. Являются несущими элементами конструкции моторных и не моторной тележек. Рама предназначена для восприятия и равномерного перераспределения вертикальных нагрузок и продольных сил.

Рама моторной тележки состоит из центральной балки, двух продольных балок и двух концевых балок. На центральной балке рамы имеются кольца для установки и крепления пневморессор центрального пневматического подвешивания и отверстие под центральный упор для установки и крепления горизонтальной тяги, которая вторым концом закреплена на раме кузова. На этой балке также имеются отверстия для установки элементов подвешивания тяговых приводов (редукторов с электродвигателями) с одной стороны. С другой стороны с помощью регулировочных тяг тяговые приводы крепятся к концевым балкам.

Рама моторной тележки состоит из центральной балки, двух продольных балок и двух концевых балок. На центральной балке рамы имеются кольца для установки и крепления пневморессор центрального пневматического подвешивания и отверстие под центральный упор для установки и крепления горизонтальной тяги, которая вторым концом закреплена на раме кузова. На этой балке также имеются отверстия для установки элементов подвешивания тяговых приводов (редукторов с электродвигателями) с одной стороны. С другой стороны с помощью регулировочных тяг тяговые приводы крепятся к концевым балкам.

На продольных балках крепятся сферические шарниры букс и буксовые амортизаторы.

В конструкции рамы предусмотрены различные кронштейны, втулки и другие силовые элементы для установки и крепления оборудования тележки и других систем, смонтированных на тележках.

На центральной балке рамы не моторной тележки отсутствуют отверстия под центральный упор и установку элементов подвески тяговых приводов, а на концевых балках – кронштейнов также для крепления тяговых приводов с другой стороны.

Кроме того, на продольных балках предусмотрены специальные кронштейны для установки штанг, к которым крепятся центральные амортизаторы, а на одной из концевых балок предусмотрен кронштейн для крепления центральной балки подвешивания головной и концевой секций кузова. На раме немоторной тележки предусмотрены также элементы под установку межсекционного перехода.

Колёсные пары

Колёсные пары воспринимают нагрузку вагона и направляют его по рельсовому пути. Наряду с постоянно действующей нагрузкой от веса вагона и пассажиров колесные пары испытывают динамические усилия – от стыков и неровностей пути и горизонтальные усилия при прохождении кривых участков пути.

Колёсные пары воспринимают нагрузку вагона и направляют его по рельсовому пути. Наряду с постоянно действующей нагрузкой от веса вагона и пассажиров колесные пары испытывают динамические усилия – от стыков и неровностей пути и горизонтальные усилия при прохождении кривых участков пути.

Колесные пары являются неподрессоренной массой и одним из основных узлов ходовых частей и всего подвагонного оборудования.

Колесные пары моторной тележки состоят из оси, двух цельнокатаных колес и букс, передаточного механизма и редуктора.

Выходной вал соединен с фланцем и через передаточный механизм посредством фланца с осью колесной пары.

Выходной вал соединен с фланцем и через передаточный механизм посредством фланца с осью колесной пары.

Фланец насаживается на ось колесной пары. Кольцо, состоящее из двух половин, свободно установлено между осью и выходным валом.

Фланец насаживается на ось колесной пары. Кольцо, состоящее из двух половин, свободно установлено между осью и выходным валом.

Ось колесной пары

Ось колесной пары представляет собой брус круглого сечения.

Диаметр оси по её длине не одинаков.

На подступичные части напрессовывают колеса, поэтому, кроме напряжения, изгиба и кручения, они испытывают еще напряжение сжатия от напрессованных на них колесных центров. На предподступичные части насаживают в горячем состоянии лабиринтные кольца для уплотнения корпусов букс.

Концевые части оси - шейки воспринимают вертикальную нагрузку от веса вагона. На шейки в горячем состоянии устанавливаются внутренние кольца буксовых подшипников. Для предотвращения концентрации напряжений все сопряжения участков одного диаметра с участками другого диметра выполняют плавными. Их называют галтелями.

Обработанная ось клеймится. Клейма ставят на торце первой шейки в одном из сегментов.

Клейма содержат:

ü номер оси

ü номер плавки металла

ü две последние цифры года отковки оси

ü месяц и две последние цифры года обработки оси

ü клейма ставят клейма мастера ОТК и приемщика службы подвижного состава

Основные нагрузки испытываемые осью:

1. Изгиб от действия весовых нагрузок на шейки оси от буксового узла.

2. Кручение при передаче крутящего момента от зубчатого колеса редуктора на колеса.

3.  Сжатие детали от воздействия напрессованных деталей

Сжатие детали от воздействия напрессованных деталей

Цельнокатаное колесо

У цельнокатаных колес обод с гребнем, диск и ступица составляют одно целое. Изготавливают их из твердой углеродистой стали (типа бандажной) по особой технологии, заключающейся в нагреве заготовок до ковочной температуры 1300°, многократной обжимке под+гидравлическими прессами и прокатке обода роликами на специальном колесопрокатном стане, в результате чего колеса приобретают высокую прочность.

Профиль катания колес

Движение колесных пар по рельсовому пути происходит в сложных условиях. Поэтому большое значение придают правильному выбору профиля поверхности катания колес, чтобы он по возможности обеспечивал лучшие условия прохождения колесной пары по прямым и кривым участкам пути.

Делится на два участка – 1:7 (у наружной грани) и 1:20 (перед гребнем)

Диаметр колеса по кругу катания должен быть 860 – 810мм.

Рабочим диаметром колеса считают диаметр, замеренный в плоскости круга катания на расстоянии 70мм от внутренней грани колеса, где расположен гребень. Гребень возвышается над точкой круга катания на 28мм. Толщину гребня замеряют на расстоянии 18мм от вершины. У новых гребней она равна 33мм.

Рис 22. Профиль катания колеса

Требования, предъявляемые к колесным парам

1.Равномерный прокат колеса по кругу катания для всех колесных парах не более 5 мм, для первых колесных пар головных вагонов не более 3мм, а также с разницей прокатов на одной колесной паре не более 2мм.

Прокат по поверхности катания колеса образуется вследствие его трения о рельсы. Практически принято считать, что 1мм проката обода цельнокатаного колеса возникает в среднем после пробега колёсной парой 30000км. При значительном прокате вершина гребня колеса, опускаясь, приближается к подошве рельса и тем самым может разрушить муфту болтового крепления рамного рельса и контррельса на стрелочных переводах, болты крепления стрелочных накладок, а также другие детали пути, что создаёт угрозу для безопасности движения поездов. Прокат измеряется абсолютным шаблоном.

Прокат по поверхности катания колеса образуется вследствие его трения о рельсы. Практически принято считать, что 1мм проката обода цельнокатаного колеса возникает в среднем после пробега колёсной парой 30000км. При значительном прокате вершина гребня колеса, опускаясь, приближается к подошве рельса и тем самым может разрушить муфту болтового крепления рамного рельса и контррельса на стрелочных переводах, болты крепления стрелочных накладок, а также другие детали пути, что создаёт угрозу для безопасности движения поездов. Прокат измеряется абсолютным шаблоном.

2.Неравномерный прокат по кругу катания для всех колесных пар не более 0,7 мм, для первых колесных пар головных вагонов не более 0,5мм.

3.Вертикальный подрез гребня на высоте более 18мм (контролируется шаблоном) или остроконечный накат.

3.Вертикальный подрез гребня на высоте более 18мм (контролируется шаблоном) или остроконечный накат.

Рис 23. Прокат колеса

Вертикальный подрез гребня является следствием нарушения нормальных условий работы колёсных пар. Подрез гребня особенно часто образуется:

ü у четырёхосных вагонов, имеющих большую разность баз боковых рам тележек;

ü  при большой разности диаметров колёс, насаженных на одну ось;

при большой разности диаметров колёс, насаженных на одну ось;

ü если имеется перекос рамы тележки;

ü от несимметричной насадки колёс на оси.

При наличии остроконечного наката в верхней части гребня, независимо от высоты подреза и толщины гребня, колёсная пара в эксплуатацию не допускается.

Опасным для движения является также вертикальный подрез и остроконечный накат

гребня, так как при этом может произойти накатывание колеса на остряк или взрез

стрелки, что приведет к сходу вагона с рельсов.

4.Толщина гребня колеса – от 25мм до 33мм – при измерении его на расстоянии 18мм от вершины гребня.

Износ гребня образуется от соприкосновения с рельсом вследствие извилистого движения колёсной пары на прямых участках пути и при прохождении вагона по кривым. Измерение толщины и подреза гребня необходимо для обеспечения безопасности движения. Превышение толщины гребня сверх установленных размеров может вызвать ослабление крепления частей стрелочного перевода на шпалах, преждевременный их износ, износ гребня, а в ряде случаев и сход вагонов с рельсов. Кроме того, в тонком гребне могут возникнуть трещины и отколы.

5.Ползун (выбоина, лыска, навар) на поверхности катания в эксплуатации не более 0,3мм.

Скорости перегонки состава с ползунами выше установленной нормы:

· До 1 мм. скорость не ограниченна.

· От 1 мм – 2,5мм скорость не более 35км/ч

· От 2,5мм – 4мм. скорость не более 15км/ч

· От 4мм. движение допускается на ложных тележках со скоростью не более 10км/ч по стрелочным переводам не более 5км/ч.

Ползуны (выбоины) образуются на поверхности катания колёс при их скольжении по рельсам в случае заклинивания колёсных пар. Ползуны во время движения вагона вызывают удары, разрушительно действующие на рельсовый путь, колёсные пары и ходовые части. Поэтому колёсные пары с роликовыми подшипниками, имеющие ползуны более 0,3мм, для работы под вагонами не допускаются.

Ползуны (выбоины) образуются на поверхности катания колёс при их скольжении по рельсам в случае заклинивания колёсных пар. Ползуны во время движения вагона вызывают удары, разрушительно действующие на рельсовый путь, колёсные пары и ходовые части. Поэтому колёсные пары с роликовыми подшипниками, имеющие ползуны более 0,3мм, для работы под вагонами не допускаются.

Навар - смещение металла обода колеса высотой более допустимой. Причиной возникновения навара является: интенсивная пластическая деформация металла при кратковременном заклинивании колёс (юз) с появлением на поверхности катания чередующихся сдвигов “V” образной формы. Заклинивание колеса сопровождается значительным нагревом металла, что приводит к закалке поверхности круга катания вследствие быстрого охлаждения.

6.Трещина или расслоение в любом элементе, плена, откол или раковина в ободе, сетка трещин выше установленных норм.

Раковины в колёсах являются следствием неметаллических включений (шлак, песок) внутрь металла, которые обнаруживаются на поверхности катания колеса после её истирания или обточки.

7.Сдвиг колес, зубчатых колес.

7.Сдвиг колес, зубчатых колес.

Ослабление и сдвиг колеса на оси могут произойти от неправильного натяга, допущенного при напрессовке колеса на ось, грубой и неправильной расточки ступицы колеса и обточки подступичной части оси. Признаками ослабления насадки ступицы является выступление ржавчины или масла у ступицы с внутренней стороны колеса, трещина краски по всему периметру в соединении со ступицей.

|

|

|

|

|

Дата добавления: 2014-11-09; Просмотров: 595; Нарушение авторских прав?; Мы поможем в написании вашей работы!