КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Ремонт питателей топлива

|

|

|

|

Для регулируемой подачи топлива в размольные устройства или непосредственно в топку котельные установки оборудуют питателями. Наиболее распространены дисковые, скребковые и ленточные питатели. Дисковые питатели применяют для угля, а скребковые и ленточные – для всех видов топлива.

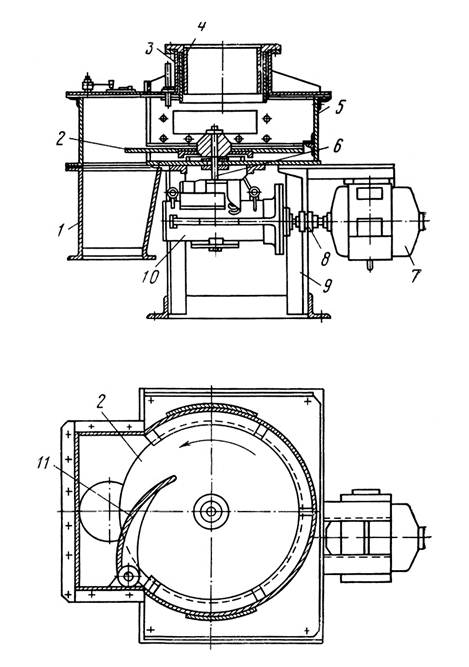

В дисковом питателе (см. рис. 3.21) изнашиваются детали редуктора, коническая пара и подшипники вала.

Причина износа – недостаток или низкое качество смазки, неправильная (неточная) сборка деталей. От истирания топливом и коррозии изнашиваются диск, регулирующий нож, детали корпуса и патрубки телескопической трубы.

При капитальном ремонте питателя его разбирают и проверяют все детали. Детали редуктора, конические зубчатые колеса и подшипники промывают, насухо вытирают и осматривают. Коническую и червячную передачи при износе заменяют парами, производя пригонку (приработку) деталей. Правила ремонта, сборки и пригонки зубчатых и червячных передач, а также ремонта подшипников и полумуфт приведены в п. 3.1.

Детали корпуса, диск, регулирующий нож, части телескопической трубы, приводной механизм трубы и винтовой механизм ножа очищают от угля, грязи и ржавчины. Изношенные места восстанавливают наплавкой, а изношенные детали заменяют.

После ремонта производят сборку питателя. Не устанавливая крышки корпуса и редуктора, проверяют взаимодействие деталей при включенном электродвигателе.

Рис. 3.21. Дисковый питатель сырого угля:

1, 3 – выходной и входной патрубки, 2 – диск (тарелка), 4 – телескопическая труба, 5 – корпус, 6 – вал, 7 – электродвигатель, 8 – соединительная муфта, 9 – каркас, 10 – редуктор, 11 – регулирующий нож

|

|

|

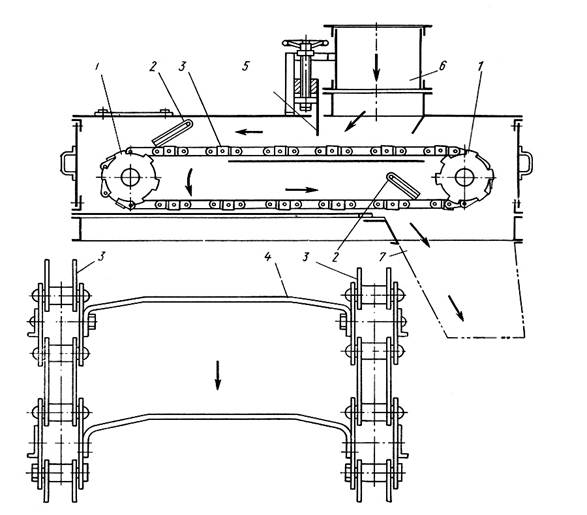

При работе в скребковых питателях (см. рис. 3.22) изнашиваются редуктор, подшипники валов, звездочки, пластинчатые цепи и столы. Ремонт редуктора и подшипников валов аналогичен ремонту соответствующих сборочных единиц дисковых питателей.

Рис. 3.22. Скребковый питатель сырого угля (внизу показан вид сверху на участок цепи):

1 – звездочка, приводящая в движение цепь, 2 – ограничитель, 3 – цепь,

4 – скребок, 5 – нож, регулирующий подачу топлива, 6 – приемный патрубок, подающий топливо в мельницу, 7 – патрубок, подающий топливо в мельницу

При капитальном ремонте снимают верхнюю и торцевую крышки корпуса, расцепляют и вынимают пластинчатые цепи. Все детали цепей (наружные и внутренние звенья, втулки и пальцы, скребки и детали их крепления) тщательно осматривают. Если цепи в хорошем состоянии, но отдельные звенья изношены или имеют трещины, их заменяют.

Чаще всего при капитальном ремонте заменяют цепи целиком, а снятые цепи ремонтируют и готовят к предстоящим ремонтам. При установке новых или отремонтированных цепей проверяют их длину. Цепи комплекта должны иметь одинаковую длину. Бывшие в употреблении цепи подбирают с равномерной вытяжкой.

Стальные столы, по которым движутся цепи и скребки, изнашиваются довольно быстро, поэтому при капитальном ремонте их обычно заменяют. Для уменьшения износа столов на них наваривают стальные полосы размером 100×6 мм в том месте, где движутся цепи. Изношенные полосы заменяют.

Изношенные звездочки цепей наплавляют электросваркой и обрабатывают по шаблону. Проверяют исправность отсекающего шибера регулятора слоя топлива и натяжного устройства. Корпус ремонтируют, заваривают все неплотности и трещины. Собрав питатель, регулируют натяжение цепей и обкатывают его без угля в течение 1,5 – 2 ч, проверяя работу всех сборочных единиц.

Конструкция ленточных питателей топлива похожа на конструкцию ленточных конвейеров топливоподачи и ленточных транспортеров, применяемых на складах и в строительстве. Транспортным устройством является транспортерная лента шириной 400 – 800 мм, верхняя ветвь которой движется по роликам. Лента натянута на два барабана, из которых передний приводится во вращение через редуктор от электродвигателя, а задний имеет винтовое натяжное устройство. Все ходовые сборочные единицы питателя смонтированы в стальном корпусе.

|

|

|

В ленточных питателях изнашиваются редуктор, подшипники барабанов, ролики, по которым движется лента, и сама лента. Ролики ленты проверяют на легкость вращения от руки. При капитальном ремонте удаляют с подшипников роликов смазку, промывают подшипники и закладывают новую смазку. Ролики с тугим вращением разбирают, вышедшие из строя подшипники заменяют новыми.

Изношенную ленту заменяют, для чего ее разрезают. Новую ленту заводят на питатель, определяют необходимую длину, учитывая припуск на соединение, и соединяют концы ленты вулканизацией, используя переносной аппарат с электронагревом, по специальной технологии.

|

|

|

|

|

Дата добавления: 2014-11-16; Просмотров: 2234; Нарушение авторских прав?; Мы поможем в написании вашей работы!