КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Механические и технологические свойства 3 страница

Лабораторная работа №5

Влияние легирования на деформационное упрочнение (3 часа)

5.1. Цель работы: научить студентов анализировать причины различий кривых деформации сплавов разного состава.

5.2. Теоретическое введение

При низких температурах основные эффекты влияния растворенных атомов примесей или регулирующего элемента и частиц избыточных фаз на кривые деформации монокристаллов иллюстрирует рисунок 5.1.

1- чистый металл;

2- твердый раствор;

3- твердый раствор с избыточной фазой

Рис.5.1. Влияние легирования на кривые деформационного упрочнения:

При образовании твердого раствора наблюдается повышение критического скалывающего напряжения и в целом уровни напряжений течения, удлинение стадии легкого скольжения, увеличение коэффициента деформационного упрочнения на второй и особенно на третей стадиях. Рост критического скалывающего напряжения связан с увеличением сил трения при скольжении дислокаций в решетке с наличием инородных атомов. Величина этого прироста определяется концентрацией твердого раствора и параметрами несоответствующих размеров атомов и модулей упругости основы и добавки.

Увеличение протяженности стадии легкого скольжения есть результат затруднения начала скольжения в новых плоскостях из-за роста в твердом растворе критического напряжения сдвига во всех системах. Особенно важным являются повышение напряжения перехода к III стадии и увеличение здесь коэффициента упрочнения. Этот эффект объясняется затруднением поперечного скольжения дислокаций в результате легирования из-за уменьшения энергии дефектов упаковки, увеличения сил трения, а иногда, упорядочения. В результате коэффициент упрочнения и уровень напряжений течения поликристаллических твердых растворов оказываются более высокими, чем у чистого металла.

Количественно разница уровней напряжения течения и коэффициентов деформационного упрочнения поликристаллов чистого металла и твердого раствора определяется типом кристаллической решетки и степенью различия таких параметров, как гомологическая температура, энергия дефектов упаковки, размерное и электрохимическое несоответствие атомов растворителя и добавки, степень упорядочения и др.

Чем выше температура испытания, тем менее значительны эти различия твердых растворов и чистых металлов. При горячей деформации основным фактором становится энергия дефектов упаковки. При легировании она уменьшается и, следовательно, растет вероятность динамической рекристаллизации с соответствующим изменением характера кривых деформации.

Легирование, вызывающее образование частиц избыточных фаз, существенно влияет на деформационное упрочнение во всем диапазоне гомологических температур. Легирующие элементы, вызывающие образование таких частиц, усиливает деформационное упрочнение с самого начала пластической деформации. При наличии большого числа дисперсных частиц стадия легкого скольжения может быть полностью подавлена и тогда кривые деформации моно- и поликристаллов становятся качественно аналогичными.

Частицы второй фазы затрудняют как. консервативное скольжение дислокаций, так и переход их в новые плоскости путем поперечного скольжения и переползания. Поэтому они вызывают увеличение коэффициентов упрочнения и напряжений течения на всех стадиях деформации и при любых температурах.

5.3. Порядок проведения работы

5.3.1. Провести испытание на растяжение с записью диаграммы деформации выданных преподавателем образцов из стали 0XI8HI0T в отожженном и закаленном состояниях.

5.3.2. Построить диаграмму растяжения в координатах S -  в (см. лабораторную работу 5).

в (см. лабораторную работу 5).

5 3.З. Дать анализ причин различия построенных кривых деформации различных сплавов.

5.4. Требования к отчету

В отчете по работе должны быть представлены построенные кривые деформации и результаты их анализа.

5.5. Контрольные вопросы.

I. Чем отличаются кривые деформации чистого металла и твердого раствора на его основе.

2. Какие факторы определяют степень влияния растворимых добавок на диаграммы деформации?

3. Почему растворимые добавки повышают напряжение перехода к Ш стадии деформации и коэффициент упрочнения на этой стадии?

4. Как меняется вид кривых горячей деформации при образовании сильно легированного твердого раствора?

5. Как меняемся диаграмма деформации при наличии частиц избыточных фаз? Чем обусловлены эти изменения?

Лабораторная работа № 6

Влияние деформационного старения на механические свойства малоуглеродистой стали

6.1. Цель работы: познакомиться с методикой испытания механических свойств при растяжении. Изучить влияние деформационного старения на механические свойства малоуглеродистой стали.

6.2. Теоретическая часть

Деформационным старением называют упрочнение пластически деформированного сплава при низкотемпературном отжиге, обусловленное осаждением сегрегации на дислокациях или образованием новой фазы.

Если время старения сравнимо со временем испытания, имеет место динамическое деформационное старение. Оно тем сильнее, чем медленнее деформация. После деформационного старения плотность дислокаций не изменяется, меняется лишь количество дислокаций, способных к движению. Как правило, количество подвижных дислокаций уменьшается за счет их блокирования примесными атомами. Пока плотность подвижных дислокаций мала, нет независимого зарождения скольжения во всех зернах, а происходит эстафетная передача сдвига от зерна к зерну. При этом в каждом зерне работает в основном одна система скольжения - ближайшая к действующей плоскости скольжения в соседнем зерне. Направления скольжения на площадке текучести оказываются во всех зернах, близкими к сечению поликристаллического образца. В малоуглеродистой стали деформационное старение идет уже при 20 °С, но наиболее интенсивно при 150 + 200 °С. В процессе старения участвуют в основном примеси внедрения - углерод и азот. Атомы углерода и азота, взаимодействуя с дислокациями, вначале образуют насыщенные атмосферы Коттрелла, потом конденсированные атмосферы, а позже - выделения карбидов и нитридов на дислокациях. В зависимости от того, на какой стадии, прервать деформационное старение, эффект упрочнения будет различным. Если уже начался процесс коагуляции карбидов, то прочность начинает падать вследствие перестаривания. Деформационное старение, проведенное даже после малой пластической деформации по оптимальному режиму, может сильно повысить предел текучести при сохранении пластичности. Упрочнение сталей при деформационном старении положен в основу механико-термической обработки. Многократная деформация с последующим старением позволяет повысить предел текучести в 2 - 3 раза. Для малоуглеродистой стали деформационное упрочнение может быть самопроизвольным процессом. Самопроизвольное деформационное старение существенно влияет на пластичность листа при холодной штамповке. В связи о этим, необходимо принимать меры по его предупреждэнию. Его можно избежать либо уменьшением концентрации углерода и азота, либо путем уменьшения их подвижности. Этого достигают путем изменения технологии выплавки и уменьшения содержания углерода и азота. Для уменьшения влияния деформационного старения на прочность и пластичность стали в нее вводят элементы, связывающие углерод и азот в прочные соединения.

6.3. Порядок проведения работы

6.3.1. Для выполнения необходимо использовать три разрывных образца из стали Ст.3. Один образец испытать до полного разрушения, записать диаграмму растяжения и по ней рассчитать характеристики механических свойств (σT, σв, δ5, ψ).

Второй образец нагрузить на машине до величины > Рт, но меньшей Рв, разгрузить и подвергнуть старению при t = 150 °С в течение I часа. После старения образец испытать до разрушения и определить характеристики механических свойств (σT, σв, δ5, ψ).

Третий образец трижды нагрузить до величины > Рт. После каждого нагружения провести старение, а затем испытать до разрушения.

Результаты испытания занести в табл. 6.1.

Таблица 6.1. Механические свойства испытуемых образцов

| Номер образца | Обработка | Механические свойства | |||

| σT, МПа | σв, МПа | δ5, % | ψ, % | ||

| Без обработки | |||||

| Деформация + старение | |||||

| Деформация + старение + деформация + старение + деформация+старение |

6.3.2. Обсуждение результатов испытания и выводы

6.4. Требования к отчету

6.4.1. Цель работы.

6.4.2. Природа деформационного старения.

6.4.3. Результаты испытания.

6.4.4. Обсуждение результатов.

6.4.5. Выводы.

6.5. Вопросы для подготовки

1. На какие характеристики механических свойств оказывает влияние деформационное старение?

2. При каких температурах наиболее интенсивно протекает, деформационное старение?

3. От чего зависит эффект деформационного старения?

4. Как влияет деформационное старение на штампуемость стали?

5. Какие существуют меры предупреждения деформационного старения?

6. Зависит ли эффект деформационного старения от степени дёформации?

7. Изменяется ли плотность дислокаций при деформационном старении?

8. Чем обусловлено упрочнение стали при деформационном старении?

9. Какие элементы блокируют дислокации при деформационном старении?

Лабораторная работа № 7

Влияние надреза на механические свойства стали

7.1. Цель работы: ознакомиться с влиянием остроты надреза на механические свойства, стали.

7.2. Теоретическая часть

Выявление механических свойств при статических испытаниях обычно осуществляется на гладких (постоянного сечения) образцах. Однако в критических условиях детали конструкций имеют переходы в сечениях, отверстия, резьбу и неровности, что очень сильно отражается на реальной прочности и особенно пластичности материала деталей. Перенесение для таких деталей характеристик механических свойств, полученных при испытании стандартных гладких образцов, в ряде случаев является неправомерным. Это объясняется тем, что неровности в деталях приводят к концентрации напряжений и изменению напряженного состояния металла в части детали, где имеет место изменение сечения, которое называется концентратором напряжений. На рис.7.1 показаны схемы эпюр напряжений, возникающих по сечению в гладком образце и в надрезанной части образца с концентратором напряжений.

Рисунок.7.1. Эпюры напряжений при растяжении гладкого (а), остро надрезанного (б) и образца (в) с "мягким" надрезом

Концентрация напряжений (К) тем больше, чем острее дефект и больше его длина, что выражается следующей формулой:

где  - длина надреза (иного дефекта); r - радиус закругления в вершине дефекта.

- длина надреза (иного дефекта); r - радиус закругления в вершине дефекта.

Величина r может быть очень малой, т.е. трещина очень острая, но она не может быть меньше 0,1Нм (10 мм), т.е. меньше, чем диаметр атома, и надо полагать, что минимальный радиус трещин составляет примерно 10-5 мм. Отсюда для такой предельно острой трещины величина К составляет (в зависимости от длины):

| К | |||

, мм , мм

| 0,1 | 0,01 |

Это значит, что если такая предельно острая трещина доросла до ℓ мм, то в ее вершинах напряжение в 600 раз больше среднего. В деталях с надрезом (рисунок 7.2) возникает трехосное напряженное состояние, увеличивающее склонность к хрупкому разрушению (рисунок 7.2). Чем острее и глубже надрез, тем выше неоднородность напряжения в сечении. Для пластичных металлов при нагружении происходит местная пластическая деформация, в результате чего происходит изменение напряженного состояния: максимум осевых напряжений перемещается вглубь образца и опасность хрупкого разрушения таких материалов меньше, чем высокопрочных.

σ  - распределение по сечению осевых нормальных напряжений;

- распределение по сечению осевых нормальных напряжений;

σr - распределение по сечению радиальных напряжений;

στ - распределение тангенциальных касательных напряжений.

Рисунок 7.2. Схема распределения напряжений в образце с надрезом.

У весьма пластичных материалов выравнивание может произойти ложью, разрыв образца в этом случае произойдет тогда, когда осевое напряжение по всему сечению достигнет истинного предела прочности.

Для хрупких и мало пластичных материалов, обладающих высоким сопротивлением пластической деформации, пластическая деформация не получает должного развития и выравнивание напряжений по сечению не происходит. Поэтому у дна надреза достигается напряжение, соответствующее истинному сопротивлению отрыва.

7.3. Порядок проведения работы

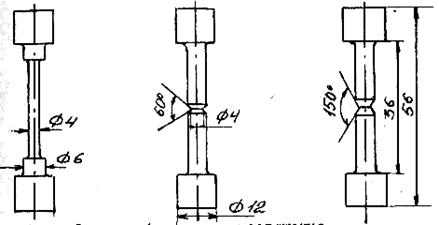

7.3.1. Подготовить к испытанию 3 образца из стали 45 (один гладкий, второй с надрезом 150 °, третий с надрезом 60˚).

С помощью лупы с точностью до +- 0,1мм измерить диаметр у дна надреза и рабочую длину  p = 5d, отметить кернами на поверхности образцов. Зарисовать эскизы образцов (рисунок 7.3).

p = 5d, отметить кернами на поверхности образцов. Зарисовать эскизы образцов (рисунок 7.3).

Рисунок 7.3. Эскизы образцов для испытаний на растяжение

7.3.2. Испытать образцы с записью диаграммы растяжения.

7.3.3.На разрушенных образцах измерить диаметры в месте разрушения с помощью лупы и измерить конечную длину ℓк между кернами.

7.3.4. Результаты замеров до и после испытания занести в таблице 7.1.

7.3.5. По диаграмме растяжения определить Р 0,2 (или Pm, если есть площадка текучести), Рв, Рк и ∆ℓ с учетом масштаба диаграммы, как показано на рисунок 7.4. Для определения Р0,2 на оси ∆ℓ откладываем отрезок ∆ℓ0,2 = ℓp∙ 0.002 M (ℓp - расстояние между корнами по длине образца, М - масштаб удлинения).

Из конца отрезка проводим прямую параллельно участку пропорциональности до пересечения с диаграммой. Точка пересечения m дает P 0,2, точка к – Pк. Значения нагрузок заносим в табл.7.1.

Таблица 7.1. Значения размеров образцов и нагрузок при испытании на растяжение

| Тип образцов | d, мм | dк, мм | ℓo, мм | ℓк, мм | Fo, мм2 | Fк, мм2 | ∆ℓ, мм | M∆ℓ | Pв, Н | Mp | P0.2, Н | Pк, Н |

| 1.Гладкий | ||||||||||||

| 2.Надрез 150º | ||||||||||||

| 3.Надрез 60º |

Рисунок 7.4. Диаграмма растяжения

7.3.6. По данным таблицы 7.1 произвести расчет характеристик механических свойств (см.работа 3). Значения механических свойств занести в таблицу 7.2.

Определить и занести в таблицу 7.2. отношение

σн / σгл

Таблица 7.2. Значения характеристик механических свойств

| Тип образцов | δ5, % | Ψ,% | σ0.2, МПа | σВ, МПа | Sк, МПа |

| 1.Гладкий | |||||

| 2.Надрез 150º | |||||

| 3.Надрез 60º |

7.3.7.Сопоставить полученные данные и сделать выводы по влиянию угла надреза.

7.5. Требования к отчету

В отчете по работе должны быть представлены в виде схем диаграммы деформации, результаты их анализа, сведенные в таблицы и выводы.

7.4. Вопросы для подготовки

1. Почему необходимо учитывать влияние концентратора напряжет!» на механические свойства металлов?

2. Как влияет надрез на характер напряженного состояния по сечению?

3. Чем можно объяснить отсутствие связи между твердостью и пределом прочности на разрыв хрупких материалов? (За основу следует взять физическую сущность этих характеристик материала).

4. Как влияет острота надреза на прочность и пластичность?

5. Почему σ0,2, σ Т, σв могут строго характеризовать сопротивление материалов разрушению

Лабораторная работа 8

Влияние структуры и размера зерна на ударную вязкость стали

8.1. Цель работы: ознакомиться с методом испытания стали на удар; исследовать влияние размера зерна на ударную вязкость; исследовать влияние микроструктуры на ударную вязкость.

8.2. Теоретическая часть

Испытание на ударную вязкость производится на маятниковом копре, позволяющем определить работу, затраченную на разрушение образца. При чем определяется удельная работа разрушения КСИ (КCV), которая называется ударной вязкостью:

КСU =  , (8.1.)

, (8.1.)

где Ар - общая работа разрушения образца в кГм; F - площадь поперечного сечения образца в см2. В системе СИ единицей измерения ударной вязкости является МДж/м2. Чтобы перевести единицы измерения кгм/см2 в МДж/м2, следует полученную величину разделить на 10

Испытания на удар проводятся на стандартных образцах согласно ГОСТ 9454-78 (рисунок 8.1).

Рисунок 8.1. Образцы для испытания на удар

Испытание осуществляется на маятниковом копре МК-30 (рисунок 8.2). Работа деформации и разрушения образца отсчитывается по шкале, градуированной в килограммометрах, при помощи специального измерительного приспособления. При установке маятника в начальное положение ролик поднимает стрелку циферблата на величину, пропорциональную высоте подъема центра тяжести маятника. После разрушения ролик поднимает вторую стрелку циферблата на высоту, пропорциональную, неизрасходованной энергии. Разность между показателем стрелок на циферблате укажет на величину, пропорциональную разности высот центра тяжести маятника до и после удара, т.е. пропорционально работе, затраченной на деформацию и разрушение образца.

Градуировка на шкале циферблата сделана в килограммометрах.

Рисунок 8.2. Схема копра для испытания на удар

Рисунок 8.3. Схема шкалы циферблата маятникового копра

На значение ударной вязкости большое влияние оказывает структуру сплава, которая изменяется под влиянием тепловой обработки и легирования. Из структурных факторов важными являются: размер зерна, однородность твердого раствора, форма и размеры основной и упрочняющей зоны, состояние границ зерен, количество дефектов кристаллического строения металлов, количество, размеры, форма неметаллических включений и др.

В стали основными структурными составляющими являются феррит и цементит, которые могут образовывать смеси; перлит, сорбит, троостит. Если эти смеси являются продуктами распада аустенита, они имеют пластинчатое строение, если образуются (за исключением перлита) при распаде мартенсита (структуры закаленной стали) - имеют зернистое строение. Зернистая структура обеспечивает: больший запас ударной вязкости в сравнении с пластинчатой. Зарождение и развитие трещин легче проходит по пластинам структуры, чем между зернистыми выделениями какой-либо фазы. Чем меньше размер зерна в стали, тем больше ударная вязкость, так как границы зерен являются барьерами для развития трещин из одного зерна в другое.

8.З. Порядок проведения работы

8.3.1.. Получить три образца шипа марки стали 45 (4ОХ, 4ОХН и др.).

Один образец нагреть до 950-1000 °С, выдержать в течение часа, охладить на воздухе, второй нормализовать с температуры 860 °С (выдержка, 10 минут), третий закалить с 860 °С в воде и подвергнуть отпуску при 650 °С в течение I часа, четвертый образец той же стали размером 10 х 10 х 20 закалить в воде с 860 °С.

8.3.2. Разрушить методом удара все три образца и подсчитать значения удельной работы разрушения. Данные занести в табл.8.1.

Таблица 8.1. Данные разрушения стали 45 методом удара

| Режим термообработки | Ар, кГм | F, м2 | КСU | МДж/ м2 |

| Нормализация с 1000 °С | ||||

| Нормализация с 860 °С | ||||

| Улучшение |

8.3.3. Из половинок ударных образцов изготовить микрошлифы, изучить структуру и определить размер зерна, кроме улучшенных. Данные занести в табл.8.2

Таблица 8.2. Размеры зерна и тип структуры в испытуемой стали

| Режим термообработки | Вид микроструктуры | Размер зерна в стали |

| Нормализация с 1000 °С | ||

| Нормализация с 860 °С | ||

| Улучшение |

8.3.4. Сделать вывод о влиянии типа структуры и размера зерна на величину ударной вязкости.

8.3.5. Измерить и сопоставить величину утяжки образцов. Изучить и зарисовать изломы образцов.

8.4. Требования к отчету

8.4.1. Определить цель.

8.4.2. Зарисовать эскизы образцов.

8.4.3. Привести результаты испытаний, сведенные в таблицы.

8.4.4. Дать анализ влияния структуры на ударную вязкость.

8.4.5. Сделать выводы

8.5. Вопросы для подготовки

1. Какой режим термической обработки обеспечивает пластинчатую структуру в стали 45?

2. Какой режим термической обработки обеспечивает зернистую

структуру в стали 45?

3. Как оценивается ударная вязкость образцов?

4. Как влияет пластинчатая форма карбидной фазы в сравнении с зернистой формой на ударную вязкость сталей?

5. Как влияет размер зерна на ударную вязкость стали?

б. Что такое "ударная вязкость"?

7. Единицы измерения ударной вязкости.

Лабораторная работа 9

Разделение ударной вязкости на ее составляющие

по методике Оттани и Дроздовского

9.1. Цель работы: ознакомиться с 2 методами определения составляющих ударной вязкости - работы зарождения и работы развития трещин.

9.2. Теоретическая часть

До настоящего времени в справочной литературе основным критерием вязкости (хрупкости) материала являлась ударная вязкость КСU. Однако значение КСU в общем случае есть интегральная величина, т.к.

Аразр = Азар + Аразв, (9.1.)

где Азар - работа, затраченная на пластическую деформацию и зарождение трещины в образце;

Аразв - работа, затраченная на распространение трещины, образовавшейся при приложении ударной нагрузки.

Если с поверхности металлов есть трещины, готовые концентраторы напряжений, то сопротивление разрушению определяется работой развития (Аразв) этого концентратора напряжений, а если трещин нет, то работой зарождения (Азар) трещины.

Конечно, в реальных металлах всегда имеются структурные концентраторы напряжений (посторонние включения, микротрещины, границы зерен и др.). Эти дефекты следует рассматривать как острые трещины. Следовательно, значение Аразр в большей степени характеризует сопротивление реального металла динамическим нагрузкам. Если два материала имеют одинаковое значение КСU, нельзя быть уверенным в том, что в условиях действия ударных нагрузок эти материалы равноценны. Если основная часть энергии у одного материала ушла на пластическую деформацию, то этот материал будет весьма хрупким.

Для определения составляющих ударной вязкости используется несколько методов: 1) прямые Оттани и Дроздовского; 2) косвенные - Гуляева и Лившица – Рахманова. В настоящее время предпочтение отдают прямым методам определения работы зарождения и развития трещин - методу Оттани и Дроздовского, они более точные и соответствуют реальным условиям.

Суть методики Оттани сводится к двукратному приложению нагрузки 1-я - при энергии маятника, недостаточной для разрушения, но достаточной для наведения определенной глубины трещины; 2-я - при энергии маятника, достаточной для разрушения. Глубина возникшей при первом ударе трещины зависит от высоты подъема маятника. Путем погружения образца с наведенной трещиной в раствор CuCl2 окрашивают трещину, при повторном ударе материал разрушают и оценивают глубину первоначальной трещины.

По результатам исследования строится график в координатах энергия - глубина трещины (рисунок 9.1).

Рисунок 9.l. Схема разделения ударной вязкости на составляющие (по Оттани)

Экстраполируя прямую на ось абсцисс, мы получаем работу зарождения трещины, работу развития получаем при вычитании из общей работы разрушения работу зарождения.

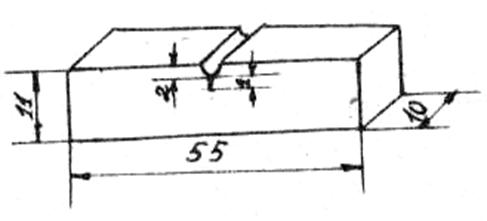

Согласно методике Дроздовского в образце нестандартных размеров 11 х 10 х 15 наносится вибратором у дна надреза усталостная трещина I мм глубины (рис.9.2).

Рисунок 9.2. Схема нестандартного образца с нанесенной усталостной

трещиной.

Разрушая этот нестандартный образец методом удара, мы получаем работу развития готовой трещины. Определив работу разрушения стандартного образца, вычитаем из нее работу развития трещины - получаем работу зарождения.

|

|

Дата добавления: 2014-11-16; Просмотров: 667; Нарушение авторских прав?; Мы поможем в написании вашей работы!