КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Описание конструкции МНЛЗ и проката

|

|

|

|

Двухручьевая МНЛЗ с радиусом 5250 мм. Работает с применением жесткой затравки, имеет 5-и валковую тянуще-правильную машину ТПМ, оборудована гидравлическими качающимися ножницами для резки слитка, высокоскоростным рольгангом передачи слитка на линию проката.

Система транспортировки ковша: опорный стенд на стальной платформе на массу 15 тонн оснащенный фиксатором положения. Перемещение ковша может осуществляться мостовыми кранами.

Промежуточный (разливочный) ковш: объем ковша 0,2 м3, толщина огнеупора: стенка ковша 180 мм, днище ковша 200 мм, Габариты кожуха ковша: 1000х1200х960, ковш устанавливается на фиксированной станине и имеет возможность небольшого изменения положения с последующей фиксацией.

Кристаллизатор: использован качающийся кристаллизатор радиального типа с медной гильзой, длина гильзы не менее 1200 мм. В системе предусмотрена возможность быстрой смены кристаллизатора: 100х100, 120х120, 150х150.

Участок вторичного охлаждения: 4-х стороннее устройство водяного вторичного охлаждения слитка форсуночного типа. В конструкции устройства плотность расположения форсунок снижается от кристаллизатора к тянуще-правильной машине. Устройство оснащено системой регулирования давления и расхода охлаждающей воды, для обеспечения равномерности охлаждения слитка.

Тянуще-правильная машина: используется 5-и валковая ТПМ, работающая с использованием гидравлических цилиндров прижима приводных валков.

Ведущий валок ТПМ приводится в действие электродвигателем постоянного тока с регулировкой частоты вращения, контроль скорости ведет оператор, завершающая валковая группа – правильная. Скорость вытягивания регулируется от 1,8-3 м/мин.

Узел резания слитка: Для резания слитка применены гидравлические качающиеся ножницы. При возможности подачи кислорода и газа может быть применена газокислородная резка.

Транспортировка слитка: после резки с помощью высокоскоростного рольганга слиток передается на прокатную линию, либо при помощи подъемного оборудования переносится на платформу для охлаждения заготовки.

Затравка и накопитель: В данном случае используется жесткая затравка. В линии предусмотрен накопитель для хранения затравок. Он состоит из прижимного и фиксирующего устройства. При снятии фиксатора затравка подается в ТПМ и через вытяжные ролики подается в кристаллизатор. После разделения со слитком затравка передается в накопитель и фиксируется прижимным устройством.

Энергопотребление: Для работы оборудования непрерывного литья требуется электрическая мощность до 120 кВт, объем воды (оборотной циркулирующей) не более 150 м3/ч.

Машина непрерывного литья заготовки может быть совмещена в непрерывную технологическую цепочку с современной высоконятскоростной линией сортового прокатного стана непрерывно-литой заготовки.

В этом случае заготовка с температурой около 800-850 ºС с высокоскоростного рольганга передается в индукционный подогреватель линии прокатного стана, где нагревается до ~1200ºС и передается на линию проката. При разделении технологических операций непрерывного литья и проката поставляется нагревательная печь.

Прокатная линия комплектуется исходя из существующих цеховых условий, например, с линейно-шеренговым расположением клетей черновой и непрерывной промежуточной группы, в комбинации с последовательной чистовой группой клетей и всей необходимой периферией (качающиеся столы, проводки, рольганги, холодильники, оборудование резки, контроля и пр.). В обжимных группах может быть применена реверсивная двухвалковая схема. При необходимости производства катанки линии комплектуются дополнительным клетьевым блоком, виткообразователем и пр. В зависимости от пожеланий заказчика линии могут иметь различный уровень автоматизации управления и контроля технологического процесса.

|

|

|

|

|

|

Ссылка на видео: http://video.yandex.ru/users/ruslan77avto/view/5/

Устройство дуговых печей

Основное назначение дуговых печей – плавка металлов и сплавов. Существуют дуговые печи прямого и косвенного нагрева. В дуговых печах прямого нагрева дуга горит между электродов и расплавленным металлом. В дуговых печах косвенного нагрева – между двумя электродами. Наибольшее распространение получили дуговые печи прямого нагрева, применяемые для плавки черных и тугоплавких металлов. Дуговые печи косвенного нагрева применяются для плавки цветных металлов и иногда чугунов.

Основное назначение дуговых печей – плавка металлов и сплавов. Существуют дуговые печи прямого и косвенного нагрева. В дуговых печах прямого нагрева дуга горит между электродов и расплавленным металлом. В дуговых печах косвенного нагрева – между двумя электродами. Наибольшее распространение получили дуговые печи прямого нагрева, применяемые для плавки черных и тугоплавких металлов. Дуговые печи косвенного нагрева применяются для плавки цветных металлов и иногда чугунов.

Дуговая печь представляет собой футерованный кожух, закрытый сводом, сквозь отверстие в своде внутрь опущены электроды, которые зажаты в электрододержателях, которые соединены с направляющими. Плавление шихты и обработка металла ведется за счет тепла электрических дуг, горящих между шихтой и электродами.

Для поддержания дуги подается напряжение от 120 до 600 В и ток 10-15 кА. Меньшие значения напряжений и токов относятся к печам емкостью 12 тонн и мощностью 50000 кВА.

Конструкция дуговой печи предусматривает слив металла через сливной насос. Скачивание шлака осуществляется через рабочее окно, вырезанное в кожухе.

Технологический процесс плавки металла в дуговой печи

Обработка загруженной в дуговую печь твердой шихты начинается со стадии расплавления, на этой стадии в печи зажигается дуга и начинается расплавление шихты под электроды. По мере расплавления шихты электрод спускается вниз, образуя колодцы для ускорения. Особенностью стадии расплавления является неспокойное горение электрической дуги. Низкая устойчивость дуги объясняется низкой температурой в печи.

Переход дуги с одной шихты на другие, а также многочисленное обрывание дуги эксплуатационными короткими замыканиями, которые вызываются обвалами и перемещениями проводящих кусков шихты. Другие стадии обработки металла находятся в жидком состоянии и характеризуются спокойным горением дуг. Однако требуется широкий диапазон оперативного регулирование и высокая точность поддержания мощности, вводимой в печь. Регулирование мощности обеспечивает требуемый ход металлургической реакции.

|

|

|

Рассмотренные особенности технологического процесса требуют от дуговой печи:

1) Способности быстро реагировать на эксплуатационные короткие замыкания и обрывы дуги, быстро восстанавливать нормальный электрический режим, ограничивать до допустимых пределов токи эксплуатационных замыканий.

2) Гибкость управления мощностью, вводимой в печь.

Электрооборудование дуговых печей

Установка дуговой печи включает в свой состав, кроме собственно печи и ее механизмов с электро- или гидроприводом, также комплектующее электрооборудование: печной трансформатор, токопроводы от трансформатора к электродам дуговой печи — так называемую короткую сеть, распределительное устройство (РУ) на стороне высшего напряжения трансформатора с печными выключателями; регулятор мощности; щиты и пульты управления, контроля и сигнализации; программирующее устройство для управления режимом работы печи и др.

Установка дуговой печи включает в свой состав, кроме собственно печи и ее механизмов с электро- или гидроприводом, также комплектующее электрооборудование: печной трансформатор, токопроводы от трансформатора к электродам дуговой печи — так называемую короткую сеть, распределительное устройство (РУ) на стороне высшего напряжения трансформатора с печными выключателями; регулятор мощности; щиты и пульты управления, контроля и сигнализации; программирующее устройство для управления режимом работы печи и др.

Установки дуговых печей — крупные потребители электроэнергии, их единичные мощности измеряются тысячами и десятками тысяч киловатт. Расход электроэнергии на расплавление тонны твердой завалки достигает 400—600 кВг-ч. Поэтому питание печей производится от сетей 6, 10 и 35 кВ через понизительные печные трансформаторы (максимальные значения вторичного линейного напряжения трансформаторов лежат обычно в пределах до 320 В у печей малой и средней емкости и до 510 В у крупных печей).

В этой связи для установок печей характерно наличие специальной печной подстанции с трансформатором и РУ. В новых установках применяются шкафы комплектных распределительных устройств (КРУ), выполненных по унифицированным схемам. Печные подстанции располагают в непосредственной близости от печей. Щиты и пульты управления для установок дуговых сталеплавильных печей емкостью до 12 т размещают в пределах печной подстанции с обслуживанием пультов из цеха (с рабочей площадки). Для более крупных печей могут предусматриваться отдельные пультовые помещения с удобным, обзором рабочих окон печей.

В этой связи для установок печей характерно наличие специальной печной подстанции с трансформатором и РУ. В новых установках применяются шкафы комплектных распределительных устройств (КРУ), выполненных по унифицированным схемам. Печные подстанции располагают в непосредственной близости от печей. Щиты и пульты управления для установок дуговых сталеплавильных печей емкостью до 12 т размещают в пределах печной подстанции с обслуживанием пультов из цеха (с рабочей площадки). Для более крупных печей могут предусматриваться отдельные пультовые помещения с удобным, обзором рабочих окон печей.

|

|

|

Электрические дуговые печи потребляют значительные токи, измеряемые тысячами и десятками тысяч ампер. Такие токи создают большие падения напряжения даже на малых активных и индуктивных сопротивлениях цепей питания электродов. Вследствие этого печной трансформатор размещают в непосредственной близости от печи в специальной печной подстанции. Цепи, соединяющие печной трансформатор и электроды печи и имеющие малую длину и сложную конструкцию называют короткой сетью.

Короткая сеть дуговой печи состоит из ошиновки в трансформаторной камере, гибкой кабельной гирлянды, трубошин, электрододержателя и электрода, перемещающихся вместе с кареткой. На дуговых печах емкостью до 10 т используют схему «звезда на электродах», когда вторичные обмотки печного трансформатора соединены в треугольник на выходе из камеры. Другие схемы короткой сети, позволяющие уменьшить ее реактивное сопротивление, применяют на более мощных печах.

Короткая сеть дуговой печи состоит из ошиновки в трансформаторной камере, гибкой кабельной гирлянды, трубошин, электрододержателя и электрода, перемещающихся вместе с кареткой. На дуговых печах емкостью до 10 т используют схему «звезда на электродах», когда вторичные обмотки печного трансформатора соединены в треугольник на выходе из камеры. Другие схемы короткой сети, позволяющие уменьшить ее реактивное сопротивление, применяют на более мощных печах.

В электроприводах механизмов печи применяют обычно асинхронные двигатели с короткозамкнутым ротором напряжением 380 В на мощности от 1—2 кВт в небольших печах до 20—30 кВт в более крупных печах. Двигатели приводов перемещения электродов — постоянного тока с питанием от электромашинных или магнитных усилителей, а также от тиристорных преобразователей. Эти приводы входят в состав самостоятельного агрегата — регулятора мощности печи.

В печах емкостью более 20 т с целью увеличения производительности и облегчения труда сталеваров предусматриваются устройства для перемешивания жидкой ванны металла, основанные на принципе бегущего магнитного поля. Под днищем печи из немагнитного материала размещается статор с двумя обмотками, токи которых- сдвинуты по фазе на 90°. Создаваемое статорными обмотками бегущее поле приводит в движение слои металла. При переключении обмоток возможно изменение направления движения металла. Частота тока в статоре перемешивающего устройства от 0,3 до 1,1 Гц. Питание устройства производится от электромашинного преобразователя частоты.

Двигатели, обслуживающие механизмы дуговых печей, работают тяжелых условиях (пыльная среда, близкое расположение сильно нагретых конструкций печи), поэтому они имеют закрытое исполнение с теплостойкой изоляцией (краново-металлургических серий).

Печные трансформаторные агрегаты

В установках дуговых печей используются специально предназначенные для них трехфазные- масляные трансформаторы. Мощность печного трансформатора является после емкости вторым важнейшим параметром дуговой печи и определяет длительность расплавления металла, что в значительной степени сказывается на производительности печи. Полное время плавки стали в дуговой печи составляет до 1—1,5 ч для печей емкостью до 10 т и до 2,5 ч для печей емкостью до 40 т.

В установках дуговых печей используются специально предназначенные для них трехфазные- масляные трансформаторы. Мощность печного трансформатора является после емкости вторым важнейшим параметром дуговой печи и определяет длительность расплавления металла, что в значительной степени сказывается на производительности печи. Полное время плавки стали в дуговой печи составляет до 1—1,5 ч для печей емкостью до 10 т и до 2,5 ч для печей емкостью до 40 т.

Напряжение на дуговой печи в ходе плавки требуется изменять в довольно широких пределах. На первом этапе плавки, когда происходит расплавление скрапа, в печь должна вводиться максимальная мощность, чтобы ускорить этот процесс. Но при холодной шихте дуга неустойчива. Поэтому для увеличения мощности необходимо повышать напряжение. Продолжительность этапа расплавления составляет 50% и более от общего времени плавки, при этом потребляется 60—80% электроэнергии. На втором и третьем этапах — при окислении и рафинировании жидкого металла (удалении вредных примесей и выжигании лишнего углерода) дуга горит спокойнее, температура в печи выше, длина дуги увеличивается.

Во избежание преждевременного выхода из строя футеровки печи дугу укорачивают, снижая напряжение. Кроме того, для печей, в которых могут выплавляться разные марки металла, соответственно изменяются условия плавки, а значит, и требуемые напряжения.

Для обеспечения возможности регулирования напряжения дуговых печей питающие их трансформаторы выполняют с несколькими ступенями низкого напряжения, обычно с переключением отпаек обмотки высокого напряжения (12 ступеней и более). Трансформаторы мощностью до 10000 кВ-А снабжены переключающим устройством ПБВ. Более мощные трансформаторы имеют переключающее устройство РПН. Для небольших печей применяют две — четыре ступени, а также простейший способ регулирования напряжения — переключение обмотки высокого напряжения (ВН) с треугольника на звезду.

Для обеспечения возможности регулирования напряжения дуговых печей питающие их трансформаторы выполняют с несколькими ступенями низкого напряжения, обычно с переключением отпаек обмотки высокого напряжения (12 ступеней и более). Трансформаторы мощностью до 10000 кВ-А снабжены переключающим устройством ПБВ. Более мощные трансформаторы имеют переключающее устройство РПН. Для небольших печей применяют две — четыре ступени, а также простейший способ регулирования напряжения — переключение обмотки высокого напряжения (ВН) с треугольника на звезду.

Для обеспечения устойчивого горения дуги переменного тока и ограничения толчков тока при коротких замыканиях между электродом и шихтой 2—3-кратным значением номинального тока электрода общее относительное реактивное сопротивление установки должно составлять 30—40%. Реактивное сопротивление печных трансформаторов равно 6—10%, сопротивление короткой сети для малых печей 5—10%. Поэтому со стороны ВН трансформатора для печей емкостью до 40 т предусматривают предвключенный реактор с сопротивлением около 15—25%, входящий в комплект трансформаторного агрегата. Реактор выполнен как дроссель с ненасыщающимся сердечником.

Все трансформаторы для питания дуговых печей снабжают газовой защитой. Газовая защита, как основная защита печного трансформатора, выполнена двухступенчатой: первая ступень воздействует на сигнал, вторая отключает установку.

Все трансформаторы для питания дуговых печей снабжают газовой защитой. Газовая защита, как основная защита печного трансформатора, выполнена двухступенчатой: первая ступень воздействует на сигнал, вторая отключает установку.

Автоматическое регулирование мощности дуговых печей. Для обеспечения нормальной и высокопроизводительной работы дуговые печи оборудуются автоматическими регуляторами мощности (АР), которые осуществляют поддержание постоянства заданной мощности электрической дуги. Работа автоматического регулятора мощности дуговой печи основана на изменении положения электродов относительно загрузки — в дуговых печах прямого нагрева или относительно друг друга в дуговых печах косвенного нагрева, т. е. в обоих случаях используется регулирование длины дуги. Испонительными устройствами чаще всего являются электродвигатели.

Регулирование электрических режимов дуговой электрической печи

Рассмотрение конструкций позволяет показать на возможные способы регулирования её электрического режима:

Рассмотрение конструкций позволяет показать на возможные способы регулирования её электрического режима:

1) Изменение подводимого напряжения.

2) Изменение сопротивления дуги, т.е. изменение ее длины.

В современных установках используются оба способа. Грубая регулировка режима осуществляется переключением ступеней вторичного напряжения трансформатора, точное – с помощью механизма перемещения. Управление механизмами перемещения электродов осуществляется с помощью использования автоматических регуляторов мощности (АРМ).

АРМ дуговых печей должны обеспечивать:

1) Автоматическое зажигание дуг

2) Автоматическое устранение обрывов дуги и эксплуатационного короткого замыкания.

3) Быстродействие около 3 секунд при устранении обрывов дуги эксплутационного короткого замыкания

4) Апериодический характер процесса регулирования

5) Возможность плавно изменять мощность, вводимую в печь, в пределах от 20-125% от номинальной и поддерживать ее с точностью 5%.

6) Остановка электродов при исчезновении напряжения питания.

Апериодический характер процесса регулирования необходим, чтобы исключить опускание электродов жидкий металл, что может науглеродить его и испортить плавку, а также исключить поломку электродов при контакте их с твердой шихтой. Выполнение этого требования обеспечивает защиту от перечисленных выше режимов при аварийном или рабочем отключении печи.

Дуговые сталеплавильные печи как потребители электроэнергии

Дуговые сталеплавильные печи являются мощным и неприятным потребителем для энергосистемы. Она работает с низким коэффициентом мощности = 0,7 – 0,8, потребляемая из сети мощность меняется в течение плавки, а эл. режим характеризуется частыми толчками тока, вплоть до обрыва дуги эксплуатационных коротких замыканиях. Дуги генерируют высокочастотные гармоники, нежелательные для других потребителей и вызывающие дополнительные потери в питающей сети.

Дуговые сталеплавильные печи являются мощным и неприятным потребителем для энергосистемы. Она работает с низким коэффициентом мощности = 0,7 – 0,8, потребляемая из сети мощность меняется в течение плавки, а эл. режим характеризуется частыми толчками тока, вплоть до обрыва дуги эксплуатационных коротких замыканиях. Дуги генерируют высокочастотные гармоники, нежелательные для других потребителей и вызывающие дополнительные потери в питающей сети.

Для повышения коэффициента мощности можно включать конденсаторы на шины главной питающей подстанции, питающие группы печей, т.к. при толчках токареактивная мощность колеблется в больших пределах, необходимо обеспечить возможность быстрой смены этой емкости. Для такого регулирования можно использовать высоковольтные тиристорные ключи, управляемые схемой поддержания КМ близким к 1. Для борьбы с высшими гармониками используются фильтры, настроенные на наиболее интенсивные гармоники.

Широко применяется выделение печных подстанций на самостоятельное питание, связанное с другими потребителями на напряжение 110, 220 кВ. В этом случае искажение кривых тока и напряжения у других потребителей удается удержать в допустимых пределах.

Лекция № 41 Электрооборудование конвертерных цехов.

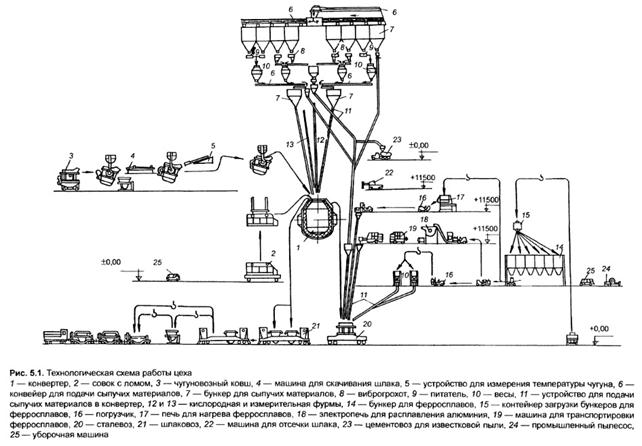

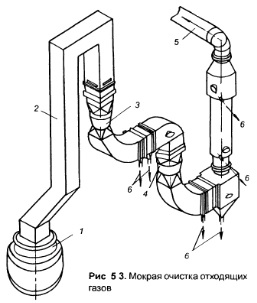

Выбор схемы работы цеха влияет на объёмнопланировочные решения и поэтому предшествует их разработке. При выборе схемы работы рассматриваются разные возможные решения и выбирается вариант, наиболее подходящий к условиям проектируемого цеха. Основные из возможных вариантов рассматриваются ниже. Один из них, разработанный для конвертерного цеха НЛМК, представлен на рис. 5.1 (разрез — на рис. 5.2).

Подача и завалка лома определяются тем, что основная часть лома поступает в конвертерный цех из скрапоразделочного цеха. Обычно используется один из двух способов подачи лома в скрап ной пролёт: в совках, с дальнейшей корректировкой навески; навалом, с разгрузкой в яму и дальнейшей погрузкой совками. При подаче навалом общий объём крановых работ возрастает: лом вначале грузится на вагоны в скрапоразделочном цехе, затем разгружается в яму скрапного пролёта, после чего загружается в совки. При подаче в совках объём крановых работ в скрапоразделочном цехе остается практически неизменным, а в скрапном пролете значительно уменьшается и сводится к перестановке совков и корректировке навески.

Однако подача лома в совках имеет недостатки: из скрапоразделочного цеха в конвертерный и обратно постоянно перевозится лишний груз (совки), в скрапном пролёте требуется установка тяжелого крана для перестановки совков с увеличением массы металлоконструкций здания, ростом затрат, увеличивается парк совков. Возникают и сложности с обеспечением оптимального состава лома в завалку (определённое соотношение легкого и тяжёлого лома, пакетов и т.д.), поскольку лом этих видов образуется в разных отделениях скрапоразделочного цеха. Для обеспечения оптимального содержания компонентов состав с совками потребуется передавать для погрузки из пролёта в пролёт, что осложнит организацию работ в скрапоразделочном цехе.

Могут быть рекомендованы следующие решения по подаче лома в скрапной пролёт: для конвертерных цехов небольшой производительности при малом содержании лома в шихте предпочтительна подача лома навалом. При этом рекомендуется подавать лом в саморазгружающихся вагонах (думпкарах) или автосамосвалах; для цехов высокой производительности рекомендуется подача лома в совках.

На ряде заводов практикуется подача лома в автосамосвалах с разгрузкой их непосредственно в совки, установленные на скраповозах. Такой способ работы позволяет сократить количество кранов в скрапном пролёте, но имеет недостатки: невозможность обеспечения оптимального состава лома в завалку; плохое использование площади скрапного пролёта, основная часть которого занята путями скраповозов, уложенными вдоль пролёта; ударное воздействие большой массы лома на скраповоз при разгрузке. Поэтому этот способ работы не рекомендуется для новых цехов.

Во всех случаях лом поступает в специализированный скрапной пролёт. Совки с ломом в загрузочный пролёт передают, как правило, на скраповозах. Лом загружают в конвертер в современных цехах обычно кранами. При этом возможны два основных способа использования кранов: для завалки лома применяют краны, перемещающиеся по общим подкрановым путям с кранами для заливки чугуна (иногда для обеих операций используются одни и те же краны); завалку лома проводят полупортальными кранами, работающими независимо от заливочных кранов. Установка полупортальных кранов требует дополнительных затрат, но обеспечивает лучшую организацию работ (особенно при ремонте кранов) и рекомендуется для вновь сооружаемых цехов.

Чугун из доменного в конвертерный цех подают в обычных ковшах с дальнейшим переливом в миксер или в ковшах миксерного типа без использования миксеров. В обоих случаях возможна предварительная обработка чугуна с удалением из него кремния, фосфора, серы. Обработка может вестись как на жёлобе доменной печи, так и на специальных установках, размещаемых между доменным и конвертерным цехами. Эти установки не входят в состав конвертерного цеха и не рассматриваются.

При использовании миксеров ковш с чугуном, пришедший в миксерное отделение, краном подают на установку для скачивания шлака. После удаления шлака чугун сливают в миксер. Из миксера чугун выпускается в ковш. Доставка чугуна к конвертерам возможна с использованием и без использования чугуновоза. В первом случае ковш при выпуске чугуна установлен на чугуновозе, в свою очередь размещенном на весах. После слива заданной порции чугуна чугуновоз транспортирует ковш в загрузочный пролёт, где он зацепляется краном и подаётся к машине для скачивания шлака. После скачивания шлака чугун краном сливается в конвертер. Во втором — ковш при выпуске чугуна либо находится на кране (при этом кран оснащен весами), либо установлен краном на весы под носком миксера. После слива заданной порции чугуна ковш транспортируется краном к установке для скачивания шлака, а затем чугун сливается в конвертер.

Выбор способа подачи чугуна влияет на объёмнопланировочные решения, так как при отказе от чугуновоза краны миксерного отделения должны иметь обшие подкрановые пути с кранами загрузочного пролета, т.е. миксеры должны раз мешаться фактически внутри конвертерного цеха В России предпочтение (в основном по экологическим соображениям) отдается применению чугуновозов и отрыву миксерного отделения Это улучшает состояние воздушной среды в конвертерном цехе Выпуск на кран осложняет улавливание вредностей, выделяющихся при сливе, так как траверза крана мешает нормальному размещению улавливающего зонта При выпуске на кран и использовании закозленного ковша возможно значительное отклонение оси ковша от вертикального положения, осложняющее слив чугуна

При использовании ковшей миксерного типа ковш поступает на участок перелива и подключается к системе электроснабжения Слив чугуна производится в заливочный ковш, установленный на чугуновозе, оборудованном весами или стоящем на платформенных весах После слива заданной порции чугуновоз доставляет ковш в загрузочный пролет, где чугун после скачивания шлака сливается в конвертер Достоинства применения ковшей миксерного типа сокращение объема строительных работ при сооружении цеха (не требуется строительство миксерного отделе ния), повышается температура чугуна при сливе в конвертер (использование миксера связано с одним дополнительным переливом и соответствующей потерей температуры). Применение более горячего чугуна позволяет сократить его расход в результате увеличения расхода лома, что улучшает показатели конвертерного передела; улучшается организация работ при проведении ремонтов. Замена футеровки на одном из ковшей миксерного типа не сказывается на работе цеха. Замена футеровки миксера усложняет схему подачи чугуна изза необходимости перелива из чугу новозного ковша в заливочный.

Основным достоинством миксеров считается усреднение состава и температуры чугуна за счёт смешивания плавок из разных доменных печей, что должно обеспечивать стандартизацию процесса в конвертерах. Когда объём доменных печей был небольшим и использовалась нестандартная шихта, чугун выпускался маленькими порциями, его состав сильно колебался, усреднение состава и температуры имело смысл, и для решения этой задачи были применены миксеры.

Со временем ситуация существенно изменилась. Доменные печи работают на шихте достаточно постоянного состава, что обеспечивает постоянство состава чугуна. Увеличился объём доменных печей и возросло количество чугуна в одном выпуске, так что рассчитывать на смешивание в миксере большого количества доменных плавок не приходится. Независимо от наличия миксеров состав чугуна, поступающего в конвертер, достаточно стабилен. А его небольшие колебания легко учитываются современными средствами автоматики, вносящими соответствующие коррективы в конвертерный передел.

С учётом изложенного для новых цехов более предпочтительно применение ковшей миксерного типа. Однако, если конвертерный цех строится на действующем заводе, оно требует дополнительной проработки, поскольку может потребовать реконструкции доменного цеха и путевого хозяйства, что не всегда реально.

В современных конвертерных цехах схема подачи сыпучих материалов (руды, извести, боксита и др.) следующая: сыпучие по главному подающему конвейеру, соединяющему конвертерный цех со складами, известковообжигательным цехом (а на некоторых заводах — с вагоноопроки дывателем), поступают в верхнюю часть конвертерного пролёта, где разгружаются в бункеры запаса посредством реверсивного передвижного конвейера или автостелы. Количество бункеров обычно шестьвосемь на каждый конвертер. Система подачи сыпучих в конвертер двухсторонняя, что обеспечивает стопроцентный резерв при выходе из строя части оборудования. Из бункеров материалы через вибропитатели, весыдозаторы и течки заваливаются в конвертер. Поскольку течки пересекают газоотводящий тракт, их конструктивные решения должны быть взаимно увязаны. В некоторых цехах наряду с вибропитателями применяются виброгрохоты, обеспечивающие отсев мелочи извести перед присадкой её в конвертер. Отсеянная мелочь собирается в бункере, откуда направляется либо в сталеразливочный ковш после выпуска плавки, либо на сторону.

Система подачи сыпучих, как правило, автоматизирована, что решает задачу заполнения бункеров материалами. Достигается это установкой в каждом из бункеров двух указателей уровня — верхнего и нижнего. Когда в какомлибо бункере остается мало материала, срабатывает нижний указатель уровня. По его сигналу подъезжает передвижной конвейер и останавливается разгрузочным концом над бункером, подавшим сигнал. После этого включается главный подающий конвейер, и материал через два конвейера (подающий и передвижной) начинает поступать в бункер. Заполнение продолжается до достижения материалом верхнего указателя уровня, после чего оба конвейера отключаются. Для получения необходимой навески для присадки в конвертер оператор с поста управления задаёт требуемое количество материала. После этого включается вибропитатель соответствующего бункера. Материал начинает поступать в весыдозаторы. После набора заданной дозы вибропитатель отключается, а взвешенный материал поступает в конвертер. Ферросплавы подают в цех конвейерным транспортом или в саморазгружающихся контейнерах. Подача возможна с использованием главного подающего и передвижного реверсивного конвейеров тракта подачи сыпучих материалов (в этом варианте бункеры для ферросплавов размещаются рядом с бункерами сыпучих материалов и загружаются так же, как и они. Выдают ферросплавы из бункеров аналогично сыпучим — через вибропитатели, весы, течки. Взвешенные ферросплавы обычно подаются прямо в ковш при выпуске плавки) или с сооружением самостоятельного тракта подачи ферросплавов, аналогичного тракту подачи сыпучих и включающего в свой состав конвейеры, бункеры, вибропитатели, весыдозаторы, течки. В обоих случаях порции набирают с поста управления конвертером

При подаче ферросплавов в саморазгружающихся контейнерах их доставляют автомобильным или железнодорожным транспортом на участок ферросплавов и краном разгружают в бункеры запаса на основной рабочей площадке. Помимо этих бункеров, общих для всего цеха, у каждого конвертера имеется свой блок бункеров с весамидозаторами (или блок весовдозаторов без бункеров). В этот блок ферросплавы доставляются автопогрузчиками по рабочей площадке. Загружают блок бункеров либо тельферами, либо (при расположении их на небольшой высоте) автопогрузчиками.

При любом способе подачи ферросплавов возможны их предварительный нагрев или расплавление перед присадкой в ковш (если этого требует технология).

Для вновь проектируемых цехов возможно применение обоих способов. Более целесообразной представляется подача в контейнерах, поскольку она требует меньших затрат (при конвейерной подаче ферросплавы, которые нужно подать в ковш с отметкой верха 5—7 м, предварительно поднимают с уровня пола на 55—60 м, а затем опускают до отметки). Кроме того, при конвейерной подаче требуется сооружение в верхней части цеха бункеров для ферросплавов, что приводит к утяжелению металлоконструкций и росту затрат на сооружение цеха.

Продувка плавки кислородом и нейтральными газами в современных цехах обязательна. Над каждым конвертером размещают обычно две кислородные фурмы: рабочую, через которую ведут продувку, и резервную, подключенную к системе подачи кислорода и воды. Привод подъёма фурм размещен на передвижной платформе, перемещение которой обеспечивает быструю замену сгоревшей фурмы на резервную. Управляют заменой с поста управления конвертером. После того, как новая фурма заняла продувочное место, сгоревшую зацепляют краном и переставляют на стенд, где от неё отсоединяют шланги, откуда фурму переносят краном на ремонтный участок, где обрезают настыли и заменяют наконечник. На её место на стенд подают годную фурму, к которой подсоединяют шланги и затем устанавливают на платформу. Такая схема подготовки фурм связана с необходимостью установки в верхней части конвертерного пролёта высокоподъёмного крана, а на полу цеха (или на одной из рабочих площадок) размещения ремонтного участка, что должно учитываться при разработке объёмнопланировочных решений по конвертерному цеху.

Важная характеристика технологии выплавки стали — интенсивность продувки металла, под которой подразумевается минутный расход кислорода на тонну жидкой стали. В большинстве современных цехов интенсивность продувки 3— 4 м3/(мин. т), однако она может достигать значительно больших значений (в лабораторных условиях достигалась интенсивность продувки до 20 м3/(мин ¦ т). Увеличение интенсивности продувки сокращает её продолжительность, но одновременно приводит к росту минутного выхода газов из конвертера. Это, в свою очередь, увеличивает габариты и стоимость газоотводящего тракта, а также затраты на очистку газов.

В отечественной металлургии был период, когда оптимальной интенсивностью продувки считалось 7 м3/(мин • т). Такую интенсивность начали закладывать в проекты конвертерных цехов, что привело к их удорожанию. Но после ввода цехов в эксплуатацию затраты оказались бросовыми, так как продувка в этих цехах велась с обычной интенсивностью. Поэтому рекомендуется вести проектирование из расчёта интенсивности продувки кислородом < 5 м3/(мин ¦ т).

Донная продувка плавки в конвертере является важной составляющей технологии и сказывается на конструкции конвертера. В частности, требуется обеспечить независимое регулирование подачи нейтральных газов на каждое донное сопло, что связано с созданием специальной распределительной «гребёнки». Однако, поскольку интенсивность подачи нейтральных газов невелика (в 20—30 раз меньше, чем кислорода), донная продувка не влияет заметно на объёмнопланировочные решения по цеху.

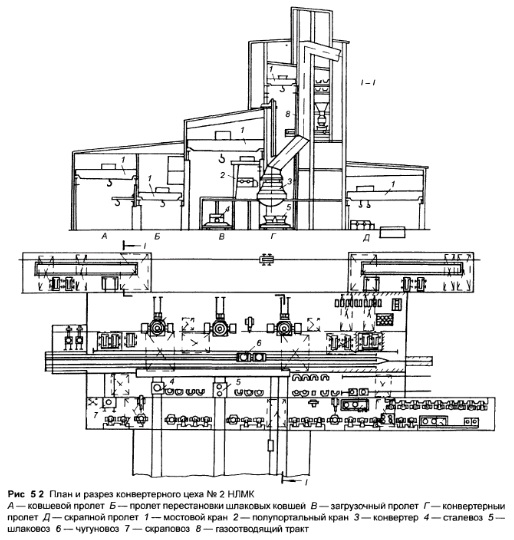

Газоотводящий тракт предназначен для улавливания, охлаждения и очистки газов, выделяющихся из конвертера при продувке. Минутный выход газов при расчётах принимают обычно равным удвоенному минутному расходу кислорода. Абсолютный выход отходящих газов составляет на горловине конвертера и 80 м3/т чугуна при содержании «90 % СО. Различают два типа газоотводящих трактов: с дожиганием и без дожигания СО. При работе с дожиганием газ на выходе из горловины соединяется с воздухом и полностью сгорает в нижней части подъёмного газохода. При этом количество газа значительно увеличивается (в связи с разбавлением азотом воздуха). При работе без дожигания принимаются меры для обеспечения минимального горения отходящих газов. Достигается это разными способами.

Например, при использовании конструкции фирмы ИРСИДКАФЛ (Франция), реализованной в России, в нижней части подъёмного газохода сооружается передвижная коническая ёмкость, именуемая «юбкой». Она снабжена датчиками давления, импульс от которых передается на поворотную заслонку, трубу Вентури или дымосос, обеспечивая изменение тяги, первоначально отрегулированной так, что весь выделяющийся газ убирается трактом без подсоса воздуха. Если количество газа по какойто причине снизилось, давление его внутри «юбки» понижается, и в случае неизменной тяги начнется подсос воздуха. Однако датчики улавливают понижение давления и посылают сигнал на уменьшение тяги, не допуская попадания воздуха в газоотводящий тракт. При увеличении количества газов тяга соответственно возрастает. Конечно, полностью исключить дожигание газов нельзя, так как внутри «юбки» газ контактирует с воздухом. Однако степень горения газа весьма незначительна — коэффициент избытка воздуха обычно в пределах 0,05—0,1.

Работа по схеме без дожигания СО имеет преимущества значительное снижение капитальных и эксплуатационных затрат в связи с уменьшением количества газов, проходящих через тракт, возможность использования уловленных и очищенных газов в качестве топлива калорийностью «8,36 МДж/м3 — и рекомендуется для вновь проектируемых цехов

Газоотводящий тракт, работающий по схеме без дожигания окиси углерода, состоит обычно из следующих основных элементов (рис 5 3) «юбки» 1, подъемного газохода 2, представляющего котелутилизатор радиационного типа, скруббера 3, в котором производится охлаждение и первичная очистка газа (иногда в качестве скруббера используется нерегулируемая труба Вентури), установки для тонкой очистки газов 4 — регулируемой трубы Вентури (конечное содержание пыли < 80 мг/м3), дымососа 5, соединительных дымопроводов с отводами 6 шлама и воды, свечи с дожигающим устройством, систем автоматизации тракта и обеспечения энергоресурсами Если предусматривается использование газа (что в России пока не практикуется), после дымососа устанавливается группа клапанов, определяющая направление движения газов с низким содержанием СО — на свечу, конлииионныи — в газгольдер На объемнопланировочные решения по цеху влияет выбор способа тонкой очистки газов Используются мокрая очистка в регулируемых трубах Вентури, размещаемых обычно внутри цеха, и сухая очистка в электрофильтрах, имеющих большие габариты и размещаемых за пределами цеха Оба способа обеспечивают необходимую степень очистки газов, при этом каждый из них характеризуется своими достоинствами и недостатками

Основные недостатки мокрой газоочистки большой расход электроэнергии, так как для высокой степени очистки газов необходимо большое сопротивление системы, что, в свою очередь, требует значительного увеличения мощности дымососа, большой расход воды и необходимость сооружения дорогостоящих объектов грязного оборотного цикла водоснабжения градирен, насосных станций, отстойников Кроме того, очистка отстойников загрязняет территорию цеха Основное достоинство мокрой газоочистки — ее относительная взрывобезопасность при образовании в системе тракта взрывоопасных смесей Особенно опасно появление водорода, источником поступления которого может быть течь котла или фурмы, сырые бокситы или руда Сама по себе такая смесь не взорвется Однако если в газах появится кислород (а такая возможность имеется изза наличия в тракте застойных зон, плохого промывания его нейтральными газами, нарушений технологии продувки), то попадание случайной искры (или другого запала) повлечет взрыв с разрушением тракта и остановкой конвертера В мокрой газоочистке отсутствуют источники постоянного появления искр При случайном появлении искры велика вероятность ее быстрого затухания, так как внутри аппарата много воды Все это делает мокрую очистку более надежной, чем электрофильтр, хотя периодически хлопки происходят и на мокрых газоочистках Сухой электрофильтр эффективнее мокрой газоочистки невысокое сопротивление, вдвое снижается расход электроэнергии, не требуется сооружение дорогостоящих объектов грязного оборотного цикла водоснабжения Однако у него есть серьезный недостаток — повышенная взрывоопасность При работе электрофильтра между осадительными и коронирующими электродами периодически возникает дуга При попадании взрывоопасной смеси в зону дуг она обязательно взорвется Как показала практика, исключить взрывы при использовании электрофильтра невозможно, несмотря на разработку системы автоматизации, отключающей электроды при получении информации о появлении взрывоопасных смесей Небольшие взрывы (хлопки) в конвертерных цехах, оборудованных сухими электрофильтрами, довольно часты Поскольку избежать их практически нельзя, принимаются меры по уменьшению их последствий укрепляется и разбивается на секции корпус электрофильтра, устанавливаются взрывные клапаны, электрофильтры оснащаются быстродействующими газоанализаторами и системой автоматики, снимающей напряжение с электродов при появлении взрывоопасных смесей Однако по сравнению с мокрой очисткой увеличенная взрывоопасность очистки газов в сухом электрофильтре сохраняется

В России в настоящее время все конвертерные цехи оборудованы мокрыми газоочистками. Впервые в нашей стране попытка использовать электрофильтр была предпринята в 1963 г. в конвертерном цехе Нижнетагильского металлургического комбината. Там был установлен мокрый электрофильтр (в общем корпусе с электродами, но ниже их, размещались скруббер и батарея малых труб Вентури). Вскоре после пуска цеха произошел взрыв, разрушивший аппарат. Электрофильтр был заменен мокрой газоочисткой. Других попыток использовать электрофильтр для очистки конвертерных газов в нашей стране не было.

В связи с повышенной взрывоопасностью электрофильтров для вновь проектируемых цехов рекомендуется применение мокрых газоочисток.

Плавку выпускают в ковш, установленный на сталевозе, передвигающемся в большинстве цехов по ширококолейным (обычно и 4000 мм) путям. Между рельсами сталевоза сооружается траншея, в которой скапливаются выбросы из конвертера. Периодически эти выбросы сгребаются скребком на сталевозе или специальным бульдозером. При проектировании цеха необходимо предусматривать приямки, в которые устанавливаются коробки для выбросов, и тали для извлечения эти коробок и перегрузки на автомобильный или железнодорожный транспорт. При выпуске плавки в ковш подаются ферросплавы, отсекается шлак и вместо него присаживаются синтетическая смесь или мелочь извести. После выпуска ковш транспортируют на сталевозе на вне печную обработку, а после нее — на разливку. Виды внепечной обработки определяются сортаментом производимой продукции. Наиболее распространены разные вакуумные установки, а также установки типа печьковш, снабженные электродами, но не использующие вакуум. Большинство установок внепечной обработки оборудуется своими сталевозами. Ковш с металлом переставляется краном с конвертерного сталевоза на сталевоз внепечной обработки и подается под площадку установки для обработки. После обработки ковш направляется на разливку.

Установки внепечной обработки обычно размещают в отделении непрерывной разливки стали, оборудованном тяжелыми разливочными кранами. Возможно размещение этих установок и в конвертерном цехе с сооружением специального пролета внепечной обработки или выделением площадей в одном из специализированных пролетов, например в ковшевом, с установкой в нем тяжелых литейных кранов. Однако более дешева и, соответственно, более предпочтительна организация внепечной обработки в ОНРС

Шлак из конвертера сливают в шлаковый ковш, установленный на шлаковозе. Шлаковоз передвигается по путям, общим с путями сталевоза. Известны три способа уборки шлака изпод конвертеров:

1. С укладкой под конвертером путей нормальной железнодорожной колеи (для России 1524 мм). Такое решение позволяет вывезти шлаковый ковш за пределы цеха без промежуточных перестановок. Основной недостаток — малое расстояние между рельсами, не позволяющее соорудить траншею. в связи с чем пути заносятся выбросами. На их очистку приходится затрачивать время, что сказывается на производительности конвертеров. Такой способ работы был принят в первых отечественных и зарубежных цехах. Изза отмеченных недостатков он не рекомендуется для вновь сооружаемых объектов.

2. С укладкой под конвертером путей широкой колеи (общих со сталевозом) и сооружением в составе цеха пролета, в котором шлаковые ковши переставляются краном на шлаковозы нормальной колеи и вывозятся за пределы цеха. Такая схема реализована на многих заводах и удовлетворяет требованиям нормальной организации работ в собственно конвертерном цехе. Однако в масштабах завода ее нельзя признать оптимальной: при доставке шлака из конвертерного цеха на переработку затрачивается время, шлак в ковшах застывает, его дальнейшая обработка (дробление, извлечение металла и т.д.) усложняется. Кроме того, увеличиваются общие затраты (растет парк шлаковозов, помимо шлакового пролета требуется сооружение шлакового двора за пределами конвертерного цеха).

3. С сооружением рядом с конвертерным цехом шлакового двора, на котором перерабатывают шлак. Под конвертером укладывают пути широкой колеи (общие с путями сталевоза). Ковши со шлаком доставляются на шлаковый двор без промежуточных перестановок. После зацепления ковша краном шлак сливается тонким слоем на пол в одну из секций по длине пролета. Заполненная секция заливается водой, после чего остывший шлак подрывается бульдозером, грузится на самосвалы и вывозится за пределы двора. Пока шлак остывает и перерабатывается в одной из секций, последовательно заполняются остальные, и цикл повторяется. Такой способ переработки шлака наиболее экономичен и рекомендуется для вновь проектируемых цехов.

Подготовка сталеразливочных ковшей в связи с большим объемом работ выносится обычно в отдельный пролет. По схеме обработки ковши можно разбить на используемые в горячем обороте и находящиеся в холодном ремонте. Эта разбивка условна, поскольку в процессе эксплуатации ковши переходят из группы в группу. Однако она оправданна изза различия в схеме подготовки ковшей в разных группах.

При подготовке ковшей, задействованных в горячем обороте, основная задача — сохранение температуры футеровки после разливки очередной плавки, для чего должна быть минимальной продолжительность подготовительных операций к основной — замене шиберных затворов, в ходе которой ковш должен быть очищен от остатков шлака, металла и одновременно подогрет. При задержке плавки рекомендуется дополнительный подогрев ковша на сталевозе, для чего сооружаются специальные горелки. На ряде заводов при невысокой стойкости футеровки практикуют промежуточное торкретирование ковшей. Эту операцию следует предусматривать и во вновь проектируемых цехах.

При проведении холодного ремонта ковш охлаждается, после чего поступает на поворотный стенд для ломки специальной машиной. Кладку (набивку, наливку) новой футеровки осуществляют обычно в специальных ямах. По завершении кладки ковш сушат, затем на него устанавливают шиберные затворы. Готовый ковш передают на сталевоз для приема плавки. При проектировании следует учитывать необходимость периодического ремонта футеровки ковшей, находящихся в горячем обороте, а также механической части ковшей.

Замена футеровки конвертера определяется его конструкцией. Известны два типа конвертеров: с отъемным днищем и неразъемные (глуходонные). Каждая конструкция имеет свои достоинства и недостатки.

Основное достоинство применения отъемного днища — ускорение замены футеровки, так как запасное днище ремонтируется заранее. Поэтому объем огнеупорных работ после остановки конвертера и продолжительность ремонта сокращаются. Однако в процессе эксплуатации было установлено, что стык днища с корпусом недостаточно надежен, и возникает опасность прорыва металла, во избежание которой необходимо уплотнить шов изнутри конвертера. Эта тяжелая работа выполняется вручную трамбовками. Другая немеханизированная работа — отъем (примыкание) днища. Клинья, соединяющие днище с корпусом конвертера, до сего времени вставляются (выбиваются) кувалдами. При отъеме и примыкании днища используют переносную домкрат ную тележку, устанавливаемую на путь сталево за. Для подачи огнеупоров и перемещения каменщиков внутри конвертера используется переносной телескопический подъемник, также устанавливаемый на путь сталевоза.

Основное достоинство неразъемного конвертера — отсутствие трудоемких работ по отъему (примыканию) днища и пробивке стыка между днищем и корпусом. Основной недостаток — необходимость подачи огнеупоров сверху, через горловину, что усложняет конструктивные решения по газоотводящему тракту. Нижнюю часть подъемного газохода приходится делать откатной и отодвигать при проведении ремонтов. Кроме того, изза подачи огнеупоров по одной из верхних рабочих площадок (ремонтной) утяжеляются металлоконструкции здания. Огнеупоры на эту площадку доставляют лифтами или краном, а к ремонтируемому агрегату — автопогрузчиками.

Так как конструкция конвертера заметно влияет на схему работы цеха и его объемнопланировочные решения, то до начала проектирования необходимо остановиться на определенном типе агрегата. Более предпочтительна установка неразъёмного конвертера, обеспечивающего более высокий уровень механизации трудоёмких работ и освобождающего нулевую отметку от перемещения автопогрузчиков с огнеупорами (в районе конвертеров пол обычно покрыт выбросами, что мешает работе подвижного состава).

|

|

|

|

|

Дата добавления: 2014-11-18; Просмотров: 2506; Нарушение авторских прав?; Мы поможем в написании вашей работы!