КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Фундаментная рама. 2 страница

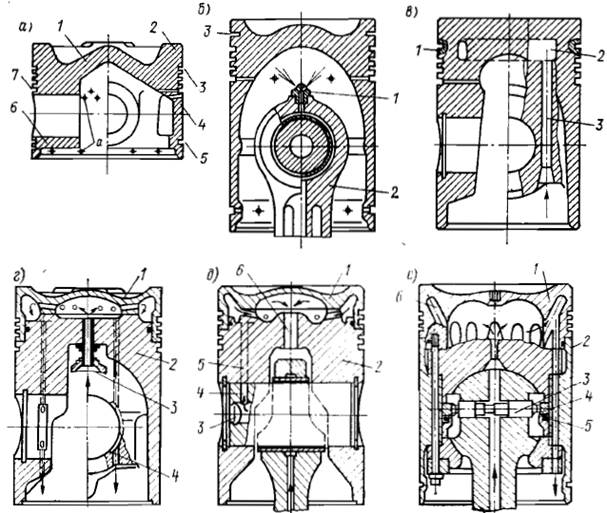

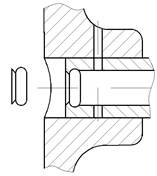

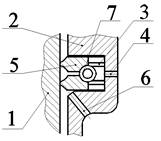

Рис. 3.9. Кривошипно-шатунный механизм двигателей:

а – тронкового; б – крейцкопфного

В крейцкопфных двигателях нормальная сила передается от шатуна через крейцкопф 4, состоящий из поперечины и ползуна, на параллели б. Благодаря этому рабочий цилиндр а разгружен от действия нормальной силы и при правильной центровке боковая поверхность поршни не соприкасается с зеркалом цилиндра, в результате чего трение и износ цилиндра уменьшаются. Пара ползун – параллель находится вне зоны высоких температур, что позволяет использовать баббит для заливки трущейся поверхности ползуна, обеспечить хорошее смазывание и охлаждение пары.

Крейцкопф увеличивает высоту и массу двигателя. Для ограничения размеров по высоте в современных длинноходовых крейцкопфных двигателях λш увеличивают до значений 1/2,3... 1/2,8.

Современные четырехтактные двигатели выполняют только тронковыми с диаметром цилиндра до 650 мм, двухтактные малооборотные двигатели – крейцкопфными с диаметром цилиндра 260 мм и выше.

Поршневая группа.

К деталям этой группы относят поршень, поршневой палец и детали его крепления (в тронковых двигателях), поршневые кольца, поршневой шток (в крейцкопфных двигателях).

Поршень воспринимает силу от давления газов и передает ее через шатун на коленчатый вал. В тронковых двигателях он выполняет роль ползуна, передает нормальную силу на втулку, управляет газообменом в двухтактных двигателях.

Механические нагрузки от сил давления газов и сил инерции вызывают напряжения в материале и деформацию поршня, высокие удельные давления на поверхностях сопрягаемых с ним деталей, нарушают его геометрическую форму, что, в свою очередь, усиливает трение и износ при движении. Тепловая нагрузка от действия горячих газов и трения вызывает нагрев и расширение поршня, а перепады температур в его теле – термические напряжения.

В зависимости от типа КШМ, тактности, степени форсирования поршни выполняют цельными или составными, охлаждаемыми или неохлаждаемыми.

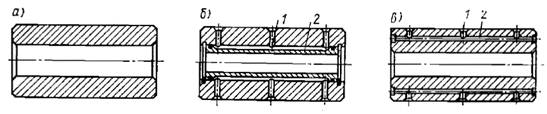

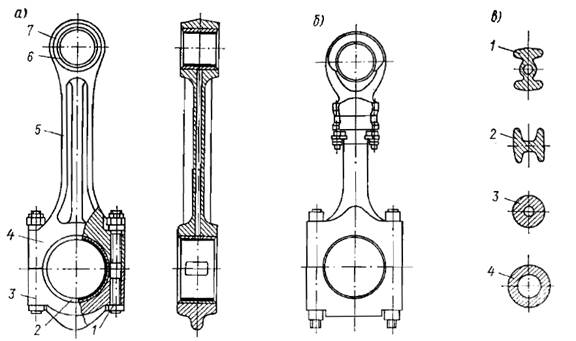

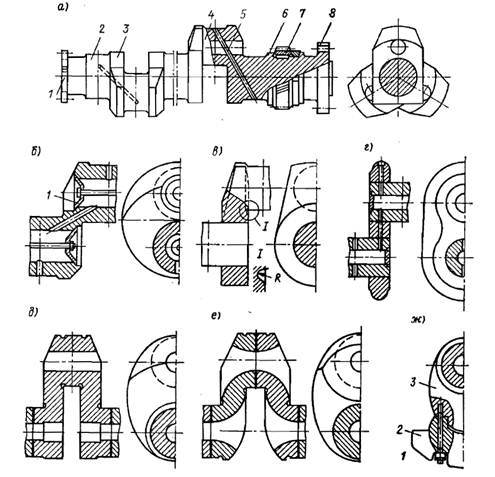

На рис. 3.10, а приведена конструкция цельного неохлаждаемого поршня тронкового двигателя, который состоит из головки 2, являющейся его уплотнительной частью, и тронковой (направляющей) части 4. Головка образована днищем 1 и цилиндрической стенкой, на боковой поверхности которой сделаны канавки (ручьи) 3 для уплотнительных колец. Тронковая часть, называемая также юбкой, предназначена для направления движения поршня в цилиндре и передачи боковой силы на остов двигателя. С обеих сторон внутри юбки выполнены приливы – бобышки 6 с отверстиями для поршневого пальца. На наружной поверхности юбки в ее верхней части, а в некоторых конструкциях и в нижней, протачивают канавки 7 и 5 для маслосъемных колец. В двухтактных ДВС нижнее маслосъемное кольцо используется и в качестве уплотнительного, препятствующего утечке воздуха в картер.

Для свободного перемещения поршня в цилиндре между стенкой цилиндра и юбкой предусмотрен рабочий зазор. Поскольку поршень нагревается по высоте неравномерно, то для того чтобы обеспечить требуемый зазор, диаметр головки делают несколько меньше диаметра юбки, а боковой поверхности придают ступенчатую или овально-бочкообразную форму с меньшей осью овала по оси пальца. Форма элементов поршня определяется тактностью двигателя, степенью форсирования и способом отвода теплоты.

Рис. 3.10. Конструкции и способы охлаждения поршней тронковых двигателей

Днище поршня воспринимает давление и теплоту горячих газов, ограничивает и формирует камеру сгорания. Форма днища зависит от способа смесеобразования, расположения камеры сгорания и типа продувки. В четырехтактных двигателях с непосредственным смесобраэованием применяют вогнутые или фигурные днища. Фигурным днищам придают форму топливных струй или более сложную форму, когда камеру сгорания размещают в поршне. Плоские днища используют в двигателях с разделенным смесеобразованием. В двухтактных двигателях применяют плоские, выпуклые и вогнутые днища, способствующие лучшей организации процессов продувки и смесеобразования.

Размеры головки поршня по высоте определяются количеством поршневых колец и расположением верхнего кольца относительно кромки поршня. Число колец бывает от 3 до 5 н зависит от быстроходности двигателя, давления газов и способа охлаждения поршня. Верхнее кольцо располагают ниже кромки поршня на расстоянии примерно 0,2 D чтобы при положении поршня в ВМТ оно находилось в охлаждаемой части втулки.

Направляющую часть поршня проектируют легкой, но прочной и жесткой, чтобы не нарушалась ее геометрическая форма при действии нормальной силы. Для этого в чугунных поршнях на внутренней поверхности выполняют кольцевые поперечные ребра жесткости, а в алюминиевых кованых плавно утолщают стенку. Длину направляющей находят из расчета на допустимые удельные давления от действия максимальной нормальной силы.

Для повышения жесткости бобышек их подкрепляют в литых поршнях ребрами, а в штампованных – массивным переходом к днищу (рис. 3.10, а, б). В некоторых конструкциях поршней с целью увеличения несущей способности бобышек торцы их выполняют наклонными (рис. 3.10, в) или ступенчатыми (рис, 3.10, г, д).

Теплоту, воспринимаемую днищем у неохлаждасмых поршней, отводят через поршневые кольца и тронк во втулку и далее в охлаждающую воду. Чтобы теплота распределялась на всех кольцах равномерно, увеличивают сечения перехода от днища к стенкам головки (рис. 3.10, а, б). Круговая канавка 3 над верхним кольцом (рис. 3.10, б) или аустенитные вставки 1 с низкой теплопроводностью (рис, 3,10, в) служат тепловыми дамбами, защищая верхнее кольцо от перегрева,

В форсированных по наддуву двигателях для увеличения теплоотдачи от днища применяют принудительное охлаждение поршня: в троковых двигателях – маслом, в крейцкопфных – маслом или водой. Охлаждение может быть струйным, циркуляционным или взбалтыванием.

При струйном охлаждении (ВОД с ре до 1,2 МПа и D < 200 мм) внутренняя поверхность головки поршня омывается маслом, подаваемым из форсунки 1, размещенной на шатуне 2 (рис. 3.10, б).

Циркуляционное охлаждение предусматривает прокачку масла с повышенной скоростью через кольцевую полость (ВОД с ре = 1,4...1,6 МПа D < 200 мм) или через спиральные каналы (СОД с ре = 1,5…1,7 МПа и D < 500 мм). В кольцевую полость 2 (рис. 3.10, в) масло вводится по каналу 3 струей из форсунки, закрепленной в картере, а в спиральные каналы (змеевик) поступает через систему отверстий в шатуне, пальце, бобышке поршня.

При охлаждении взбалтыванием (СОД с ре = 2,0 МПа и D = 200...600 мм) усиленный теплоотвод обеспечивается высокой скоростью перемещения масла под действием сил инерции. Для этого масло должно лишь частично заполнять полость охлаждения в поршне с развитым объемом. Масло в поршень подается через шатун и уплотнительный стакан 3, а сливается по каналу 4 в картер (рис. 3,10, г) или подается через сверления 4 и 5 в поршневом пальце и бобышках поршня и сливается через горловину 6 в центре поршня (рис. 3,10, д).

В форсированных ДБС, работающих на тяжелом топливе, применяют охлаждаемые составные поршни (рис. 3.10, г, д, е) с отъемной головкой 1 из жаропрочной стали и тронком 2 из чугуна или алюминиевого сплава, соединяемых длинными и податливыми шпильками. Тонкостенное днище способствует эффективному охлаждению головки поршня, а малые сечения перехода от днища к стенкам (рис. 3.10, г, д) или глухие пальцевые каналы 6 (рис. 3.10, е), выполненные равномерно по окружности головки, образуют тепловой барьер над кольцами. Прочность днища обеспечивается кольцевым опорным поясом.

Для выравнивания температурного поля и уменьшения износа применяют поршни, проворачивающиеся во время работы (рис. 3.10, е). При качании шатуна храповые защелки 3, расположенные в его верхней головке сферической формы, поворачивают зубчатый венец 4. Последний сжимает кольцевую пружину 5, соединенную своими концами с венцом и юбкой поршня. Пружина поворачивает поршень на небольшой угол при каждом качательном движении в момент, когда нагрузка на поршень невелика.

Материал для изготовления поршня или его элементов должен иметь высокие механические свойства, хорошую теплопроводность, небольшой коэффициент линейного расширения, быть жаропрочным, хорошо обрабатываться и иметь сравнительно низкую стоимость. Этим требованиям в определенных условиях соответствуют чугуны марок СЧ25, СЧ35, ВЧ45-5, легированные стали, литейные АЛ1, АЛ25 или деформируемые АК2, АК4 алюминиевые сплавы.

Поршневой палец в тронковых двигателях обеспечивает шарнирное соединение поршня с шатуном. На палец действует механическая нагрузка от газовых и инерционных сил, которые в четырехтактных двигателях изменяются по величине и направлению, а в двухтактных – только по величине. Палец нагревается, воспринимая теплоту от поршня и теплоту трения.

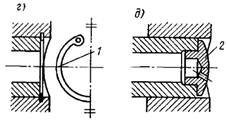

Конструкция пальца зависит от условий работы, способов крепления и подвода охлаждающего масла к поршню. В общем случае палец представляет собой цилиндрический стержень, выполненный для уменьшения массы полым (рис. 3.11, а). Поверхность его тщательно шлифуется для повышения усталостной прочности и уменьшения потерь на трение.

Рис. 3.11. Поршневые пальцы: а, б, в – конструктивные формы;

г, д – способы фиксации от осевого перемещения.

В некоторых конструкциях пальцев выполняют радиальные 1 сверления (рис. 3.11, б) или систему из радиальных 1 и продольных 2 сверлений (рис. 3.11, б) для подачи масла на смазывание бобышек или в поршень для его охлаждения. Внутреннюю полость пальца герметизируют с помощью заглушек или трубок 2 (рис. 3.11, б). Передача масла из верхней головки шатуна через палец к поршню осуществляется по сверлениям, выполненным в средней части пальца и в концевых частях (рис. 3.12.). Центральное отверстие иногда глушат при помощи специальных заглушек.

а б

Рис. 3.12. Схема подачи масла через головку шатуна к бобышкам:

а – без заглушки; б – с заглушкой

Поршневые кольца по назначению делятся на компрессионные (уплотнительные) и маслосъемные. На кольца действуют давление и температура газов больших значений, а также силы инерции и трения. Кольцо представляет собой разрезной упругий элемент прямоугольного или другого сечения. В свободном состоянии диаметр кольца больше диаметра рабочего цилиндра, а разрез его (замок) имеет величину s. Компрессионные кольца уплотняют рабочий зазор, отводят теплоту от поршня. Установленное в цилиндре кольцо находится в сжатом состоянии и под действием сил упругости прижимается к стенке втулки с начальным давлением 0,10...0,35 МПа.

Конструктивные особенности колец:

1. По форме поперечного сечения

– прямоугольное  . Такой формы кольца ставятся первыми на головке. Учитывая нагрузку на кольцо (тепловую и механическую) прямоугольное кольцо быстро прирабатывается и хорошо уплотняет цилиндр.

. Такой формы кольца ставятся первыми на головке. Учитывая нагрузку на кольцо (тепловую и механическую) прямоугольное кольцо быстро прирабатывается и хорошо уплотняет цилиндр.

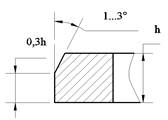

– прямоугольное со скосом цилиндрической поверхности под углом 1…3о  . Такую форму имеют кольца установленные за первым кольцом. Быстрее прирабатывается чем верхнее. Это кольцо имеет меньшую нагрузку и меньше изнашивается.

. Такую форму имеют кольца установленные за первым кольцом. Быстрее прирабатывается чем верхнее. Это кольцо имеет меньшую нагрузку и меньше изнашивается.

– со скосом и цилиндрическим пояском на боковой поверхности  такие кольца способствуют увеличению компрессии по мере износа кольца.

такие кольца способствуют увеличению компрессии по мере износа кольца.

– трапецеидальное с углом 15…20о  применяются в ВОД и СОД. Канавка в поршне для таких колец имеет также трапецеидальную форму. Такие кольца менее склонны к пригоранию, поэтому их применяют в качестве верхних колец в форсированных ВОД.

применяются в ВОД и СОД. Канавка в поршне для таких колец имеет также трапецеидальную форму. Такие кольца менее склонны к пригоранию, поэтому их применяют в качестве верхних колец в форсированных ВОД.

– прямоугольные не симметричные (скручивающиеся)  . Рабочая поверхность кольца принимает форму конуса, что улучшает его приработку, уплотняющее действие, уменьшает склонность к заеданию. Такие кольца применяются в СОД и МОД.

. Рабочая поверхность кольца принимает форму конуса, что улучшает его приработку, уплотняющее действие, уменьшает склонность к заеданию. Такие кольца применяются в СОД и МОД.

– прямоугольное боковая поверхность которого покрывается оловом для более быстрой приработки или завальцовывается поясок из свинцовистой бронзы  .

.

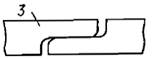

2. По форме замка (рис. 3.13).

1 – прямой разъем в ВОД; 2 – косой в ВОД и СОД; 3 – фигурный в МОД

Рис. 3.13. Форма замка колец

Маслосъемные кольца регулируют количество масла, поступающего к тронку поршня и уплотнительным кольцам, удаляя излишки его с зеркала цилиндра. На поршне устанавливают 1...3 маслосъемных кольца, располагая их на головке ниже уплотнительных колец и в нижней части тройка. Количество и расположение маслосъемных колец определяется величиной рабочего зазора в цилиндре, длиной тронка, частотой вращения коленчатого вала, отношением S/D.

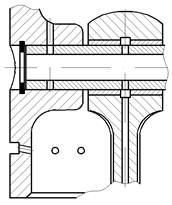

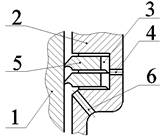

Маслосъемные кольца (рис. 3.14.) бывают скребкового а и коробчатого б типов. В скребковых кольцах наружная поверхность выполнена со скосом под углом 20...30°, образующим остроугольную соскабливающую кромку. При движении кольца вниз его кромка соскабливает большую часть масла, находящегося на зеркале цилиндра.

а б

Рис. 3.14. Маслосъемные кольца: а – скребкового типа; б – коробчатого типа

Коробчатые кольца соприкасаются со втулкой 1 двумя острыми кромками 5, что повышает их эффективность. Для увеличения радиального давления на стенку цилиндра эти кольца снабжают расширителями (эспандерами) 7 из витых пружин.

Масло, соскабливаемое кольцами, удаляют в картер через отверстия 4, 6, выполненные в поршне.

Материалом для кольца является серый чугун с пластинчатым графитом или высокопрочный чугун с шаровидным графитом, легированные хромом, никелем, молибденом, медью, ванадием. Для первых колец ВОД применяют стали 45, 50Г.

Для повышении износостойкости колец и стенок канавки поршня рабочую и торцевые поверхности колец хромируют. Рабочие поверхности нехромнрованных колец для ускорения приработки покрывают тонким слоем олова, меди или снабжают кольцевыми вставками из антифрикционной бронзы.

Шатунная группа.

В состав входят шатун, вкладыши его верхней и нижней головок, крышка шатуна, шатунные болты и гайки.

Шатун соединяет поршень или поперечину крейцкопфа с коленчатым валом, обеспечивает перемещение поршня при совершении вспомогательных ходов. Шатун подвергается действию силы от давления газов, сил инерции поступательно движущихся масс и сил инерции, возникающих при качании шатуна.

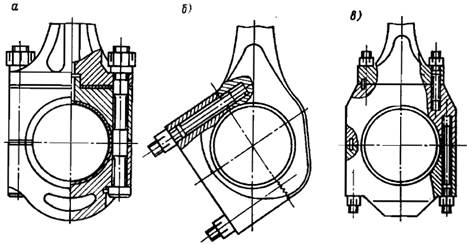

Основными элементами шатуна являются верхняя (поршневая) головка 7, нижняя (кривошипная) головка 4 и соединяющий их стержень 5 (рис. 3.15, а). Стержень шатуна связывает верхнюю и нижнюю головки между собой. Он может иметь двутавровое 1 и Н-образное 2 сечения (рис. 3.15, в).

Рис. 3.15. Шатуны тронковых двигателей:

а, б – с цельным и разъемным стержнем; в – сечение стержня.

Применение той или иной формы сечения во многом определяется типом двигателя и технологией изготовления. Штампованные шатуны с двутавровым сечением широко применяют в ВОД и СОД. Для получения наибольшей жесткости шатуна при наименьшей его массе сечение располагают вертикальной стенкой в плоскости качания. Двутавровое Н-образное сечение с расположением полок в плоскости качания иногда используют для главных шатунов многорядных двигателей, чтобы обеспечить непрерывность силовых поясов стержня и проушин и повысить общую жесткость нижней головки. Круглое сечение шатунов СОД и МОД получают ковкой с последующей обработкой поверхности. В большинстве конструкций в стержне выполняют продольное сквозное отверстие, по которому масло поступает на смазывание головок шатуна.

Верхняя головка шатуна обеспечивает шарнирное соединение шатуна с поршнем. В тронковых двигателях она откована заодно целое со стержнем и не имеет разъема. В ВОД головка имеет круглую форму с постоянным сечением по длине (рис. 3.16 а, б), в СОД – овальную форму с утолщением к центру (рис. 3.16 в, г). В отверстие верхней головки (рис. 3.15 а) запрессовывают втулку подшипника 6, выполненную из стали с антифрикционным слоем или антифрикционной бронзы. Головной подшипник ВОД малых размеров часто смазывается масляным туманом, попадающим в него через сверления 1 в верхней части головки (рис. 3.15 а). В форсированных ВОД и СОД масло к подшипнику подается под давлением через канал в стержне шатуна.

Рис. 316. Конструкции верхней головки шатуна

Нижняя головка обеспечивает шарнирное соединение шатуна с кривошипной шейкой коленчатого вала и образует корпус шатунного подшипника. По условиям сборки ее всегда делают с прямым или косым разрезом. Отъемная крышка 3 нижней головки 4 крепится с помощью шатунных болтов 1 (рис. 3.15 а), шпилек (рис. 3.17 б, в) или конических штифтов (рис. 3.18 б).

В малоразмерных ВОД и СОД для снижения массы, размеров и увеличения жесткости головки ее отковывают вместе со стержнем. В СОД и МОД часто применяют шатуны с отъемной головкой, состоящей из двух частей – верхней и нижней (рис. 3.17 а). Обе части присоединяются к подошве стержня шатуна шатунными болтами. Во время ремонта такую головку можно удалить через люки картера без разборки цилиндра. Ширина кривошипной головки должна быть меньше диаметра цилиндра для возможности выемки поршня с шатуном через цилиндр. Это условие выполняется, если диаметр мотылевой шейки не превышает 0,67D при двух шатунных болтах и 0,7D при четырех.

Рис. 3.17. Конструкции нижней головки шатуна.

В современных двигателях валы имеют увеличенный диаметр шатунных шеек, равный (0,75...0,92)D. Поэтому для прохода шатуна через цилиндр нижнюю головку шатуна при диаметре шейки до 0,8D выполняют с косым разъемом под углом 30...60° к оси стержня (рис. 3.17 б). После удаления крышки ширина такой головки становится меньше диаметра цилиндра. При диаметре шейки (0,8...0,92)D применяют конструкцию отъемной головки, верхняя половина которой крепится шпильками к подошве стержня, уменьшенной до размера цилиндра. В двигателях с большим диаметром вала начинают применять шатуны с разъемным стержнем, где стык и соединительные фланцы расположены в районе верхней головки (рис. 3.15 б).

В судовых V-образных двигателях применяют конструкции шатунов, которые различают способом соединения их с коленчатым валом. Это смещенные шатуны (рис. 3.18 а), когда нижние головки двух однородных шатунов расположены рядом на общей шейке вала, и сочлененные шатуны (рис. 3.18, б), которые образуют узел, состоящий из главного шатуна 1, соединенного с шейкой вала, и прицепного шатуна 2, связанного с главным шатуном пальцем 3 через проушины 4.

Рис.3.18. Шатуны V-образных двигателей:

а – смещение; б – сочлененные (с прицепным шатуном).

Подшипники кривошипной головки 4 изготовляют в виде стальных тонкостенных вкладышей 2, рабочую поверхность которых заливают слоем баббита или свинцовистой бронзы. Для лучшей прирабатываемости на слой бронзы наносят тонкий слой свинцово-оловянистого сплава (трехслойный подшипник). Чтобы не допустить смещения, вкладыши фиксируют штифтами или усиками. Масло в кривошипный подшипник шатуна поступает по сверлениям в коленчатом вале из системы смазывания двигателя. Выемки (холодильники) на стыках вкладышей способствуют попаданию масла на их опорную поверхность.

Крышка нижней головки шатуна четырехтактного двигателя нагружена силами инерции, а двухтактного рассчитывается на условную силу заедания поршня. Для сохранения формы подшипников крышку делают жесткой, выбирая соответствующие сечения. Центровка крышки обеспечивается штифтами и направляющими поясками шатунных болтов. При косом разъеме кривошипной головки крышка фиксируется специальными замками – выступами, шлицами или штифтами для разгрузки шатунных болтов от срезающих усилий.

Для изготовления шатунов применяют углеродистые стали 40, 45, 50 или легированные стали 45Х, 40ХН, 12Х2Н4ВА, ЗОХМА и др.

Шатунные болты (рис. 3.19 а) или шпильки (рис. 3.19 б) обеспечивают плотное соединение разъемной кривошипной головки шатуна. Они нагружены силой предварительной затяжки и переменными силами инерции поршневой и шатунной групп.

Для повышения усталостной прочности стержень болта делают податливым, выполняя его равным 0,85...0,95 внутреннего диаметра резьбы. Для уменьшения концентрации напряжений увеличивают радиусы переходов от стержня болта к центрирующим пояскам, головке болта и резьбе. Резьбу выполняют накатыванием, полируют поверхность болта. В зависимости от числа разъемов в кривошипной головке болты имеют один или два калиброванных направляющих пояска. Головку болта делают симметричной, чтобы исключить внецентренное растяжение, стопорят от проворачивания при затяжке гайки. В ВОД корончатые гайки затягивают динамометрическими ключами, а в СОД и МОД специальные гайки — с помощью гидродомкрата.

Рис. 3.19. Шатунные болты и шпильки

Гайки фиксируют шплинтами, контргайками и стопорными шайбами. В некоторых V-образных ВОД для повышения жесткости и снижения массы кривошипной головки главного шатуна 1 ее крышка 6 крепится двумя коническими штифтами 5, работающими на срез (рис. 3.18, б).

Шатунные болты для МОД изготовляют из углеродистых сталей марок 35, 40, 45, для СОД и ВОД – из легированных сталей марок 40Х, 20ХН3А, 38ХН3МА и др.

Группа коленчатого вала.

В группу коленчатого вала входят коленчатый вал, противовесы, распределительная шестерня или звездочка, шестерни привода навешенных вспомогательных механизмов, узел осевой фиксации, демпфер, маховик.

Коленчатый вал воспринимает усилия от шатунов, преобразует их во вращающий момент и передает его потребителю, осуществляет перемещение поршней во вспомогательных ходах, передает движение к распределительному валу, приводит в действие вспомогательные механизмы. На вал действуют силы от давления газов и силы инерции поступательно движущихся и вращающихся масс, изгибающие и скручивающие моменты от этих сил. Они вызывают деформацию в элементах, концентрацию напряжений, трение и изнашивание его шеек и подшипников. Периодически изменяющиеся крутящие моменты вызывают крутильные колебания вала, которые увеличивают напряжение в его элементах и могут способствовать усталостному разрушению вала.

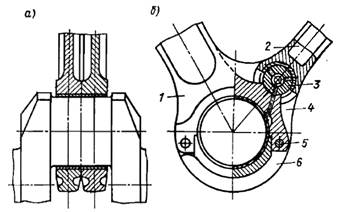

Коленчатый вал. Основными элементами коленчатого вала (рис. 3.20, а) являются шатунные (мотылевые) 4 и корененные (рамовые) 2 шейки, соединяющие их щеки 3, кормовой 8 и носовой 1 концы вала. Шатунные шейки вместе со щеками образуют колена (мотыли, кривошипы), число которых равно числу цилиндров. Коренные шейки соединяют кривошипы в единую конструкцию, имеющую сложную пространственную форму. Кривошипы заклинивают относительно друг друга под углом α = (360/ i) z (здесь z = 1 для двухтактных и z = 0,5 для четырехтактных двигателей), что обеспечивает получение наиболее равномерного крутящего момента, лучшую уравновешенность двигателя. Заклинивание колен должно также обеспечивать определенную последовательность вспышек в цилиндрах, при которой будет получено более равномерное распределение нагрузки по длине вала.

Коленчатые валы в ВОД и СОД выполняют цельными, а в МОД – по длине вала составными из нескольких частей, соединенных фланцами. Кривошипы вала изготовляют цельными, полусоставными, составными и сварными (рис. 3.20, б – е). Полусоставные кривошипы валов СОД и МОД имеют шатунную шейку, выполненную за одно целое со щеками, в которые запрессованы с натягом рамовые шейки (рис. 3.20, в).

Коленчатые валы МОД могут иметь составные кривошипы из отдельных шеек и щек (рис. 3.20, г), если толщина слоя металла между шейками будет не мене 0,3 их диаметра. В современных МОД, имеющих валы повышенной жесткости, возможно применение сварных кривошипов. Варианты конструкций сварных кривошипов из литых элементов предусматривают сборку вала путем сварки половинок рамовых шеек, выполненных заодно с цельным кривошипом (рис. 3.20, д), или путем сварки рамовых и шатунных шеек, половинки которых выполнены вместе со щекой (рис. 3.20, е). После сварки вал обрабатывают. Размеры (диаметр и длину шеек) выбирают из условия обеспечения требуемых прочности и жесткости вала, получения допустимых удельных давлений на подшипники и далее уточняют расчетом.

Рис. 3.20. Коленчатый вал: а – общий вид; б – цельный; в – полусоставной;

г – составной; д, е – сварной; ж – крепление противовеса

Диаметры рамовых и шатунных шеек принимают равными. Иногда для снижения неуравновешенных масс диаметр шатунной шейки уменьшают по сравнению с рамовой. Для снижения массы и повышения усталостной прочности вала в шейках делают осевые отверстия цилиндрической или бочкообразной формы. Сопряжение шеек со щеками для уменьшения концентрации напряжений выполняют плавно с большим радиусом закруглений (галтелей). Чтобы не уменьшать рабочую длину шейки, галтели утапливают в щеку (рис. 3.20, в, д, е). Поверхности шеек и галтелей тщательно шлифуют.

Щеки, соединяющие между собой шейки вала, могут иметь различную форму. Прямоугольные щеки (рис. 3.20, а) со скосами для уменьшения неуравновешенной массы просты в изготовлении; их применяют в СОД. Щеки круглой формы (рис. 3.20, б) используют в ВОД и СОД. Щека овальной формы (рис. 3.20, д, е) наиболее рациональна с точки зрения использования материала, прочности, жесткости. Такие щеки применяют в двигателях любого типа. Формы и размеры щек полусоставных и составных валов (рис. 3.20, в, г) должны выбираться с учетом требований Морского Регистра.

Противовесы служат для уравновешивания двигателя, разгрузки рамовых подшипников от действия центробежных сил инерции. Противовесы 2 могут выполняться вместе со щеками, но чаще выполняются отдельно и крепятся к щекам 3 шпильками 1 или болтами (рис. 3.20, ж). Масло на смазывание рамовых шеек подается под давлением из циркуляционной системы двигателя. От коренного подшипника к шатунному масло поступает по радиальным, осевым и наклонным сверлениям (рис. 3.20, б) в элементах вала. Чтобы не допустить вытекания масла, отверстия в шейках закрывают заглушками 1 (рис. 3.20, б) или вставляют в наклонные отверстия латунные трубки 5 (рис. 3.20, а). Кромки маслоподводящих сверлений на рабочей поверхности шеек скругляют и полируют для снижения концентрации напряжений.

Кормовой конец вала (рис. 3.20, а) заканчивается фланцем 8 для крепления маховика и отбора мощности к потребителю. На этом конце закреплены шестерня 7 или звездочка для привода распределительного вала, выполнен бурт 6 для установочного подшипника рамы. На носовом конце вала (рис. 3.20, а) закреплены шестерня 1 для привода навешенных вспомогательных механизмов и (при необходимости) гаситель крутильных колебаний.

Маховик обеспечивает необходимую равномерность вращения коленчатого вала и используется для проворачивания двигателя. Маховик выполняется в виде диска с массивным ободом. В мощных СОД и МОД моменты инерции вращающихся масс обеспечивают необходимую равномерность вращения вала, поэтому в этих двигателях вместо маховика на валу устанавливают зубчатое колесо валоповоротного устройства, именуемое часто маховиком.

Коленчатые валы изготовляют ковкой или литьем из стали марок 35, 40, 35Г, 40Г или легированных сталей 40Х, 40ХН, 35ХМЮА, 35ХЮА и литьем из специального модифицированного чугуна; однако чугунные валы разрешается устанавливать на судовые двигатели только после согласования вопроса с Регистром.

|

|

Дата добавления: 2014-11-08; Просмотров: 1450; Нарушение авторских прав?; Мы поможем в написании вашей работы!