КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Исследования в области подготовки сырых материалов доменной плавки

ИССЛЕДОВАНИЕ ПРОЦЕССОВ ПРОИЗВОДСТВА ЧУГУНА

Подготовка сырых материалов доменной плавки позволяет значительно повысить производительность доменных печей и существенно снизить удельный расход кокса на выплавку чугуна. Из двух одинаковых печей та, которая работает на хорошо подготовленной шихте, имеет более высокую суточную производительность и расход кокса, меньший на 25-30 %. Как видим, подготовка сырых материалов к доменной плавке является важнейшей проблемой для исследователей и практиков.

Целью исследований в области подготовки железорудного сырья является создание технологии, обеспечивающей получение материалов, полностью отвечающих требованиям технологии доменной плавки, т.е. характеризующихся высоким содержанием железа и малым процентом пустой породы (способствует повышению производительности печей и сокращает удельный расход кокса в связи с уменьшением количества шлака); однородностью химического состава (позволяет устойчиво вести плавку без нарушения теплового состояния и выровнять состав выплавляемого чугуна); стабильной крупностью и отсутствием мелких фракций (особенно меньше 5 мм); способностью сохранять кусковатость при восстановительно -тепловой обработке (препятствует разрушению агломерата и окатышей под воздействием горячих печных газов и нагрузок при опускании столба шихты).

Добываемые в настоящее время руды чаще всего не соответствуют перечисленным требованиям, поэтому их обогащают. Обогащение эффективно при очень тонком измельчении исходной рудной массы. Однако богатый железом тонкодисперсный концентрат непригоден для непосредственного использования в доменных печах, поэтому его необходимо окусковывать.

Синтезированный железорудный материал, получаемый в результате окускования концентратов и мелких руд, должен иметь все описанные выше свойства. В связи с этим возникает, в частности, необходимость в разработке технологии получения агломерата и окатышей, не имеющих в своем составе гематита или содержащих его в трудновосстановимых соединениях. Гематит необходимо устранить или связать, т.к. на ранней стадии восстановления он переходит из одной модификации в другую, объем зерна при этом увеличивается, в результате чего куски железорудного сырья разрушаются. Таким образом, разработка эффективных способов окускования концентратов и обогащения руд является главным направлением исследований в области подготовки железорудного сырья.

В настоящее время в промышленном масштабе рудную мелочь окусковывают путем брикетирования, агломерации и окомкования. Брикетирование состоит в сжатии рудной мелочи на мощных прессах, при этом для получения прочных брикетов используют органический или минеральный связующий компонент. Известные способы брикетирования экономически менее выгодны, чем агломерация или окомкование, поэтому необходимо создавать новые способы и улучшать старые.

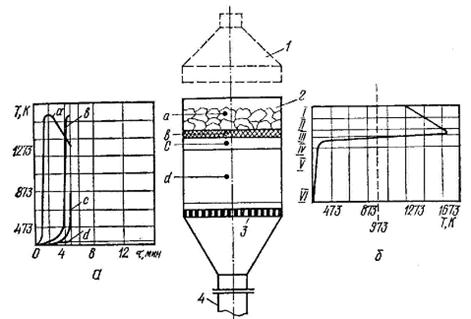

Наибольшую часть рудной мелочи и концентратов окусковывают путем агломерации. Сущность агломерационного процесса состоит в спекании рудных зерен с участием жидкой фазы. Представление о ходе процесса можно получить из рис. 5.1. Стационарная чаша 2 оборудована колосниковой решеткой 3. Конусное пространство под решеткой (вакуумная камера) переходит в патрубок 4, ведущий к пылеуловителю и далее к эксгаустеру, который создает в сети и под колосниковой решеткой остаточное давление 12 кПа и менее. При производстве агломерата используют также различные отходы с целью их утилизации: колошниковую пыль, окалину, возврат. В случае получения офлюсованного агломерата добавляют известь и известняк. В общую смесь вводят топливо (коксик крупностью 0-3 мм, часть коксика иногда заменяют антрацитовым штыбом). Эти компоненты в соответствующих дозах образуют агломерационную шихту, которую перед загрузкой в чашу для спекания увлажняют и окомковывают (особенно при обработке тонких концентратов), чтобы повысить газопроницаемость слоя. Для предотвращения просыпания мелких составляющих аглошихты через щели колошниковой решетки на ней до загрузки шихты выстилают слой постели, которая к тому же предохраняет колосники от воздействия высоких температур в конце процесса спекания. В качестве материала для постели используют либо специально выделяемый для этой цели готовый агломерат крупностью 10-15 мм, либо такой же крупности кусочки рудной части. Высота слоя шихты в зависимости от ее газопроницаемости составляет 200-400 мм.

После загрузки аглошихты на чашу надвигают зажигательный горн 1, оборудованный горелками, работающими на смеси доменного газа с коксовым либо природным. Одновременно включают эксгаустер, который просасывает воздух через слой. В шихту из зажигательного горна засасываются также горячие газы, быстро нагревающие ее верхний слой до 1200°С и выше. В начальный период влага из шихты удаляется, после чего шихта быстро нагревается. По достижении верхним слоем температуры 700°С топливо, содержащееся в нем, воспламеняется и образуется зона горения высотой 30-40 мм. Зажигательный горн после начала горения отводят.

Горячие газы из зоны горения проходят через лежащие ниже слои шихты и нагревают их. По мере выгорания топлива зона горения передвигается в нижние слои, достигая постели примерно через 8-25 мин. (в зависимости от высоты спекаемого слоя, основности и состава аглошихты, величины разрежения и др.). Этим процесс спекания заканчивается. Готовый спек выдают из чаши и дробят до оптимального размера кусков.

На рис. 5.1, показано состояние процесса спекания, наблюдаемое через 4 мин после зажигания. По характеру процессов в шихте выделяется 5 слоев: 1—готового агломерата, в котором часть магнетита за счет процессов вторичного окисления перешла в гематит; 2—кристаллизации расплава и формирования агломерата; 3—горения твердого топлива и образования расплава (зона горения); 4—интенсивного нагрева шихты и удаления влаги; 5—фильтрации газов и влаги через сырую исходную шихту, в нижних слоях которой возможна конденсация влаги и переувлажнение; ниже слоя 5 расположена постель 6.

На рис 5.1,б показано примерное распределение температур в слоях. В 1 и 2 слоях температура понижена, что вызвано действием просасываемого воздуха. В слое 3 температура достигает высшего уровня, в результате чего обеспечивается здесь образование жидкой фазы. В слое 4 температура газов резко снижается из-за интенсивного поглощения тепла компонентами шихты и испаряющейся влагой. В слое 5 температура наименьшая.

На рис 5.1, а показано изменение температуры, зафиксированное через 4 мин после начала спекания термопарами a,b,c,d, заложенными в шихту на указанных отметках. Показания термопары «а» свидетельствуют о том, что к данному моменту времени в 1 слое происходит охлаждение. При этом в верхней половине слоя уже сформировался агломерат, а в нижней идет кристаллизация расплава. По данным термопары «b» в зоне горения температура достигла максимума; термопара с фиксирует, что в 4 слое шихта интенсивно нагревается. Термопара d, находящаяся еще на значительном расстоянии от зоны горения, показывает лишь небольшой подъем температуры.

Механизм окускования складывается из таких процессов: образование расплава при интенсивном нагреве аглошихты в зоне горения; последующей кристаллизации магнетита из расплава после выгорания топлива, формирования стекла из незакристаллизовавшейся жидкой фазы при последующем снижении температуры. В слоях 2,3,4 также идут попутные процессы и реакции: окисление, восстановление, диссоциация оксидов, карбонатов, разложение гидратов и др.

Структура готового агломерата представляет собой зерна магнетита F3О4 со связкой между ними. При окислении магнетита просасываемым воздухом могут образовываться участки гематита F2О3. В неофлюсованном агломерате связка представлена фаялитом (FеO)2 ∙SiО2, в офлюсованном—известково-железистыми оливинами (CaO)х∙ (FeO)2-х∙SiO2 с различным соотношением CaO и FeO, а при высоких степенях офлюсования—силикатами кальция CaO∙SiO2; 2CaO∙SiO2; 3CaO∙SiO2 и ферритом кальция CaO∙Fe2О3, выявлены и более сложные разновидности ферритов кальция.

Наиболее важными факторами при агломерации являются условия и интенсивность горения твердого топлива в слое аглошихты; тепловые параметры зоны горения; процесс размягчения шихты и образования расплава, ход последующей кристаллизации расплава. Все они в основном и определяют прочностные и другие свойства агломерата.

Отсюда вытекает необходимость более детального изучения механизма спекания и улучшения характеристик процесса. Для этого необходимо исследовать процессы горения твердого топлива и изыскать новые его виды, изучить теплообмен в спекаемом слое, реакции в твердых фазах и ход образования расплава, физико-химические характеристики расплава.

Метод окомкования – сравнительно новый, он возник в связи с появлением тонкодисперсных концентратов обогащения бедных железных руд, окускование которых путем агломерации приводит к снижению показателей процесса.

Окатыш образуется в результате накатывания тонкодисперсного железорудного материала на зародыш, в качестве которого могут служить относительно крупные комочки, образующиеся из концентрата при увлажнении. Промышленный окатыш должен иметь диаметр 15-20 мм и обладать прочностью на раздавливание.

В настоящее время ведутся исследования, направленные на выяснение механизма окускования рудной мелочи. Главная задача—создание достоверной теории окускования рудной мелочи накатыванием и разработка на основе этой теории эффективной и рациональной по технико-экономическим показателям технологии производства высокопрочных окатышей, отвечающих металлургическим требованиям.

Для агломерации мелких железных руд и концентратов обогащения в Украине используются типовые агломерационные машины. В практике работы отечественных аглофабрик работают машины с площадями спекания 50,75,105,160,312 м².

В настоящее время в передовых зарубежных странах— Японии, Германии, Франции и др. агломерационное производство полностью обновлено. Демонтированы старые и построены новые аглофабрики на базе более мощных агломашин с единичной площадью спекания 400-600 м². Агломашины оснащены комплексом супермощного, эффективного оборудования для подготовки шихты, дробления и грохочения спеченного продукта, гарантирующих получение товарного агломерата с содержанием мелких классов крупности 0-5 мм не более 2,5 %.

В то же время агломерационные фабрики Украины, построенные более 40-70 лет тому назад, имеют степень износа 70-90 % и морально устарели. В их составе нет современных технологических схем, эффективного оборудования для дозирования сырья, смешивания и окомкования шихты, охлаждения, дробления и особенно грохочения агломерата. Основные для доменного производства показатели качества агломерата (содержание мелкой фракции, колебание содержания железа, основности) остаются в 3-5 раз хуже уровня зарубежных показателей.

Рисунок 5.1 – Ход агломерационного процесса в лабораторной установке

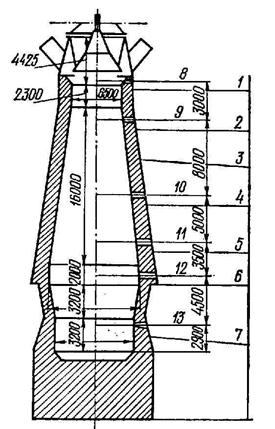

Рисунок 5.2 – Схема оснащения доменной печи оборудованием для изучения хода доменного процесса

При этом затраты тепловой энергии и удельный расход твердого топлива на процесс спекания были и остаются выше этих показателей для зарубежной агломерации на 40-50%, выбросы вредных веществ в атмосферу в 4-6 раз превышают предельно допустимые уровни. Показатели максимальной мощности основного технологического оборудования меньше зарубежных в 9 раз, производительность труда ниже в 10-12 раз. В результате при производстве 7 млн. т в год чугуна перерасход кокса составляет 5,4 млн. т в год (общее производство чугуна в Украине в 2007 году составило около 22 млн. т).

Совершенствование доменного производства на базе радикального улучшения качества агломерата может обеспечить рост выпуска чугуна ориентировочно на 7 млн. т в год и снижение расхода кокса на 4 млн.т в год. Сокращение потребления кокса создает большие возможности для обновления коксохимического производства, вывода из эксплуатации и демонтажа безнадежно изношенных коксовых батарей. В связи с этим кроме роста экономических показателей возможны позитивные изменения экологической ситуации по линии основных загрязнителей— агломерационного и коксохимического производств.

Таким образом, главной задачей технологов является получение агломерата, обладающего высокими металлургическими свойствами, при максимально возможной производительности агломерационных лент, минимальном расходе топлива и других энергоносителей. Сформулированная задача определяет основные цели и направления исследований в области агломерационного производства.

Если при изучении отдельных процессов или технологии в целом можно использовать различные методики, то при оценке качества и свойств товарного агломерата для получения сравнимых результатов, очевидно, должны применяться одни и те же методики испытаний, узаконенные государственными стандартами, причем обязательно следует соблюдать одинаковые условия отбора проб на испытания и исследования.

Как правило, металлургов- технологов в первую очередь интересует количество в агломерате мелочи крупностью менее 5 мм. Чтобы установить его достаточно использовать одно сито с размером отверстий 5 мм. Рассев позволит выделить классы крупностью более 5 мм и менее и затем оценить их количество.

Прочность агломерата и окатышей также определяют с помощью стандартного метода испытания. Пробу агломерата крупностью 5-40 мм или окатышей размером 5-25 мм массой 15 кг загружают в закрытый барабан, который изготовлен из стального листа толщиной 5 мм. К внутренней поверхности барабана симметрично приварены 2 уголка размером 50*50*5 мм. Один из уголков приваривается к крышке загрузочного люка барабана. Для загрузки пробы в барабане предусмотрен люк с крышкой, которая устроена так, что при запирании загрузочного отверстия её внутренняя поверхность совпадает с внутренней поверхностью барабана по кривизне и по толщине стенок.

После загрузки испытуемой пробы в барабан запирают загрузочный люк и от специального электропривода барабан вращают с частотой 25 мин־¹. На установке имеется счетчик оборотов, который при достижении заданного числа оборотов дает импульс на остановку барабана. Выгруженную из барабана массу пробы рассеивают на ситах 5 и 0,5 мм. Выход классов крупностью более 5 и 5-0,5 мм определяют взвешиванием. Количество класса менее 0,5 мм устанавливают по разности между исходной массой навески и суммой выхода классов +5 и 5-0,5 мм.

Результаты показаний оценивают показателями:

сопротивления удару

Х= (m1/m)∙100 (5.1)

сопротивления истиранию

Х= (m2/m)∙100, (5.2)

где m1— выход класса +5 мм после испытания, кг;

m— исходная масса навески для испытания, кг;

m2— выход класса меньше 0,5 мм после испытания в барабане, кг.

Описанная методика исследования широко применяется как при текущей оценке свойств железорудного сырья, так и в поисковых экспериментальных работах, направленных на совершенствование показателей спекания и качества агломерата.

В области агломерации мелких железных руд и концентратов обогащения можно отметить следующие важнейшие направления исследований.

1. Повышение производительности действующих агломерационных фабрик. При этом прежде всего обращают внимание на подготовку аглошихты к спеканию. Исследуются влияние на показатели процесса крупности зерен компонентов шихты, роль и влияние размера добавок извести; устанавливаются наиболее рациональные способы укладки готовой шихты на спекание тележки; решаются вопросы достижения оптимальной степени увлажнения шихты и обеспечения слою шихты как можно более высокой газопроницаемости, что является одним из главных залогов увеличения производительности агломерационных машин. В частности, для повышения газопроницаемости слоя шихты разрабатываются методы предварительного ее окомкования до размера зерен 3-5 мм, разрабатываются эффективные меры борьбы с вредными бортовыми прососами. Важной является проблема освоения агломерационного процесса при более глубоком вакууме, что позволит увеличить толщину слоя шихты, загружаемой на конвейер, а значит, и производительность машины. Повышению производительности способствует также нахождение оптимального режима использования возврата.

2. Рациональное использование и экономия топлива. Этого можно достичь прежде всего в результате установления оптимальной крупности частиц твердого топлива; двухслойной загрузки шихты с разным количеством топлива в слоях; предварительного подогрева шихты за счет тепла возврата, дозируемого в шихту в горячем состоянии сразу после выделения его в хвостовой части машины; охлаждение готового агломерата в хвостовой части агломерационной машины просасыванием воздуха (тепло этого воздуха должно использоваться для предварительного подогрева аглошихты, загруженной на спекательные тележки, на участке до зажигательного горна). Эффективное зажигание шихты при прохождении под горном обеспечивает определенную экономию горючего, расходуемого на процесс.

В последнее время исследователи уделяют много внимания разработке рациональной конструкции зажигательных горнов агломерационных машин. Делаются попытки заменить коксик другими видами топлива- антрацитовым штыбом, сырым каменным углем, мазутом, горючими газами. Существенная экономия коксика достигается при раздельном его вводе в аглошихту- зернистых кусочков в объем шихты, а пылевидных частиц накатыванием их на поверхность железорудных комочков в конце стадии предварительного окомкования шихты.

3. Повышение качества агломерата. Этот вопрос в настоящее время является одним из самых актуальных. Главная задача, над которой работают исследователи, это усовершенствование технологии агломерационного процесса, обеспечивающее снижение содержания фракции 0-5 мм в агломерате до 3-4%, а верхнего предела крупности- до 60 мм. Для этого отыскивают пути получения наиболее рациональных составов цементирующей фазы при кристаллизации спеков готового продукта. Упрочнение достигается также за счет оптимального режима охлаждения спека и его термообработки.

При исследовании процессов, связанных с усовершенствованием производства окатышей, используют многие методики, разработанные для изучения агломерации. Вместе с тем специфические свойства нового вида сырья: однородная и шаровидная форма кусков, разбухание и разрушение окатышей в процессе восстановления в шахте доменной печи и т.д.— вызвали необходимость разработки новых методов исследования, особенно при оценке качества и металлургических свойств окатышей.

Исследование процессов доменной плавки позволило обнаружить разрушение агломерата и окатышей, загруженных в печь, по мере опускания шихты в результате постепенного нагрева и восстановления, воздействия сил трения и увеличивающейся нагрузке от лежащего выше столба материалов. Это явление очень нежелательно, т.к. приводит к образованию в слое шихтовых материалов чрезмерного количества мелких и пылевидных фракций, отчего газопроницаемость слоев шихты резко снижается, а это, в свою очередь, ограничивает возможность поддерживать форсированный ход плавки и приводит к потере производительности доменной печи. Технологи- доменщики и руководители должны контролировать эти свойства железорудного сырья.

Вместе с тем необходимо проводить поисковые исследования. Среди вопросов, требующих изучения и разработки, можно назвать следующие.

1. Повышение прочности готовых окатышей. Для решения этой проблемы необходимо изыскать и внедрить новые поверхностно- активные добавки; установить оптимальные условия увлажнения исходной шихты; усовершенствовать режим накатывания, исследовать и устранить причины разрушения окатышей в восстановительной плавке; провести сравнительные исследования процессов твердофазного и жидкофазного спекания, что позволит найти рациональный способ обжига окатышей для данного вида сырья; изучить структуру окатышей для установления путей повышения их прочности, а также общего улучшения их качества.

2. Исследование и усовершенствование условий обжига окатышей. Прежде всего при этом решается вопрос рационального использования топлива и существенной его экономии, а также повышения общего качества окомкованного железорудного сырья и увеличения выхода годного продукта.

3. Разработка и освоение производства полностью офлюсованных окатышей. Последние обладают более совершенными металлургическими свойствами, т.к. позволяют вести доменную плавку на шихте, не содержащей сырого флюса, а это дает возможность значительно снизить удельный расход кокса на выплавку чугуна.

4. Разработка технологии производства металлизированного железорудного сырья. При интенсификации процессов доменной плавки было обнаружено, что фактическая степень окислености сырья в доменной шихте может стать лимитирующим звеном плавки. В связи с этим высказываются мнения о целесообразности частичной металлизации агломерата и окатышей. Процессы полной (до 100%) металлизации окатышей начали активно исследовать с появлением нового способа производства стали непосредственно из железорудного сырья, минуя доменный процесс. Оба направления выдвигают много актуальных задач как по отыскиванию дешевых и надежных восстановителей, так и по разработке оптимальной технологии новых процессов металлизации.

|

|

Дата добавления: 2014-11-18; Просмотров: 1066; Нарушение авторских прав?; Мы поможем в написании вашей работы!