КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Характеристика обладнання для подрібнення 1 страница

|

|

|

|

У наш час створено різноманітні типи машин для подрібнення. Це різноманіття зумовлено вимогами до отримуваних порошків, а також економічністю, простотою обладнання та надійністю їх роботи.

За класифікацією А. П. Гаршина, В. М. Гропянова і Ю. В. Лагунова обладнання за принципом механічної дії на матеріал, що подрібнюється, поділено на такі групи.

Перша група – подрібнювачі, призначені для дроблення. Дроблення в них відбувається роздавлюванням чи стиранням, як правило, з малою швидкістю дії молольних тіл на матеріал, що подрібнюється. Цей клас розмелювального обладнання охоплює бігуни, щокові, валкові дробарки. Обладнання має високу продуктивність (0,1...40 т/год) і дозволяє отримувати продукт з розміром частинок 2... 5 мм, який найчастіше використовують для подальшого подрібнення на обладнанні другого типу.

Друга група – розмельні апарати, призначені для середнього і дрібного подрібнення. Подрібнення в них відбувається за рахунок ударної і стиральної дії на матеріал, незакріплених молольних тіл. До цієї групи подрібнювачів насамперед належать кульові, стрижневі, трубні та гравітаційні млини. Продуктивність таких млинів становить 0,1... 10 т/год.

Третя група – подрібнювачі, призначені для грубого, середнього і дрібного подрібнення матеріалів середньої пластичності. Подрібнення в них відбувається за рахунок ударної чи роздавлювальної дії на розмелюваний матеріал, жорстко чи шарнірно закріплених розмельних елементів, відносна швидкість руху яких має високе значення. До таких агрегатів належать молоткові дробарки, дезінтегратори, а також середньоходові кульові й роликові млини, відбивальні обертальні млини.

Четверта група – подрібнювачі для дрібного і наддрібного (колоїдного) подрібнення крихких і твердих матеріалів. В основі процесу, як правило, лежить стиральна дія молольних тіл на матеріал, що подрібнюється, чи ударна дія з великою частотою. Кінцевий розмір частинок порошків при цьому дорівнює 0,5…60 мкм. Продуктивність лежить у межах 10-3…10-2 т/год.

|

|

|

До цієї групи належать вібраційні, атриторні та планетарні млини.

П’ята група – подрібнювачі з нерухомим молольним тілом. Застосовують для дрібного подрібнення пластичних матеріалів. Подрібнення відбувається за рахунок вільного удару в нерухому перепону (плиту) частинок вихідного матеріалу, що рухаються зі швидкістю 200…250 м/с. До цієї групи належать пневматичні відбивальні млини і млини вибухової дії.

Шоста група – подрібнювачі, у яких матеріал подрібнюється співударами частинок вихідного матеріалу, які рухаються з великою швидкістю, у вільному польоті. Розмір отриманих частинок порошку здебільшого менші за 60 мкм. До цієї групи належать вихрові й струминні млини.

Сьома група − подрібнювачі, у яких подрібнення відбувається за рахунок віброкавітаційної дії на частинки, що перебувають у рідині. Високочастотні (1…103 Гц) віброкавітаційні дії генеруються за рахунок обертання дисків, валків, зубчастих коліс, що рухаються у рідині, чи електричного розряду в рідині. До таких подрібнювачів належать віброклоїдні, кавітаційні й електрогідравлічні млини.

Крім розглянутих, є ще дві групи подрібнювачів, які набувають дедалі більшого застосування у практиці порошкової металургії,– ультразвукові й електроерозійні.

Однак аналіз існуючих методів показує, що універсальних млинів, які б могли ефективно замінити існуючі типи з метою отримання порошків із заданими властивостями, ще не створено. Млини у виробничій практиці, а також для дослідницької роботи, потрібно вибирати з урахуванням конкретних властивостей розмелюваного матеріалу і необхідних характеристик кінцевого продукту.

|

|

|

Найчастіше у виробництві порошкової металургії, а також у лабораторній практиці застосовують кульові, вібраційні, атриторні, вихрові та струминні млини, а як обладнання для попередньої підготовки сировини – щокові та молоткові дробарки. Зупинимось на закономірностях розмелу на цьому та деякому іншому обладнанні.

У практиці порошкової металургії механічні методи отримання порошків застосовують як окрему операцію або як допоміжну за інших методів. Наприклад, для подрібнення та розмелу металевої губки для отримання порошків відновленням оксидів та солей металів, грубих осадів для отримання порошків електролізом та інших. Зазвичай таку сировину спочатку подрібнюють до кусків 5...20 мм, а потім розмелюють. Тому доцільно у такій же послідовності розглянути використовуване для цього обладнання.

Обладнання для попереднього подрібнення. Найпоширеніші щокові та валкові дробарки, а також вальцьові млини.

Щокові дробарки. Щокові дробарки у виробництві порошкової металургії використовують для подрібнення спеченої губки для отримання порошків відновленням оксидів та солей металів, крихких електролітичних осадів, деяких крихких сплавів (феросплавів, інтерметалідів, композиційних матеріалів за участю тугоплавких сполук для напилювання та магнітно-абразивної обробки і т. ін.).

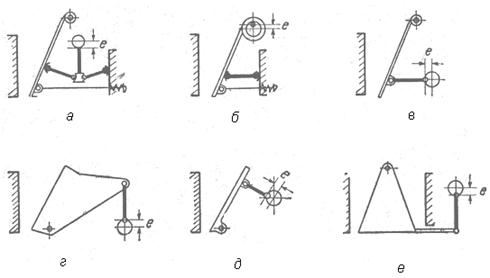

У щокових дробарках матеріал подрібнюється роздавлюванням або розламуванням рухомою щокою з нижньою або верхньою віссю підвіски (рис. 2.2). Із верхньою підвіскою найбільший розмах руху має її нижній кінець, при цьому ширину щілини, через яку виходить подрібнений матеріал, можна змінювати. Відповідно змінюється і гранулометричний склад продукту подрібнення.

З нижньою підвіскою щоки найбільший рух має її верхній кінець. Нижній кінець фіксується віссю, тому ширина щілини залишається постійною. Це дозволяє отримувати продукти подрібнення з відносно однаковими розмірами частинок. Але поряд з цим за рахунок незмінного розміру вихідної щілини виникають застійні зони в нижній частині дробарки, що уповільнює вихід через щілину подрібненого матеріалу.

Рис. 2.2. Варіанти підвісу та приводу рухомої щоки: а – верхній підвіс і вертикальний шатун; б – верхній підвіс на ексцентриковому валу; в – верхній підвіс з горизонтальним ексцентриковим шатуном; г – нижній підвіс і вертикальний шатун; д – нижній підвіс і горизонтальний шатун; е – вертикальний підвіс двобічної щоки і вертикальний шатун

|

|

|

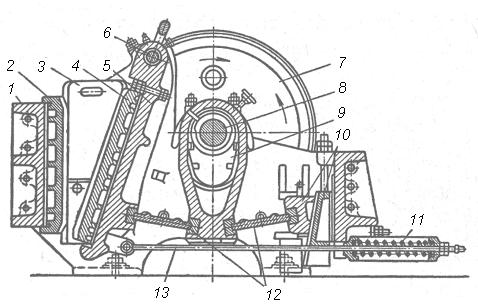

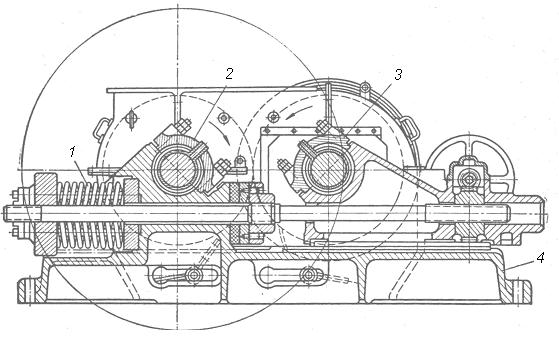

Останнє знижує продуктивність дробарки та збільшує питомі енерговитрати. У зв’язку з цим щокові дробарки з нижньою віссю закріплення рухомої щоки виробляють на невелику продуктивність і використовують здебільшого в науково-дослідницькій практиці. Найбільшого поширення набули щокові дробарки, які мають верхню вісь закріплення щоки (рис. 2.3). Рух такої щоки забезпечується за допомогою вертикального або горизонтального шатуна, а в деяких випадках − за допомогою колінчастого вала (складний рух щоки). У таких дробарках усередині станини 1, виготовленої з чавуну або стального литва, міститься нерухома щока 2 у вигляді плити з рифленою поверхнею із зносостійкого матеріалу. Подібна плита 4 закріплена на рухомій щоці 5. Робочий простір дробарки збоку закритий гладкими металевими плитами 3. Коливальний рух рухомої щоки відбувається за допомогою шатуна 9, який розміщений на головному (ексцентриковому валу) 8. Шатун з’єднаний шарнірно з рухомою щокою розпірними плитами 12. Колінчастий ричаг, за допомогою якого найбільше зусилля створюється на верхньому кінці щоки, забезпечує роздавлювання найбільших кусків матеріалу. Натяг у рухомій системі (щока – розпірні плити –шатун) і зворотний рух щоки досягаються за допомогою тяги 13 і пружини 11. Ширина вихідної щілини регулюється переміщенням одного з клинів 10 по другому за допомогою гвинта. На кінцях головного вала розміщено маховик 7. Головний вал обертається за допомогою електродвигуна, з’єднаного з ним клинопасовою передачею.

Рис. 2.3. Щокова дробарака

Теоретичну продуктивність (G) щокової дробарки (т/год) можна визначити за формулою

де  – коефіцієнт розпушування матеріалу (

– коефіцієнт розпушування матеріалу ( = 0,2... 0,65);

= 0,2... 0,65);

d сер – середній розмір кусків вихідного матеріалу;  – довжина ходу щоки, см; b – довжина випускової щілини, см; n – кількість обертів головного вала, об/хв;

– довжина ходу щоки, см; b – довжина випускової щілини, см; n – кількість обертів головного вала, об/хв;  густина матеріалу, кг/см3.

густина матеріалу, кг/см3.

|

|

|

При цьому

,

,

де  – мінімальна ширина випускової щілини, см.

– мінімальна ширина випускової щілини, см.

Валкові дробарки. Валкові дробарки використовують для дрібного подрібнення крихких матеріалів.

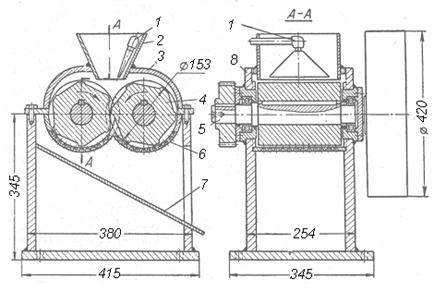

Неурівноважену валкову дробарку з одним рухомим валком на пружинній рамі показано на рис. 2.4. На станині 4 закріплено пару нерухомих підшипників 2 для одного валка. Двоє підшипників 3 другого валка утримуються у потрібному положенні за допомогою регулювальних пружин 1.

Рис. 2.4. Валкова дробарка

Обидва валки обертаються за допомогою окремих шківів із коловою швидкістю у межах 2,0... 4,5 м/с. Зазвичай різниця швидкостей обертання валків не перевищує 2%. Валки, у яких різниця швидкостуй обертання становить близько 20%, називаються диференційними. Такі дробарки можна використовувати для подрібнення більш в’язких матеріалів за рахунок сповільнювальної дії валків. Робота валкових дробарок значною мірою залежить від способу подачі матеріалу в зону подрібнення. Якщо подача нерівномірна в часі, а сировина подається порціями, то робочий простір періодично залишається незаповненим матеріалом. Як наслідок зменшується продуктивність дробарки. Коли ж “паща” дробарки під завалом, валки втягують у зону подрібнення більшу кількість матеріалу і розходяться більше, ніж це передбачено процесом. Це призводить до збільшення розміру вихідної щілини, а отже, і збільшення у продукті подрібнення фракції більшого розміру. Крім того, валки починають “бити” після кожної пропущеної порції сировини. Як наслідок виникає нерівномірність живлення матеріалом по ширині валків. Це приводить до таких самих наслідків, що і в разі нерівномірної подачі вихідного матеріалу в зону подрібнення. Нерівномірність живлення матеріалом по ширині валків також зумовлює збільшення навантаження на один бік валків, що призводить до нерівномірного їх зносу.

Вальцьові млини. Такі млини використовують для подрібнення крихких матеріалів. Млин (рис. 2.5) складається з двох шестигранних або восьмигранних валків 4, які монтуються за допомогою підшипників ковзання на станині і розміщуються в камері, яка створюється боковими станинами 8, зверху – знімною кришкою і знизу – решіткою 6.

Рис. 2.5. Схема вальцового млина

Ведучий вал обертається за допомогою електродвигуна через редуктор. Оптимальна швидкість обертання валків становить 200...300 об/хв. Оскільки валки під час подрібнення нагріваються, їх охолоджують струменем повітря під тиском 0,15...0,2 МПа повітряним соплом 1.

У нижній частині корпусу млина передбачено нахилене дно 7, по якому подрібнений матеріал, який просипався через решітку, зсипається в приймальний бункер.

Вихідний матеріал у вигляді невеликих кусків або стружки поступає на подрібнення через бункер 2. Із бункера він захоплюється виступами граней і попадає у простір між гранями валків, зі зближенням яких стискується і подрібнюється. Частинки продукту подрібнення, розмір яких менший за розмір отворів решітки, просіюються через неї. Більші частинки, які не просіялись через решітку, захоплюються виступами валків і спрямовуються на повторне подрібнення з новою порцією вихідного матеріалу. Процес повторюється до досягнення потрібного ступеня подрібнення.

Частинки порошку, отримані за допомогою вальцьового млина такої конструкції, мають багатогранну форму з гострими кромками. Порошки з такими частинками можна використовувати для виготовлення спечених виробів різного призначення, а також для абразивної струминної обробки виробів.

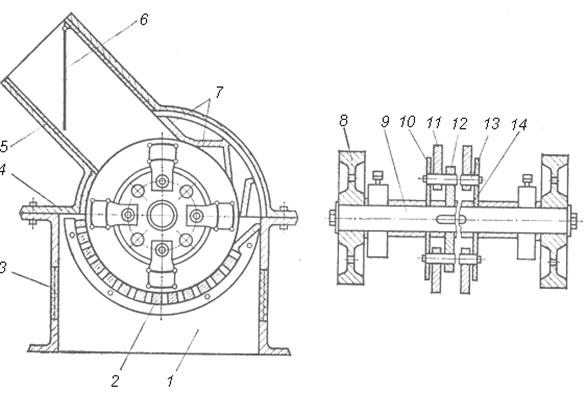

Молоткові дробарки. До молоткових подрібнювачів належать безпосередньо молоткові дробарки, аеробільні та шахтові млини. У свою чергу, молоткові дробарки поділяють за способом дії на матеріал та способом закріплення молотків. За способом дії дробарки можуть бути такі, у яких матеріал розмелюється вільним ударом молотків та стисненим ударом або їх комбінацією. За способом закріплення молотків вони можуть бути з жорстким або шарнірним закріпленням. Молоткову дробарку, в якій матеріал подрібнюється вільним ударом молотків, показано на рис. 2.6. Основними вузлами молоткових дробарок є статор-корпус та ротор із закріпленими на ньому молотками. Матеріал розмелюється ударами молотків, які обертаються з великою швидкістю. Матеріал у камері розмелювання через завантажувальний пристрій 5 попадає під удар молотків, подрібнюється і відкидається на броньову плиту 7. Після зіткнення з нею частинки відлітають і знову попадають під удар молотків. Знову подрібнені й відкинуті від броньової плити частинки далі розмелюються молотками доти, доки їх розмір не стане меншим за розмір отворів подової решітки. Після цього продукти розмелювання виходять через ці отвори із зони подрібнення і попадають у приймальний бункер. Розмір частинок розмеленого матеріалу визначається розміром отворів у подовій решітці, яка залежно від вимог до властивостей продуктів подрібнення може замінюватись на іншу.

Рис. 2.6. Молоткова дробарка для розмелювання вільним ударом:

1 – основа; 2 – подова решітка; 3 – відкидна кришка; 4 – верхня частина корпусу;

5 – завантажувальний пристрій; 6 – шторка; 7 – броньова плита, яка запобігає викиду матеріалу із зони подрібнення; 8 – шківи; 9 – вал ротора; 10 – кінцеві шайби;

11 – молотки; 12 – диски; 13 – стяжки; 14 – фіксувальні кільця

Є також молоткові дробарки, у яких матеріал спочатку розмелюється стисненим ударом, а потім, у міру руху його в зоні подрібнення, − вільним ударом. Стиснений удар у такій дробарці відбувається між молотками та броньованою плитою, яка знизу переходить у колосникову решітку.

Оскільки розмелювання у молоткових дробарках відбувається за рахунок вільного удару молотків, важливе значення має їх кінетична енергія. Її можна визначити за формулою

,

,

де G м – маса молотка, кг; g – прискорення вільного падіння, м/с2;  – кружна швидкість, м/с.

– кружна швидкість, м/с.

У свою чергу, колову швидкість, за якою матеріал може бути одноразово порушений, оцінюють за формулою

,

,

де  границя міцності матерілу; Е – модуль пружності;

границя міцності матерілу; Е – модуль пружності;  – щільність матеріалу;

– щільність матеріалу;  – коефіцієнт відновлення.

– коефіцієнт відновлення.

Основними конструктивними і технологічними параметрами молоткових дробарок є їх діаметр, довжина та частота обертання ротора, кількість, маса та форма молотків, потужність двигуна та продуктивність.

Продуктивність молоткової дробарки (м3/год) оцінюють за допомогою формули:

, якщо D р> L р; (2.1)

, якщо D р> L р; (2.1)

, якщо D р < L р,

, якщо D р < L р,

де D р – діаметр ротора, м; L р– довжина ротора, м; n – частота обертання ротора, тис. об/хв.

Точнішу оцінку продуктивності (т/год) можна отримати за формулою

, (2.2)

, (2.2)

де K – коефіцієнт, який характеризує фізичні властивості матеріалу та ступінь його подрібнення; L р– довжина ротора, м; Z – кількість рядів молотків на роторі;  – колова швидкість, м/с; n – частота обертання ротора, об/хв;

– колова швидкість, м/с; n – частота обертання ротора, об/хв;  – насипна щільність матеріалу, т/м3.

– насипна щільність матеріалу, т/м3.

Значення коефіцієнта К залежно від ступеня подрібнення визначають відповідно до формули

,

,

де i – ступінь подрібнення.

Молоткові дробарки в практиці порошкової металургії доцільно використовувати для подрібнення металевої губки, яку отримують після відновлення оксидів металів, спеків порошків металів та сплавів, електролітичних осадів і т. ін.

Кульові млини. Кульовий млин (рис. 2.7) складається з барабана, який заповнюється молольними тілами та подрібнюваним матеріалом. З обертанням барабана молольні тіла і частково подрібнюваний матеріал захоплюються відцентровими силами і силами тертя об стінки барабана, піднімаються на певну висоту і потім перекочуються чи падають, подрібнюючи матеріал.

В основі подрібнення матеріалів у кульовому млині лежить ударна, розколювальна чи стиральна дія куль на подрібнюваний матеріал. Механізм і швидкість подрібнення багато в чому залежать від швидкості обертання барабана млина 1, ступеня його завантаження, співвідношення розмірів барабана (діаметра і довжини), відносної маси і розмірів куль, середовища розмелювання.

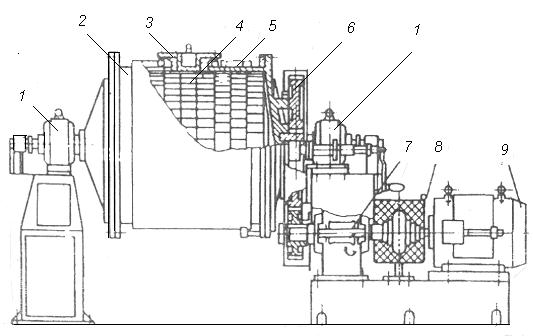

Рис. 2.7. Кульовий млин:

1 – підшипники; 2 – барабан; 3 – завантажувальний люк; 4 – футерівка;

5 – розвантажувальний люк; 6 – циліндричний редуктор; 7 – реверс; 8 – еластична муфта; 9 – електродвигун

Звичайно, робочу швидкість обертання барабана визначають кількістю обертів барабана:

N роб= 0,6…0,8 N кр,

де N кр – критична кількість обертів барабана, за якого молольні тіла відцентровими силами притискаються до стінок барабана.

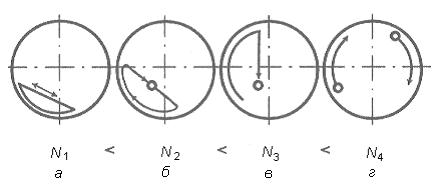

Рис. 2.8. Схема руху куль за різної швидкості обертання барабана та механізм їх дії на розмелюваний матеріал: а – режим ковзання (стиральна дія); б – режим перекочування (стиральна та ударна дії); в – режим вільного падіння (ударна дія);

г – критична швидкість обертання барабана.

Для визначення критичної кількості обертів барабана зазвичай розглядають кулю, на яку діють відцентрові сили і сили тяжіння (рис. 2.9)

Рис. 2.9. Схема до розрахунку критичної кількості обертів барабана

Відцентрова сила визначається за формулою

або з урахуванням, що P = mg за формулою

де m – маса кулі; g – прискорення сили тяжіння; V – лінійна швидкість обертання барабана; R – радіус барабана.

Крім того, на кулю діє сила її власної ваги Р, яка за кута a може бути розкладена на силу, напрямлену по радіусу, що дорівнює Р sina, і на дотичну Р cosa.

Без урахування сил тертя куль об стінки барабана можна показати, що куля буде “прилипати” до стінок барабана доти, доки виконується умова

або

або  .

.

Якщо a = 90о, куля буде біля стінки барабана й обертатиметься разом з нею. У цьому випадку

.

.

Виражаючи швидкість обертання барабана через кількість обертів, отримаємо (об/хв)

.

.

Тоді

(2.3)

(2.3)

де D – діаметр барабана, м; N – кількість обертів барабана за хвилину.

Із виразу (2.3) знаходимо критичну кількість обертів барабана

У цих умовах куля буде виконувати колові рухи разом з барабаном. Для здійснення процесу подрібнення потрібно, щоб куля відірвалась від стінок барабана. Це можливо, якщо N < N кр..

Крім кількості обертів барабана, на ступінь подрібнення матеріалів у кульовому млині впливає загальна маса завантаження молольних тіл і кусків вихідних матеріалу. Перевантаження молольними тілами призводить до підвищеної втрати енергії і зношення куль, а недовантаження знижує продуктивність і спричиняє інтенсивне зношення стінок барабана.

Зазвичай найбільшу масу завантаження визначають за виразом

де j – коефіцієнт заповнення млина; m – коефіцієнт розпушення куль; g – густина матеріалу розмольних тіл; R – радіус млина; L – довжина млина.

Значення коефіцієнта завантаження млина зазвичай становить 0,4…0,5. За більших значень j молольні тіла стикаються один з одним, що знижує ефективність їх розмелювальної дії на матеріал, що подрібнюється. Найчастіше використовують сталеві й твердосплавні кулі. Найінтенсивніше розмелювання відбувається за відношення діаметрів куль і барабана млина:

де d – діаметр куль; D – діаметр млина.

Найприйнятніше співвідношення діаметрів куль – 4: 2: 1 за їх співвідношення за масою 10: 3: 1.

Об’єм завантаженого матеріалу для розмелювання в кульових млинах не повинен перевищувати об’єму порожнин між молольними тілами. Перевищення цього об’єму зменшує ступінь дії молольних тіл на матеріал.

Крім розглянутих чинників, на ступінь подрібнення матеріалів за інших рівних умов впливає співвідношення між довжиною і діаметром барабана та середовище подрібнення.

За відношення D: L V 3…5 переважає ударна дія куль, а якщо D: L

_ 1…3, – стиральна. У зв’язку з цим для ефективного подрібнення твердих і крихких матеріалів співвідношення D: L має бути більшим за 3, а для пластичних – меншим ніж 3: 1.

Оскільки вплив середовища розмелу багато в чому подібний для різного типу млинів, то на цьому питанні зупинимося нижче.

Ефективність застосування того чи іншого кульового млина визначає робота, що витрачається на піднімання кулі на певну висоту, яка дорівнює, як вказує Г. С. Ходаков, кінетичній енергії у точці падіння. Однак визначення енергії кулі в момент падіння ускладнюється її взаємодією з іншими кулями та з подрібнюваним матеріалом. Тоді енергію кулі можна визначити тільки за певних допущень. Для цього використовують приблизну формулу, отриману напівемпіричним шляхом:

(2.4)

(2.4)

де К 1, К 2, К 3, К 4 – коефіцієнти, що враховують властивості матеріалу, швидкість обертання барабана, ступінь заповнення молольними тілами; D, L – відповідно діаметр і довжина барабана; g – насипна щільність молольних тіл (зазвичай 0,6…0,75 густини їх матеріалу).

Для млинів з різним співвідношенням D: L, за інших рівних умов, формула (2.4) набуде вигляду

Потужність, що передається одиниці об’єму барабана, називається енергонапругою:

(2.5)

(2.5)

Аналізуючи формулу (2.5), можна стверджувати, що продуктивність кульових млинів пропорційна їх розмірам. Для підвищення продуктивності млина необхідно збільшувати діаметр і довжину млина. Як вказує Г. С. Ходаков, максимальна дисперсність порошку, що досягається у будь- якому обертовому млині, пропорційна її енергонапрузі. Тому кульовий млин не може бути ефективно використаний для дрібного розмелювання. Більш перспективні щодо цього є вібраційні млини, у яких молольні тіла рухаються з прискоренням, що значно перевищує прискорення сили тяжіння.

Вібраційні млини. На відміну від кульових млинів, у вібраційних млинах забезпечується швидке і тонке подрібнення як крихких, так і пластичних матеріалів.

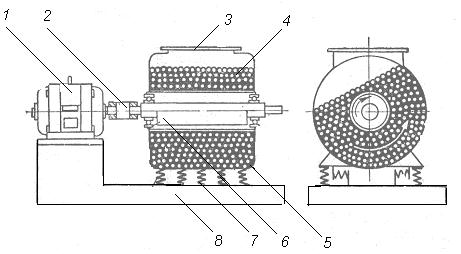

Основна частина вібраційного млина (рис. 2.10) – дебалансний вал 2, який генерує коливальні рухи в площині, перпендикулярній до осі барабана 1, розміщеного на пружинах. У барабан завантажують молольні тіла та подрібнюваний матеріал. Найпоширеніша форма молольних тіл вібраційних млинів – невеликі циліндри чи кулі.

Схему вібраційного млина інерційного типу показано на рис. 2.10. Циліндричний барабан (корпус) 1 з розміщеними в ньому молольними тілами та матеріалом з’єднано за допомогою підшипників з валом 2. Вал з дебалансом обертається за допомогою електродвигуна, що з’єднаний з ним гнучкою муфтою, зумовлює колові коливальні рухи корпусу млина.

Кількість молольних тіл та матеріалу має не перевищувати 0,75...0,85 об’єму барабана. У свою чергу, кількість матеріалу за об’ємом не повинна перевищувати об’єм порожнин між молольними тілами. Частота коливань відповідає кількості обертів вала, яке становить 1500…3000 об/хв за амплітуди коливань 2…4 мм.

Рис. 2.10. Схема вібраційного млина з вібратором у вигляді

дебалансного вала: 1 – електродвигун; 2 – гнучка муфта; 3 – завантажувальний люк; 4 – молольні тіла та розмелюваний матеріал; – корпус; 6 – вал з дебалансом;

7 – пружини; 8 – основа

Кількість дій (імпульсів) молольних тіл на матеріал за хвилину становить декілька сотень мільйонів і її можна визначити з виразу

,

,

де V – об’єм млина, дм3; К – кількість молольних тіл у 1 дм3;

– коефіцієнт заповнення млина молольними тілами; n – кількість обертів вала з дебалансом, об/хв; z – кількість імпульсів, що передається кожному з молольних тіл корпусом млина за одне колове коливання; b – коефіцієнт, що враховує додаткову кількість імпульсів, передавану за один оберт вала кожному мозольному тілу від сусіднього.

– коефіцієнт заповнення млина молольними тілами; n – кількість обертів вала з дебалансом, об/хв; z – кількість імпульсів, що передається кожному з молольних тіл корпусом млина за одне колове коливання; b – коефіцієнт, що враховує додаткову кількість імпульсів, передавану за один оберт вала кожному мозольному тілу від сусіднього.

Під час розмелювання матеріал зазнає переважно ударних, стискальних та стиральних дій молольних тіл. Висока частота і різноманітний характер цих дій на матеріал значно прискорюють процес розмелювання порівняно з розмелюванням у кульових млинах і сприяють отриманню продукту високої дисперсності. Як і у випадку розмелювання у кульових млинах, процес можна прискорити проведенням його за наявності рідин та поверхнево-активних речовин. Сухе розмелювання зазвичай більш ефективне на початковій стадії розмелювання з отриманням порошків, розміри частинок яких більші за 5...10 мкм.

Вібраційні млини можна використовувати для періодичної та безперервної роботи (без класифікаторів і з ними) за сухого розмелювання та розмелювання за наявності рідин і ПАР.

|

|

|

|

|

Дата добавления: 2014-11-20; Просмотров: 2864; Нарушение авторских прав?; Мы поможем в написании вашей работы!