КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Характеристика обладнання для подрібнення 2 страница

|

|

|

|

Періодичний режим роботи можна рекомендувати для розмелювання невеликої кількості матеріалу або за оптимізації технологічних параметрів розмелювання.

Матеріал розвантажують через розвантажувальний люк з решіткою, яка затримує молольні тіла, або продуванням барабана млина повітрям за допомогою вентилятора через циклон.

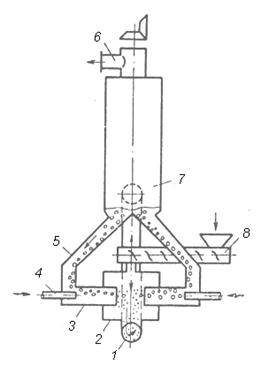

У разі великих об’ємів виробництва можна використовувати вібраційні млини неперервної дії, які працюють у замкнутому циклі з класифікатором (рис. 2.11). Розмелений матеріал безперервно відбирається із зони подрібнення і розділяється на фракції з виділенням потрібної. Фракції порошку з більшим розміром частинок повертаються на додаткове розмелювання.

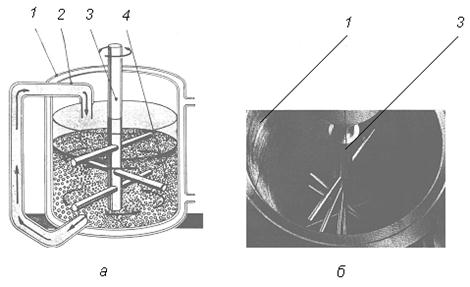

Атриторні млини. Атриторні млини використовують для тонкого та колоїдного розмелювання матеріалів з отриманням порошку, розміри частинок яких 1 мкм і менше. При цьому розмелювання в атриторному млині відбувається значно швидше, ніж в кульових млинах. Це зумовлено тим, що необхідна енергія безпосередньо використовується для розмелювання і немає потреби вводити в дію велику кількість деталей, як це буває в разі розмелювання в барабанних подрібнювачах, наприклад у кульових млинах. Схему атриторного млина та камеру розмелювання показано на рис. 2.12. Розмел відбувається за рахунок ударної та стиральної дії молольних тіл (куль) 4 на матеріал. Для розмелу матеріал та кулі завантажуються в барабан 1 млина, який охолоджується проточною водою. Під час обертання мішалки з лопастями суміш матеріалу та куль починають рухатись. При цьому безпосередньо мішалкою приводиться в рух відносно невелика кількість куль, а рух решти зумовлюється естафетною передачею імпульсів від кулі до кулі.

|

|

|

Рис. 2.11. Схема вібраційної установки неперервної дії:

1 – решітка; 2 – матеріал; 3 – дозатор; 4 – бункер; 5 – вентилятор; 6 – трубопровід;

7 – бункер; 8 – шибер; 9 – циклон

Рис. 2.12. Схема атриторного млина (а) та робоча камера (б) атритора:

1 – водоохолоджувальний корпус; 2 – система циркуляції пульпи;

3 – мішалка з лопастями; 4 – розмольні тіла з матеріалом

Висока ефективність розмелу матеріалів в атриторних млинах досягається дуже нерівномірною швидкістю переміщення матеріалу та куль в їх масі як по радіусу, так і по діаметру. Це зумовлює відносне переміщення матеріалу та куль, яке забезпечує ударну та стиральну дію куль на матеріал. Особливістю атриторних млинів є також те, що під час розмелу в них використовуються кулі меншого діаметра, ніж у кульових млинах. Завдяки цьому значно збільшується їх активна робоча поверхня. Більш інтенсивний розмел матеріалів в атриторних млинах досягається також циркуляцією пульпи за допомогою вбудованої системи циркуляції 2. Під час розмелювання в таких млинах також можна регулювати розмір кінцевих частинок порошку, змінюючи швидкість подачі рідини знизу вверх і злив отриманої пульпи.

Планетарні млини. Планетарні млини набувають широкого застосування для подрібнення крихких матеріалів. Будова млина дозволяє обертати барабан з матеріалом і молольними тілами по колу та водночас навколо своєї осі. За своєю конструкцією ці млини бувають з горизонтальним (рис.2.13), та із вертикальним (рис. 2.14) розміщенням барабанів. При цьому центри барабанів можуть отримувати прискорення від 20 до 40g. Під час руху барабана біля його стінки утворюється масив куль, у якому кожна куля рухається навколо своєї осі і навколо осі барабана. Такий складний характер руху молольних тіл дозволяє інтенсивно подрібнювати матеріал. При цьому молольні тіла чинять переважно стиральну дію на подрібнювальний матеріал. Інтенсивність подрібнення матеріалу в планетарних млинах у сотні раз вища, ніж у кульових.

|

|

|

Рис. 2.13. Схема планетарного млина з горизонтальним

розміщенням брабанів: 1 – опори; 2 – кожух; 3 – корпус-шків з обоймами та барабанами; 4 – основа; 5 – електродвигун

Корпус-шків являє собою зварну конструкцію з центральною віссю, навколо якої розміщено шість гнізд для підшипників обойм i три – для закріплення проміжних зубчастих коліс. На кінцях осей обойм розміщено зубчасті колеса, які з’єднані з проміжними зубчастими колесами, i противаги, що забезпечують рівномірніший розподіл навантажень на підшипники. Вісь корпусу шківа вставлено в сидіння на нерухомому стакані центрального підшипника. На шпонці цього стакана закріплено нерухоме зубчасте колесо. Оci проміжних зубчастих колес також закріплені в корпусі шківа нерухомо. Кожне проміжне колесо з’єднано із зубчастими колесами двох сусідніх обойм i передає обертання від центрального нерухомого колеса. Обертання на барабан передається від електродвигуна через клинопасову передачу, корпус-шків, осі проміжних зубчастих колес i обойми. Закріплені в обоймах барабани обертаються разом з корпусом-шківом i одночасно навколо своєї oci.

Рис. 2.14. Планетарний млин з вертикалним розміщенням барабанів:

1 – станина; 2 – водило; 3 – барабанний млин; 4 – нерухоме зубчасте колесо;

5 – привідна шестірня; 6 – ведучий вал

Під час pyху барабана молольні тіла розміщуються по сегменту, форма i положения якого не змінюється з часом. У сегменті відбувається циклічний рух. Під час pyху барабана біля його стінки утворюється рухома маса куль. Крім того, кожна куля рухаєгься по колу, центром якої є вісь барабана. Із досяганням зони «відриву» кулі починають перекочуватися в сегменті і обертатися навколо центрів, що спричиняє розмелювання матеріалу стиранням.

Відрив у планетарних центробіжних млинах можливий за дотримання нерівності:

чи

чи  ,

,

де R – відстань від oci ведучого вала до oci робочого барабана;  – кутова швидкість ведучого вала; r – радіус робочого барабана;

– кутова швидкість ведучого вала; r – радіус робочого барабана;  – кутова швидкість обертання барабана; g – прискорення сили тяжіння; К – передатне число.

– кутова швидкість обертання барабана; g – прискорення сили тяжіння; К – передатне число.

У наближенні останню нерівність можна записати у вигляді

|

|

|

. (2.6)

. (2.6)

Визначальні параметри в нерівності (2.6) R, r i К. Зміна R і r зумовлює зміну прискорення центрів барабана, відсотка заповнення i маси завантажуваного матеріалу, тому для визначення конструкції експериментально обирають оптимальне передатне число К.

Найбільша інтенсивність розмелювання досягається за умови, коли спостерігається зворотне обертання. У цьому випадку вісь нерівності набуває вигляду

.

.

Таким чином, за правильного підбору R, r i К можна провадити розмелювання у планетарному млині за будь-яких значень кутової швидкості вала, що дозволяє теоретично необмежено прискорити процес розмелювання.

Необхідно враховувати, що процес розмелювання в планетарно-центробіжному млині супроводжується значним стиранням внаслідок намелювання матеріалу куль. Намелювання заліза зі стальних барабанів досягає декількох відсотків. Тому в разі потреби залізо відмивають кислотами. Крім того, в пpoцeci розмелювання матеріал розігрівається i окиснюється. У планетарному млині можна провадити розмелювання за наявності рідин (спирту, ацетону, чотирихлористого вуглецю), які прискорюють процес розмелювання і є захисним середовищем.

Струминні млини. Механізм подрібнення струминних ударних млинів дещо відмінний, ніж інших млинів. Розмелювання у них відбувається ударами матеріалу, що розганяється до великих швидкостей у розгінних трубах за допомогою повітря, пари, газів продуктів згоряння у відбійну плиту. Проста будова, відсутність рухливих частин власне млина обумовлюють переваги струминних млинів порівняно з кульовими.

Недоліки струминних млинів – великі енерговитрати на дрібне подрібнення, втрати матеріалу з робочим газом, складність схоплювання продуктів розмелювання. Найбільш ефективні вони за середнього подрібнення до розміру 20…60 мкм.

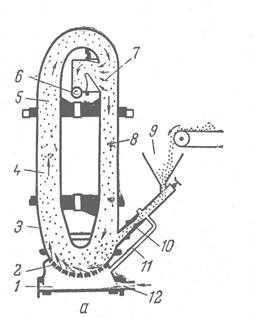

У промисловості використовують різні типи струминних млинів, які вирізняються конструктивно. Схему струминного млина з вертикальним розміщенням трубчастої розмельної камери показано на рис. 2.15. Камера 3 має форму підкови, у нижній частині якої розміщено два ряди сопел 2 і колектор енергоносія 1. Кожна пара сопел нахилена одна відносно одної, а також у бік руху матеріалу, що розмелюється.

|

|

|

Рис. 2.15. Схема струминного млина:

1 – колектор енергоносія; 2 – сопла; 3 – камера; 4 – труба піднімального потоку;

5 – сепараційна труба; 6 – відвідний штуцер; 7 – жалюзійна решітка; 8 – труба падаючого потоку; 9 – завантажувальний пристрій; 10 – інжектор живлення;

11 – штуцер інжектора; 12 – штуцер підведення енергоносія

Вихідний матеріал із розміром частинок 200... 500 мкм, подається в камеру розмелу за допомогою інжектора 10, до якого з колектора по трубі 12 подається енергоносій. Як енергоносій використовують стиснене повітря тиском 0,3... 1,0 МПа або перегрітий пар тиском 0,7... 1,8 МПа. При цьому витрати повітря можуть становити 2... 45 м3 /хв, а перегрітої пари – 0,8... 40 кг/хв. Розмелений матеріал по трубі 4 надходить в сепараційну камеру, яка складається із сепараційної труби 5, відвідного штуцера 6. Штуцер розміщено з внутрішнього боку падаючої гілки сепаратора. В сепараційній камері перед відвідним штуцером установлено також жалюзійну решітку 7. Під час рухучастинок матеріалу в сепараційній трубі на них діють відцентрові сили, значення яких, за інших рівних умов, залежать від їх маси. Завдяки цьому крупніші частинки будуть притискуватись до зовнішньої поверхні сепараційної труби, відтісняючи при цьому дрібні частинки до її внутрішньої поверхні. Унаслідок цього тонка фракція матеріалу, що додатково відділяється від крупних частинок за допомогою жалюзійної решітки, відсмоктується за допомогою відвідного штуцера із зони розмелювання, а крупніші частинки по падаючій гілці труби сепаратора 8 надходять у зону подрібнення для подальшого розмелювання. Ступінь розмелювання в таких млинах залежить від радіуса закруглення сепараційної труби, її діаметра та положення жалюзійної решітки.

За допомогою струминних млинів можна отримувати порошки з твердих матеріалів, розміри частинок яких становлять декілька мікрон. При цьому продуктивність млинів може мати діапазон 45... 3600 кг/год залежно від витрат енергоносіїв та їх тиску.

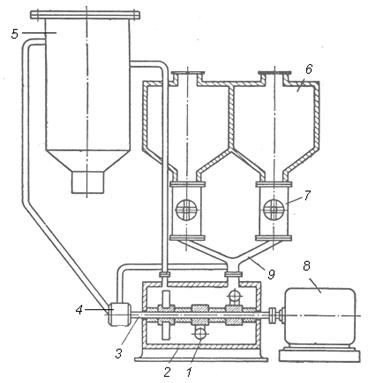

Для подрібнення твердих, крихких матеріалів з розміром вихідних частинок до 10 мм і отримання порошків з розміром частинок

50...80 мкм можна використовувати протипотокові двоструминні млини (рис. 2.16). У таких млинах подрібнений матеріал відводиться з нижньої частини камери розмелювання. Таке розміщення пристрою для відведення продуктів розмелювання полегшує подачу вихідного матеріалу в зону подрібнення через верхню кришку камери і знижує можливість забивання камери крупними частинками під час їх випадання з потоку енергоносія. Якщо подрібнений матеріал відводиться знизу камери, то такі частинки попадають у вивідні труби і газовим потоком піднімаються в сепаратор, звідки знову повертаються в зону розмелювання. Як енергоносій в таких млинах також використовують стиснене повітря або перегріту пару.

Вихрові млини. Вихрові млини використовують для отримання порошків з пластичних, в’язких матеріалів, які є відходами інших виробництв. Є дві типові конструкції вихрових млинів. Перша (рис. 2.17) складається з робочої камери 1, у якій на незалежних валах обертаються в протилежних напрямах два пропелери з однаковою кількістю обертів (3000 об/хв).

Пропелери створюють вихрові потоки повітря, у яких розмелюється матеріал здебільшого вільного удару однієї частинки об іншу. При цьому згідно з теорією Смігельскаса дрібніші частинки функціонуютьяк снаряди, а крупніші – як мішені. Унаслідок цього частинки продукту подрібнення не можуть бути меншими за 1 мкм. У камеру за допомогою насоса подається повітря, струмені якого виносять з неї частинки продукту розмелювання. Отже, регулюючи швидкість газового струменя, можна отримувати порошки, розміри частинок яких до 400 мкм. Під час розмелювання матеріал нагрівається і може окиснюватись. Для попередження окиснення матеріал розмелюють у газовому середовищі із суміші повітря та інертних газів за незначних їх витрат у зв’язку із замкнутою їх циркуляцією.

Рис. 2.16. Схема протипотокового двоструминного млина з нижнім відведенням продуктів розмелювання:

1 – відведення продуктів розмелювання; 2 – камера розмелювання; 3 – розгінна труба; 4 – сопло; 5 – рукав повернення крупної фракції; 6 – штуцер для відведення тонкої фракції; сепаратор; 7 – сепаратор; 8 – завантажувальний пристрій

Продукти розмелювання виносяться з камери газовим струменем і осідають у відстійнику. Продуктивність такого вихрового млина –10... 45 кг/год.

Як вихідну сировину використовують обрізки дроту діаметром 1...1,25 мм завдовжки 3...4 мм, що є одним з недоліків таких млинів. Порошки, отримані у вихрових млинах такої конструкції, мають тарілчасту форму та високу питому поверхню за рахунок розвиненої поверхні. Через високий ступінь наклепу частинки мають високу твердість, тому перед використанням їх потрібно відпалювати.

Рис. 2.17. Вихровий млин з пропелерами:

1 – вентилятор; 2 – приймальна камера; 3 – осаджувальна камера; 4 – бункер;

5 – робоча камера; 6 – пропелери

Вимоги до вихідних матеріалів знижуються за використання вихрових млинів другої конструкції (рис. 2.18). У цих млинах замість пропелерів передбачено один центральний вал із закріпленими на ньому билами. Така конструкція дає змогу використовувати як вихідний матеріал відходи металообробної промисловості (стружку) та обрізки дроту.

Вихрові млини можна використовувати для отримання порошків із заліза та легованих сталей тарілчастої та близької до круглої форми частинок.

2.3. Основи теорії подрібнення

У теорії подрібнення найважливіший чинник – вибір загального параметра, що характеризує роботу того чи іншого апарата. Останнє залежить від багатьох чинників. Для кульового млина – це швидкість його обертання барабана, співвідношення діаметра і довжини барабана, співвідношення діаметрів молольних тіл і густин матеріалу, з якого вони виготовлені. Для вібраційного млина важливі завантаження, частота й амплітуда коливань, для струминних – швидкість газу, кількість частинок у суміші з газом, довжина розгінних трубок і температура газу. У вихрових млинах важливе значення мають розміри початкових частинок, швидкість обертання пропелерів та ін.

Рис. 2.18. Схема вихрового млина з бияками:

1 – била; 2 – кожух; 3 – вал; 4 – вентилятор; 5 – приймальний бункер; 6 – завантажувальні пристрої; 7 – дозатор; 8 – електродвигун; 9 – трубопровід

Зазвичай, розробляючи чи вибираючи ту чи іншу машину, виходять з оптимальних значень виходу готової продукції заданої дисперсності на одиницю витрат енергії. Саме тому затрати енергії для оптимально вибраного режиму подрібнення є визначальним чинником.

Залежність між дисперсністю подрібнюваних матеріалів і затратами енергії на процес подрібнення називають законом подрібнення.

Результати дослідження закономірностей процесів подрібнювання матеріалів та їх узагальнення викладено в багатьох працях, серед яких найбільш відомі праці Ріттингера, Кірпічова, Кікка, Сіденка, Ходакова.

На думку Ріттингера, робота, яка витрачається на подрібнення, пропорційна розміру знову утвореної поверхні подрібнюваного матеріалу. Він розглядав як вихідне тіло куб з ребром D, який руйнується будь-яким способом на кубики з ребром d (рис. 2.19). Припускаючи, що на утворення одиниці нової поверхні витрачається постійна робота А 0, яку визначають дослідним шляхом (питома робота). Виходячи з цього, Ріттингер робить висновок, що вся робота, яка витрачається на подрібнення тіла,

де i – ступінь подрібнення.

В. Н. Кірпічов та незалежно від нього Кікк розглядали процес подрібнення з іншого погляду. Вони припустили, що енергія, потрібна для отримання геометрично зручних тіл однакового технологічного складу, пропорційна об’ємам і масам цих тіл.

Рис. 2.19. Схема руйнування матеріалу під час подрібнення за Ріттингером

Закон Кірпічова – Кікка грунтується на теорії пружності, відповідно до якої для руйнування ідеально крихкого тіла об’ємом V потрібно витратити енергію

де  – межа міцності;

– межа міцності;  – модуль Юнга.

– модуль Юнга.

Аналізуючи отримані експериментальні дані, Г. С. Ходаков зазначає, що крихкі тіла з досягненням гранично напруженого стану під час стиснення, незалежно від їх розміру, розколюються на подібні один до одного елементи. При цьому утворювана поверхня і середній розмір нових частинок визначаються розмірами тіла X і дорівнюють відповідно a 1 X і a 2 X, де a 1 і a 2 – постійні, що не залежать від розмірів руйнованого тіла. Якщо тілу передається енергія U 0^ > U 0, то це зумовить збільшення коефіцієнтів a 1 і a 2, які за сталості густини енергії (e = U 0/ V) так і залишаються сталими.

За теорією пружності, якщо s < s0, руйнується тіло, а енергія розсіюється. Крім того, відомо, що навіть слабкі періодичні зусилля спричиняють утворення певних тріщин (шпарин), у результаті чого тіла руйнуються після певного циклу дій, навіть якщо s < s0. Затрати енергії визначаються кількістю циклів, що передують руйнуванню. Виходячи з цього Г. С. Ходаков вважає, що кількість енергії, яка потрібна для руйнування твердого тіла розміром X на частинки, сумарна поверхня яких дорівнює a 2 X 2, завжди визначається сталою густиною енергії, потрібною для крихкого руйнування. Усе це і складає сутність закону подрібнення Кірчакова – Кікка.

Крім розглянутих рівнянь, маємо й інші, які описують залежність між властивостями подрібненого матеріалу, ступенем подрібнення (i), об’ємною часткою подрібнення матеріалу (а 0) і затратами енергії.

П. М. Сіденко, аналізуючи процеси подрібнення, зазначає, що процес розмелювання матеріалів механічними методами – досить складний процес. Дуже складно враховувати характер, величину, напрям сил, завдяки дії яких матеріал подрібнюється. Тому намагання описати процес подрібнення якимось одним узагальненим рівнянням навряд чи можна.

Наприклад, для отримання одних і тих самих результатів розмелювання конкретного матеріалу різними способами необхідно виконати різну роботу. Різницю в енергетичних витратах на подрібнення матеріалу різними способами, але з однаковим кінцевим результатом, можна було б урахувати за допомогою коефіцієнта корисної дії певного способу, який можна визначити як відношення корисної роботи до загальної витраченої роботи. Остання завжди більша від необхідної, оскільки частина енергії витрачається на деформацію матеріалу без його подрібнення і виділяється у вигляді тепла, витрачається на подоланнясил тертя між матеріалом та робочими елементами подрібнювача, порушення конгломератів та ін.

Слід зважати на те, що процес розмелювання має декілька етапів, на кожному з яких отримують продукти диспергування різної дисперсності. У цих продуктах наявні також частинки, які досягли заданого розміру і не повинні більше розмелюватись. Залишаючись в продукті, вони сприймають на себе частину енергії і продовжують подрібнюватись і, тим самим, уповільнюють дію процесу в потрібному напрямі.

На величину загальної роботи також значно впливають умови подрібнення.

Визначати загальну роботу (енергію) не складно, оскільки її можна визначати простим заміром. Складніше визначати ту мінімальну роботу, яка потрібна для отримання заданого результату подрібнення безвідносно до способу подрібнення. Визначення цієї роботи дає змогу розрахувати коефіцієнт корисної дії кожного способу подрібнення.

П. М. Сіденко зазначає, що багато матеріалів, особливо крихких, у разі стиснення не мають залишкових деформацій. Вони абсолютно пружні і для них можливе використання відомого виразу для визначення роботи деформації:

. (2. 7)

. (2. 7)

Він пропонує у цьому виразі замінити поточні напруги  на межу міцності

на межу міцності  матеріалу, що дозволить визначити роботу, яка виконується під час подрібнення матеріалу об’ємом

матеріалу, що дозволить визначити роботу, яка виконується під час подрібнення матеріалу об’ємом  за один цикл. Ця робота дорівнює:

за один цикл. Ця робота дорівнює:

|

|

|

|

|

Дата добавления: 2014-11-20; Просмотров: 1067; Нарушение авторских прав?; Мы поможем в написании вашей работы!