КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Прикладная механика 3 страница

|

|

|

|

Таблица 2.2.

| Типы деформации | Схема сил и напряжений | Напряжения, выраженные через внутренние силовые факторы |

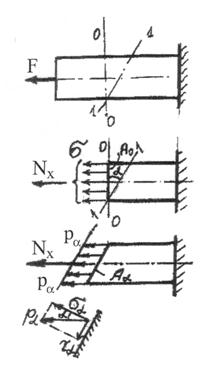

Осевое растяжение-сжатие:

Направление силы F совпадает с осью бруса (стержня). В сечении бруса действует обобщенная внутренняя осевая сила Nx=  Fi. Внутренняя сила Nx распределяется равномерно в поперечном сечении 0-0 в виде нормальных напряжений Fi. Внутренняя сила Nx распределяется равномерно в поперечном сечении 0-0 в виде нормальных напряжений  . В наклонном сечении – в виде нормальных . В наклонном сечении – в виде нормальных  и касательных напряжений и касательных напряжений  . Закон Гука при растяжении-сжатии: ∆ℓ−ℓ1−ℓ0 абсолютное удлинение стержня (мм)

ε =∆ℓ/ℓ - относительное удлинение стержня, А- площадь сечения (мм)

∆ℓ=F· ℓ0 / E ·А . Закон Гука при растяжении-сжатии: ∆ℓ−ℓ1−ℓ0 абсолютное удлинение стержня (мм)

ε =∆ℓ/ℓ - относительное удлинение стержня, А- площадь сечения (мм)

∆ℓ=F· ℓ0 / E ·А

|

| Nx =   const const

= Nx / A0 = F / A0

Nx = = Nx / A0 = F / A0

Nx =  A0 ;

Nx = A0 ;

Nx =

>0 – при растяжении >0 – при растяжении

<0 – при сжатии

рa = <0 – при сжатии

рa =  = =  sa

sa  нормальные и

касательные

ta напряжения наклоном

сечении 1-1

sa = рa cos a; ta = pa sina

sa = scos2 ta = 1/2ssin2a

sa max = s (в сечении 0-0)

ta max = s / 2 (при a = 450) нормальные и

касательные

ta напряжения наклоном

сечении 1-1

sa = рa cos a; ta = pa sina

sa = scos2 ta = 1/2ssin2a

sa max = s (в сечении 0-0)

ta max = s / 2 (при a = 450)

|

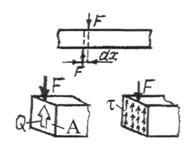

Сдвиг (срез): в поперечном сечении бруса действует сила Q, распределенная равномерно по поверхности сечения в виде касательных напряжений Сдвиг (срез): в поперечном сечении бруса действует сила Q, распределенная равномерно по поверхности сечения в виде касательных напряжений

|

| Q = F = òAt × dA Q = t × A t = const t = Q/A |

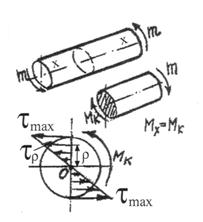

Кручение: в поперечном сечении вала действует крутящий момент m = Мx = Мк распределенный по поверхности сечений в виде касательных напряжений  по линейному закону. По краям сечения по линейному закону. По краям сечения  max, в центре max, в центре  .

Мк - положительный, т.е. Мк>0, если направление его действия – против часовой стрелки, а наоборот Мк<0 .

Мк - положительный, т.е. Мк>0, если направление его действия – против часовой стрелки, а наоборот Мк<0

|

| Mk = òAtpdAp; tp = Mkp/Jp Jr = òAr2 dA; Jr = pD4 / 32 – полярный момент инерции (мм4); Wr = Jr / rmax = pD3 / 16 – полярный момент сопротивления (мм3) tmax = Mk tmax / Jmax = Mk / Wr tmax = Mk / Wr |

Изгиб (чистый): изгибающий момент Мu, действующий в плоскости симметрии, распределяется по поверхности сечения в виде нормальных напряжений  по линейному закону. по линейному закону.  max – в крайних точках сечения по оси Y, max – в крайних точках сечения по оси Y,

= 0 – в центре сечения. = 0 – в центре сечения.

|

| Mu = òAs × dA × y s = Mu × y / Jz smax = Mu × y max / Jz Jx = òAy2dA – осевой момент инерции smax = Mu / Wz Wz = Jz / ymax – осевой момент сопротивления Jz = bh3 /12; Wz = bh2 / 6(1) Jy = hb3 /12; Wz = hb2 / 6(2) Jz(y) = pD4/64;Wz(y) = pD3/3 (для круга) |

|

|

|

2.3. Механические характеристики материалов

При проектировании, при расчетах элементов конструкций на прочность, жесткость и устойчивость и выборе соответствующих материалов необходимо знать их механические характеристики. К механическим характеристикам материалов относятся:

1. Упругость – способность материала восстанавливать свои первоначальные формы и размеры после снятия внешних нагрузок. Упругие свойства материалов характеризуют величины пределов пропорциональности ( пц) и упругости (

пц) и упругости ( у).

у).

2. Пластичность – способность материала приобретать пластические неисчезающие деформации после снятия внешней нагрузки. Пластичность материала характеризуется пределом текучести ( т) и коэффициентами остаточного удлинения (

т) и коэффициентами остаточного удлинения ( ) и сужения шейки (

) и сужения шейки ( ) испытуемого образца.

) испытуемого образца.

3. Прочность при статическом нагружении. Оценивается по пределам прочности (временное сопротивление)  в и текучести материалов

в и текучести материалов  т. По

т. По  в оценивается прочность хрупких материалов, по

в оценивается прочность хрупких материалов, по  т - прочность пластичных материалов.

т - прочность пластичных материалов.

4. Прочность при ударной нагрузке – способность материала противостоять ударной нагрузке, оценивается по ударной вязкости материала “a”.

5. Выносливость материала или усталостная прочность – способность материала противостоять воздействию циклически изменяющихся напряжений. Выносливость материала оценивается по величине предела выносливости, как правило, при симметричном цикле нагружения ( -1) как наиболее опасном.

-1) как наиболее опасном.

6. Твердость материала связана соотношением с пределом прочности материала и определяется на ряде приборов посредством вдавливания в поверхность материала шарика, конуса, алмазной пирамиды (методы определения твердости по приборам Бринеля, Роквелла, Виккерса и др.).

|

|

|

Механические характеристики определяются экспериментальным путем в лабораторных условиях посредством испытания образцов, стандартной формы.

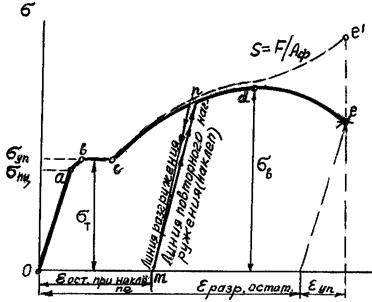

По результатам испытаний строятся диаграммы, например растяжения и сжатия.

|

|

Рис.2.3

Диаграмма растяжения пластичного

материала (сталь 3)

I. «Оa»,ав - зона упругого деформирования ( II. bc – площадка текучести

III. cd – зона упрочнения

IV. de – зона разрушения

n-m – линия разгружения (

II. bc – площадка текучести

III. cd – зона упрочнения

IV. de – зона разрушения

n-m – линия разгружения ( )

m-n - линия повторного нагружения, упругие свойства проявляются (повышаются) до точки n – это наклёп

c-e – линия истинных напряжений

Аф – фактическая площадь поперечного сечения при растяжении. )

m-n - линия повторного нагружения, упругие свойства проявляются (повышаются) до точки n – это наклёп

c-e – линия истинных напряжений

Аф – фактическая площадь поперечного сечения при растяжении.

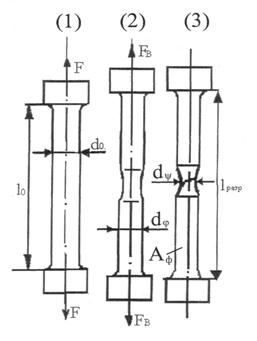

| Рис.2.4.

Эскизы образцов:

; ;  ; ;  (1) – в начале испытаний

(2) – начало разрушения

(3) – после разрушения

(1) – в начале испытаний

(2) – начало разрушения

(3) – после разрушения

- коэффициент остаточного удлинения. - коэффициент остаточного удлинения.

- коэффициент сужения шейки - коэффициент сужения шейки

и и  - характеризуют пластичность материала - характеризуют пластичность материала

|

При сжатии характеристики механической прочности пластичных материалов вплоть до предела текучести совпадают с их значениями при растяжении:

sуп(сж)» sуп(раст), sпц(сж)» sпц(раст), sт(сж)» sт(раст)

Коэффициент Пуассона (n)совместно с модулем упругости (Е и G) является константой, характеризующей упругие свойства материала и связанные между собой зависимостью G= Е / 2(1+n)

Коэффициент Пуассона (n) определяется экспериментально или дается в справочниках для рассматриваемого материала.

Рис.2.4

Рис.2.4

| Определение коэффициента Пуассона

Коэффициент поперечной деформации (рис.2.4).

(определяются тензометрами) (определяются тензометрами)

- коэффициент Пуассона

n - характеризует упругие свойства материалов

n = 0…0,5 (см. табл.)

n = 0,25…0,35 (для стали)

Значения ²n² одинаковы при сжатии и растяжении - коэффициент Пуассона

n - характеризует упругие свойства материалов

n = 0…0,5 (см. табл.)

n = 0,25…0,35 (для стали)

Значения ²n² одинаковы при сжатии и растяжении

|

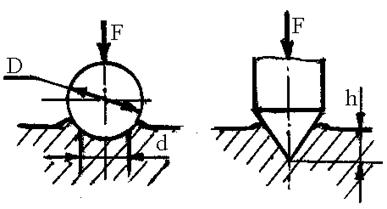

На рис.2.5 даны схемы определения твердости материалов. Твердость материала связана количественно с пределом прочности материала и служит в качестве экспресс-метода экспериментальной оценки прочности материалов.

а) б)

|

Рис.2.5.

а) Определение твердости материала по Бринелю НВ» 0,35sв

б) Определение твердости по Роквеллу.

2.5. Принцип расчета на прочность, жесткость

Напряжения, при которых возникает тот или иной вид разрушения (хрупкое или пластичное), называют предельными. Для хрупких материалов предельным напряжением ( пред) является предел прочности (

пред) является предел прочности ( в), а для пластичных – предел текучести (

в), а для пластичных – предел текучести ( т). Максимально допускаемое рабочее (расчетное) напряжение, обозначаемое

т). Максимально допускаемое рабочее (расчетное) напряжение, обозначаемое  исходя из условий прочности, должно быть меньше предельного.

исходя из условий прочности, должно быть меньше предельного.

|

|

|

Отношение предельного к максимально допустимому рабочему напряжению должно быть больше 1 и называется коэффициентом запаса – (n)

sт

= s пред

sв  n - коэффициент запаса

n - коэффициент запаса

sпред /

n > 1

n > 1

Коэффициент запаса n учитывает следующие основные факторы.

1. Погрешности в создании рабочей модели.

2. Возможные превышения, нагрузки в процессе эксплуатации.

3. Степень ответственности изделия.

4. Несовершенства в определении свойств материала.

5. Вероятность возможных экстремальных ситуаций (землетрясение, случайный удар и т.п.).

Величина коэффициента запаса n устанавливается, исходя из главных условий: надежности и экономичности для каждого вида изделия или элемента конструкции. Зная величину коэффициента запаса, определяют допускаемые напряжения  для деформаций растяжения-сжатия и изгиба, и

для деформаций растяжения-сжатия и изгиба, и  для сдвига и кручения. При увеличении n увеличивается материалоемкость и вес ЭК.

для сдвига и кручения. При увеличении n увеличивается материалоемкость и вес ЭК.

Поэтому величина n должна быть оптимальной, обеспечивая требуемую надежность, экономичность и материалоемкость конструкции. При сложном сопротивлении (например, изгиб с кручением) в сечении одновременно действуют нормальные и касательные напряжения. В этих случаях определяют эквивалентные (приведенные) напряжения по той или иной теории (гипотезе) прочности,  условие прочности при сложном сопротивлении.

условие прочности при сложном сопротивлении.

По условию прочности максимальное эксплуатационное напряжение smax, действующее в опасном сечении, не должно превышать допустимое напряжение  . Для пластичных материалов

. Для пластичных материалов

smax £ [s].

Для хрупких материалов при растяжении smax £ [s]p, при сжатии

Допустимые напряжения определяются либо по экспериментальным данным, либо берутся из справочников.

/n

/n

Из условия прочности решаются 3 вида задач:

|

|

|

Для соответствующих типов деформаций решение задач из условия прочности даны в табл. 2.3.

Таблица2.3.

Расчеты на прочность бруса с прямолинейной осью

|

|

|

|

|

|

|

При определенных условиях эксплуатации для элементов конструкций необходимо выполнение условий жесткости.

Расчет на жесткость ЭК, форме бруса, имеет целью определение наибольших линейных и угловых перемещений под действием внешней нагрузки и сопоставление их с допускаемыми величинами. При этом условие жесткости в общем виде

;

;  ,

,

где  и θ - относительное линейное и угловое перемещение под нагрузкой,

и θ - относительное линейное и угловое перемещение под нагрузкой,

и [ θ ]- допускаемое для данного ЭК линейное и угловое относительные перемещения.

и [ θ ]- допускаемое для данного ЭК линейное и угловое относительные перемещения.

1. Перемещения при растяжении-сжатии:

l - абсолютное удлинение (укорочение) стержня (мм);

l - абсолютное удлинение (укорочение) стержня (мм);

- относительное удлинение (укорочение) стержня;

- относительное удлинение (укорочение) стержня;

l 0 – первоначальная длина стержня  =

=  l / l 0;

l / l 0;

- условие жесткости.

- условие жесткости.

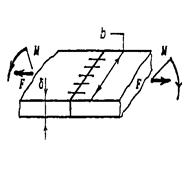

2. Перемещения при сдвиге (срезе):

S – абсолютный сдвиг (мм);

S – абсолютный сдвиг (мм);

- относительный сдвиг,

- относительный сдвиг,  S/а;

S/а;

а – расстояния между сдвигаемыми поверхностями (мм);

- условия жесткости при сдвиге (срезе).

- условия жесткости при сдвиге (срезе).

3. Перемещения при кручении:

- угол закручивания (радиан);

- угол закручивания (радиан);

- относительный угол закручивания (рад/м),

- относительный угол закручивания (рад/м),

,

,  - условия жесткости при кручении.

- условия жесткости при кручении.

4. Перемещения при изгибе:

Деформация изгиба характеризуется двумя параметрами: величиной прогиба

у (мм) и углом поворота сечения  (рад):

(рад):

у max  - условие жесткости по прогибу;

- условие жесткости по прогибу;

- условие жесткости по углу поворота сечения.

- условие жесткости по углу поворота сечения.

5. Задачи, решаемые из условия жесткости

Из условий жесткости решаются 3 вида задач (табл.2.4):

1. Проверка на жесткость.

2. Определение размеров сечения из условия жесткости.

3. Определение максимально допустимой нагрузки из условия жесткости.

Таблица 2.4.

Тесты к разделу «Сопротивление материалов»

1. Условие прочности при растяжении – сжатии: N= ∑Fi

Ответ: а) σmax=Nmax /А ≤[G]; б) Nmax =σmax А; в) Nmax = ∑Ni.

i=1

2. Условие прочности при сдвиге

Ответ: а) Q ≤ [τ] ·А; б) τ max = Q / А ≤ [τ]; в) τ max / [τ] ≤ 1.

3. Условие прочности вала при кручении:

Ответ: а) τ max = Мк · Wρ ≤ [τ]; б) τ max = | Мк | max / Wρ ≤ [τ],

в) | Мк | max ≤ [τ] · Wρ.

4. Условие прочности при чистом изгибе:

Ответ: а) τ max + σmax ≤ [σ]; б) Wρ / σmax ≥ [σ];

в) σmax = | Мmax | / Wz ≤ [σ].

Вопросы к разделу «Сопротивление материалов»

1. Назовите характеристики пластичности материала.

2. Для чего определяют твердость материалов?

3. Какие материалы называются пластичными, а также хрупкими?

4. Какие напряжения называют предельными?

5. Что такое коэффициент запаса?

6. Предельно допустимые напряжения. Как они применяются для растяжения и сжатия?

7. Как находят опасные сечения?

Раздел 3. Детали машин

Раздел 3. Детали машин

3.1. Основные понятия

Деталью называется изделие, изготовленное из однородного материала без применения сборочных операций. Машиной называют устройство, преобразующее за счет механического движения вид энергии, материал или информацию. Проектирование машины – сложная задача, включающую в себя выбор материалов, разработку конструкций деталей, технологию их изготовления, обеспечивающих работоспособность машины в целом. Работоспособность – способность машины или детали выполнять заданные функции в течение заданного срока.

Основными критериями работоспособности детали являются:

- прочность, т.е. способность детали сопротивляться действующим нагрузкам без разрушения или пластического деформирования;

- жесткость, т.е. способность сопротивляться изменению формы и размеров под действием приложенных силовых факторов;

- износостойкость, т.е. способность сохранять форму и размеры поверхностей трения в течение срока эксплуатации.

На работоспособность также влияют теплостойкость, виброустойчивость, эрозионная и коррозионная стойкость и т. д.

Работоспособность детали тесно связана с понятием надежности, т.е. способностью выполнять свои функции в течение заданной наработки при сохранении эксплуатационных характеристик в необходимых пределах.

Различают следующие типы расчетов деталей машин на прочность:

проектный, проверочный и расчет допустимой нагрузки. Их содержание аналогично как в сопротивлении материалов.

Нагрузки, действующие на детали современных машин, можно разделить на три большие группы.

1. Ударные (динамические ) нагрузки характеризуются очень кратким во времени действием, но могут быть весьма значительными по величине. Сопротивление конструкционных материалов таким нагрузкам определяется их ударной вязкостью и представляет собой самостоятельную задачу. Подобный вид нагружения характерен для деталей транспортных машин.

2. Статические нагрузки характеризуются постоянством во времени. К данному виду можно условно отнести нагрузки, действующие на детали, работающие в условиях длительного эксплуатационного цикла (резервуары давления, стержни болтов в соединениях с предварительной затяжкой и т.д.).

3. Большинство деталей машин в процессе эксплуатации подвергается воздействию переменных во времени нагрузок, характер изменения которых бывает как закономерным так и случайным. В результате приложения таких нагрузок происходит процесс накопления повреждений, ведущий к появлению трещины и разрушению (явление механической усталости). Если переменная нагрузка повторяется периодически, ее называют циклической.

Разрушение деталей современных машин приводит, как правило, к возникновению аварийных ситуаций. Поэтому в расчеты закладывают не предельные характеристики материалов, а допускаемые напряжения, отличающиеся от них в некоторое число раз, называемое запасом прочности.

3.2. Соединения деталей машин

В машинах детали соединяют разными способами в сборочные единицы или узлы, например, редуктор, подшипник, муфта и т.д. В зависимости от требований, предъявляемых к сборочной единице, ее назначения и конструкции, входящие в нее детали образуют два класса соединений, различающихся по принципу возможности демонтажа.

Соединения, допускающие повторную сборку-разборку без нарушения работоспособности как деталей, так и элементов крепежа, называют разъемными. К таким соединениям относятся резьбовые (болтовые, винтовые, шпилечные), шлицевые, шпоночные и т.д.

Соединения, не допускающие разборку без повреждения деталей или элементов крепежа, считают неразъемными. В данную группу входят наиболее распространенные – сварные, а также заклепочные, паяные, клеевые и др.

Сварными называются соединения деталей, связанных в зоне контакта межатомными силами, которые возникают при местном сплавлении или совместном пластическом деформировании. Поэтому различают два вида сварки – плавлением и давлением.

|

Сварные соединения обладают высокой прочностью при статическом нагружении, хорошей технологичностью, герметичностью. Сопротивление сварных соединений усталости понижено вследствие наличия в швах концентраторов напряжений – трещин, непроваров, и т.д.

|

а) б) в)

Рис. 3.1. Виды сварных соединений

По взаимному расположению соединяемых деталей различают стыковые, нахлесточные и угловые сварные соединения (рис. 3.1). Сварные соединения проверяют на прочность по номинальным сечениям соединяемых деталей без учета утолщения швов.

Условия прочности для стыкового шва, нагруженного согласно схеме (рис. 3.1. а) имеют вид:

Нахлесточные сварные соединения подразделяют по взаимному положению сварного шва и направлению действующей нагрузки на лобовые, фланговые и комбинированные.

Для нахлесточного флангового шва (рис.3.1, б) условие прочности –

или

или  ,

,

где k - катет шва;  сум - суммарная длина сварного шва; h = k cos 450 = 0,7 k;

сум - суммарная длина сварного шва; h = k cos 450 = 0,7 k;  сум = 2

сум = 2  .

.

Заклепочные соединения используются для сборки листовых и профильных элементов конструкций корпусов, ферм, резервуаров давления и т.д. При эксплуатации основными нагрузками для них служат продольные силы, стремящиеся сдвинуть соединяемые детали одну относительно другой.

Заклепочные соединения обладают большей, чем сварные, прочностью при повторных ударных и вибрационных нагрузках.

|

Заклепка (рис. 3.2) представляет собой стержень круглого поперечного сечения с головками той или иной формы. Одну из них, закладную, выполняют на заготовке заранее. Вторую, замыкающую, формируют посредством обжимки при сборке. Располагалась в определенном порядке, заклепки образуют заклепочные швы. Заклепочные соединения выполняют прочными, плотными, прочно-плотными, одно-, двух- и многорядными.

|

|

|

|

|

Дата добавления: 2014-12-08; Просмотров: 515; Нарушение авторских прав?; Мы поможем в написании вашей работы!