КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Из быстрорежущих сталей

Температурные режимы термической обработки инструментов

Некоторых быстрорежущих сталей

| Сталь | Температура закалки, °С | Состав твердого раствора, % (атомн.) | К4р58, °С | Остаточный аустенит, % | ||||

| W | Мо | V | Сr | Со | ||||

| Р18 | – | – | ||||||

| Р9 | 2,5 | – | 1,5 | – | ||||

| Р6М5 | – | |||||||

| Р6М5К5 | ||||||||

| Р0М2ФЗ | – | – | ||||||

| Р3М3Ф2 | – |

Быстрорежущая сталь, содержащая кобальт, превосходит по режущим свойствам остальные стали (он повышает красностойкость), но кобальт очень дорогой элемент.

Температурные режимы термической обработки инструментов из быстрорежущих сталей приведены в табл. 3.4.

Таблица 3.4

| Марка стали | Закалка | Отпуск | ||||

| Температура, °С | Твердость HRC | Количество аустенита, % | Температура, °С | Число отпусков | Твердость HRC | |

| Р18 | 1270–1290 | 62–64 | 63–65 | |||

| Р12 | 1240–1260 | 62–64 | 63–65 | |||

| Р9 | 1220–1240 | 62–64 | 63–65 | |||

| Р6М5 | 1210–1230 | 62–64 | 2-3 | 63–65 | ||

| Р0М2ФЗ | 1190–1220 | 62–63 | 63–65 |

Остаточный аустенит – нежелательная структурная составляющая в инструментальных сталях. Он снижает твердость, уменьшает теплопроводность (поэтому при прочих равных условиях режущая кромка инструмента нагревается до более высокой температуры).

Выдержка при температуре закалки, способствуя переводу карбидов в раствор, действует аналогично повышению температуры закалки.

Охлаждение при закалке быстрорежущей стали следует производить в масле. В результате медленного охлаждения с высоких температур (например, на воздухе) могут выделиться карбиды, что ухудшает режущие свойства.

Весьма хорошие результаты (в смысле уменьшения закалочной деформации) дает ступенчатое охлаждение.

Для превращения остаточного аустенита в мартенсит производят обработку холодом или отпуск.

При обработке холодом продолжается мартенситная реакция и после охлаждения до –70…+80°С, все же аустенит сохраняется примерно 10%(допустимо более глубокое охлаждение вплоть до температуры жидкого азота (–196°С), но это не ведет к уменьшению количества остаточного аустенита, его сохраняется примерно еще 10%. Для уменьшения напряжения и отпуска мартенсита и после обработки холодом дается отпуск при 560°С.

Без обработки холодом остаточный аустенит может быть превращен в мартенсит отпуском. Для этого закаленную сталь нагревают до 560°С, при этом из аустенита выделяются карбиды типа М2С. Для более полного превращения операцию отпуска повторяют два или три раза (так называемый «многократный отпуск»).

Графики термообработки быстрорежущей стали с обработкой холодом или многократным отпуском приведены на рис. 3.10 и 3.11.

Рис. 3.10. Режим термической обработки инструментов из быстрорежущей стали с обработкой холодом

Рис. 3.11. Режим термической обработки с многократным отпуском

Исследование структуры хорошо иллюстрирует изменение в ее строении.

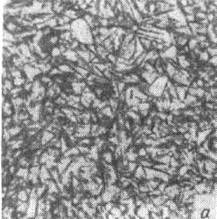

На рис. 3.12 показана структура стали Р6М5 после закалки от разных температур. На рис. 3.12, а – недогрев; видно большое количество нерастворившихся карбидов; на рис. 3.12, в – перегрев, крупное зерно, на рис. 3.12, б структура правильно закаленной стали.

Рис. 3.12. Структура (×500) закаленной быстрорежущей стали Р6М5

при температуре закалки, °С:

а – 1150; б – 1200; в – 1250

На рис. 3.13 показана структура отпущенной стали. Низкий отпуск против оптимального нагрева не вызвал способности превращения аустенита в мартенсит. На рис. 3.13, а белые поля – остаточный аустенит; после многократного отпуска остаточного аустенита нет (рис. 3.13, б).

Перед термической обработкой быстрорежущая сталь должна быть хорошо отожжена.

Обычно проводят изотермический отжиг, т. к. это ускоряет процесс. В этом случае сталь нагревают до 860–900°С и после выдержки охлаждают до 700–750°С. В этом интервале температур сталь выдерживают до окончания превращения аустенита, которое заканчивается за 1,5–2,0 ч.

Твердость поcлe такой обработки должна составлять 207–255 НВ. Структура состоит из сорбита с включениями первичных и вторичных карбидов.

Рис. 3.13. Структура (× 600) отпущенной быстрорежущей стели Р6М4

при температуре отпуска, °С:

а – 500; б – 600

Качество быстрорежущей стали в значительной степени определяется также степенью ее прокованности. При недостаточной проковке наблюдается так называемая карбидная ликвация (рис. 3.14), представляющая собой остатки участков ледебуритной эвтектики, не разбитых ковкой. Чем резче выражена карбидная ликвация, тем ниже качество быстрорежущей стали (понижается стойкость инструмента в работе, увеличивается его хрупкость и т. д.).

Рис. 3.14. Карбидная ликвация быстрорежущей стали, полученной по обычной технологии (а) и методом порошковой металлургии (б)

Разумеется, в быстрорежущей стали, изготовленной методами порошковой металлургии, карбидная ликвация отсутствует.

|

|

Дата добавления: 2014-11-29; Просмотров: 639; Нарушение авторских прав?; Мы поможем в написании вашей работы!