КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Стадии процесса

|

|

|

|

· приготовление исходных компонентов (очистка ВХ, обессоливании воды ионитами, растворении инициатора в мономере и растворении эмульгатора – стабилизатора суспензии– в воде),

· полимеризация ВХ,

· удаление незаполимеризевавшегося мономера из реакционной массы,

· усреднение суспензии,

· выделение полимера из суспензии,

· промывка, отжим и сушка полимера, просев, расфасовка и упаковка.

Первые стадии процесса, включая усреднение суспензии, проводятся периодически, остальные – непрерывно.

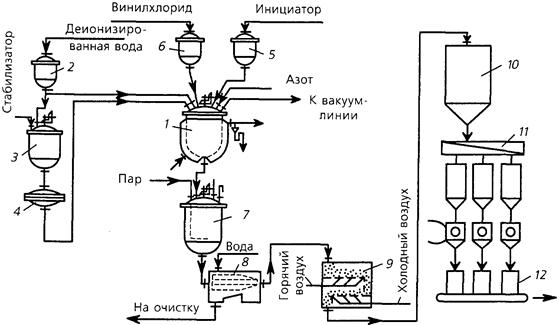

Описание технологического процесса. В работающий под давлением реактор 1 объемом 20-40 м3, оснащенный мешалкой и рубашкой для обогрева и охлаждения реакционной смеси, подают определенные количества деионизированной воды из емкости 2, раствора стабилизатора из емкости 3 (через фильтр 4) и раствора инициатора в мономере из мерника 5 (рис. 4.5). Затем реактор продувают азотом и при перемешивании загружают жидкий ВХ из сборника 6. После загрузки компонентов в реактор в рубашку реактора подают горячую воду для нагрева реакционной смеси до 40 ºС. Продолжительность полимеризации при 42-88 °С и давлении 0,5-1,4 МПа составляет 20-30 ч, конверсия мономера 80-90 %. Окончанием процесса считают понижение давления в реакторе до 0,33-0,35 МПа. Вакуум необходим для удаления из аппарата непрореагировавшего ВХ, который затем собирается в газгольдере и направляется на ректификацию. После очистки он вновь используется для полимеризации.

Рис. 4.5 – Схема производства поливинилхлорида в суспензии: 1 – реактор: 2 – емкость деионизированной воды; 3 – емкость раствора стабилизатора; 4 – фильтр; 5 – весовой мерник раствора инициатора; 6 – сборник винилхлорида; 7 – сборник-усреднитель; 8 – центрифуга; 9 – сушилка; 10 – бункер; 11 – узел рассева порошка; 12 – тара для порошка поливинилхлорида.

|

|

|

Суспензию образовавшегося полимера передают в сборник-усреднитель 7, в котором ее смешивают с другими партиями, охлаждают и сливают в центрифугу непрерывного действия 8 для отделения полимера от водной фазы и промывки его водой. Промывные воды поступают в систему очистки сточных вод. Порошок с влажностью 25-35 % подается в сушилку 9, где его сушат горячим воздухом при 80-120 °С до содержания влаги 0,3-0,5 %. Затем порошок сжатым воздухом передают в бункер 10, а из него в узел рассева 11. Полученный порошок упаковывается, а непросеянная крупная фракция поступает на дополнительный размол.

В последнее двадцатилетие ведущие западные разработчики технологии ПВХ и компонентов для его производства провели широкие исследовательские и поисковые работы, направленные на интенсификацию полимеризационного процесса и снижение материальных и энергетических затрат, что позволило значительно удешевить создание новых установок. Все эти достижения были реализованы в значительной степени за счет применения новых компонентов рецептурного формата технологии, включающего следующие агенты:

- эмульгирующая система на основе первичного и вторичного поливиниловых спиртов и (часто) эфиров целлюлозы, позволяющая осуществлять полимеризационный процесс по так называемому «горячему» методу загрузки реактора;

- инициирующая система на основе пероксидикарбонатов и несимметричных пероксиэфиров, обеспечивающая равномерное тепловыделение в реакторе и возможность максимального использования поверхности теплосъема реактора;

- антикоркообразователь в реакторе, позволяющий проводить до 500 операций полимеризации без вскрытия реактора для чистки внутренней поверхности от наростов полимера;

- антивспениватель в реакторе, обеспечивающий предотвращение образования «сухой» пены в реакторе и тем самым коркообразование на верхней сфере реактора и в обратном конденсаторе;

|

|

|

- ингибитор полимеризации и стоппер аварийных ситуаций;

- пеногаситель на дегазации;

- ингибитор на стадии рекуперации мономера.

|

|

|

|

|

Дата добавления: 2014-12-08; Просмотров: 1191; Нарушение авторских прав?; Мы поможем в написании вашей работы!