КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Схватывание и заедание поверхностей при трении

|

|

|

|

Сущность процесса. Схватывание при трении — приваривание, сцепление, местное соединение двух твердых тел под действием молекулярных сил. При этом образуются прочные металлические связи в зонах непосредственного контакта поверхностей. В местах схватывания исчезает граница между соприкасающимися телами, происходит сращивание одно- и разноименных металлов.

На образовании прочных металлических связей между двумя заготовками основаны такие технологические процессы, как кузнечная сварка, контактная сварка сопротивлением и плакирование методом горячей прокатки. Но в отличие от схватывания при трении эти процессы характеризуются соединением металлов при значительном давлении и при температуре выше температуры рекристаллизации. В этих технологических процессах, как и при спекании изделий, большое значение имеет диффузия. На явлении схватывания при совместном пластическом деформировании металлов базируются технологические процессы холодной сварки металлов и получения биметаллов методом холодной прокатки. Схватывание между инструментом и обрабатываемым металлом наблюдается при обработке давлением, а при резании оно проявляется в виде наростообразования на резце. Если при технологических процессах соединения металлов методом холодной сварки и плакирования схватывание используется целеустремленно, то при резании, холодной обработке давлением и при трении схватывание является вредным сопутствующим процессом.

Единой точки зрения на механизм процесса схватывания при трении пока нет. Остановимся на одной из гипотез схватывания. Опыты по трению чистых металлических поверхностей в вакууме показали, что при относительном движении поверхности. Повреждаются, и сопротивление их смещению того же порядка, что и сопротивление материалов срезу. Отсюда можно сделать вывод, что для образования прочных связей между металлами в холодном состоянии необходимо отсутствие на соприкасающихся поверхностях всякого рода пленок и загрязнений. Это условие является обязательным.

|

|

|

Что же представляет собой процесс схватывания в обычных условиях?

Если приложить нагрузку к двум соприкасающимся металлическим образцам, чтобы обеспечить между ними достаточную площадь контакта (на расстояниях порядка межатомных), то в результате взаимодействия атомов произойдет схватывание поверхностей, представляющее собой спонтанный процесс, протекающий с выделением энергии. Если у одного и того же металла контактируют два кристаллита с одинаковой ориентацией, т. е. с параллельным расположением кристаллографических плоскостей, то произойдет их простое сращивание в один общий кристаллит. Если же кристаллиты имеют различную ориентацию, то между ними образуется переходная зона той же природы, что и межкристаллитная зона в поликристаллах. Для построения переходной зоны используется поверхностная энергия, высвобождающаяся в результате исчезновения контактирующих поверхностей. Если контактируют два разноименных металла, то между ними тоже образуется переходная зона и возникают металлические связи большей или меньшей прочности.

Схватывание между металлами, покрытыми пленками окислов или другими химическими соединениями (сульфидами, хлоридами) и адсорбированными пленками без специальной полной очистки поверхностей, очевидно, будет возможно при наличии условий для удаления пленок на достаточном числе участков и при сближении поверхностей на этих участках на межатомное расстояние. Такие условия могут быть в результате пластической деформации при действии одной только нормальной нагрузки в зависимости от соотношения механических свойств пленки и металла. Если сопротивление пленки деформированию значительно больше, чем сопротивление металла (твердость пленки выше твердости металла), то при достаточной нагрузке металл пластически деформируется. Пленка при этом не растекается, а разрывается на отдельные части, связанные с металлом, почти не изменяя общую площадь. Происходит выход основного металла в промежутки между частями пленки и совершается схватывание на чистых вновь образованных поверхностях металла. Если твердость пленки меньше твердости металла, то пленка деформируется вместе с металлом, не разрушаясь, схватывания не возникает.

|

|

|

Один и тот же металл в зависимости от свойств пленок на его поверхности может обладать способностью к схватыванию или такую способность не проявлять.

На процесс схватывания влияет толщина металлических и оксидных пленок в связи с неизменным присутствием на них адсорбированных пленок из внешней среды. На разорванных участках толстых пленок, по-видимому, вследствие их большой пористости, загрязнения под нагрузкой почти не выдавливаются. Загрязнения с тонких пленок стекают и препятствуют схватыванию поверхностей.

Схватывание металлов происходит не только при повышенных, но и при нормальных температурах и, что особенно примечательно, независимо от длительности пребывания металла в контакте. С повышением температуры процесс схватывания облегчается.

Адгезионное действие при трении аналогично схватыванию. Прочность схватывания или адгезии двух поверхностей может быть оценена величиной напряжений растяжения, необходимых для разрушения образовавшихся связей. Эта величина зависит для данной пары трения от площади сцепления. Поскольку при контакте между телами действуют силы упругости даже в области пластического течения, то при снятии нагрузки достаточно действия только упругих сил, чтобы разорвать образовавшиеся связи. Подобного самопроизвольного разрушения связей не будет, если общая площадь сцепления превышает некоторый минимум.

Схватывание между металлическими поверхностями при некоторых режимах трения без смазочного материала возникает сравнительно легко. Пластическое деформирование на площадках фактического контакта и внедрение одной поверхности металла в другую создают условия для удаления окисных и адсорбированных пленок масел, жиров, газов и влаги и образования узлов схватывания. Узел схватывания — это местное соединение поверхностей, образующееся при трении в результате схватывания. Местное соединение поверхностей при трении вследствие адгезии называют узлом адгезии.

|

|

|

Необходимой предпосылкой для образования узла схватывания на поверхностях трения является разрушение смазочной пленки. Оно может произойти под действием высокой температуры при упругой деформации поверхностных слоев, при наличии значительной пластической деформации или при совместном действии повышенной температуры и пластической деформации [27].

В. Н. Гуляев и И. Н. Лагунцев выдвинули гипотезу для объяснения различной способности металлов к схватыванию. Молекулы водорода, кислорода, азота и некоторые другие двухатомные молекулы, адсарбируясь на металлических поверхностях, переходят в атомарное состояние, благоприятствующее диффузии в металл.

Доказано, что азот, углерод и водород могут входить в кристаллическую решетку металла, куда также проникает кислород при малом количестве его на поверхности в начальный период окисления. Следовательно, если на поверхности контакта адсорбированные атомы способны раствориться в поверхностных слоях контактирующих деталей, то наступит схватывание. Роль пластического деформирования заключается в разрушении поверхностных окисных пленок и снижении концентрации адсорбированных атомов на поверхности фактического контакта.

|

При изучении схватывания металлов Д. Н. Гаркуновым и И. В. Крагельским в 1956 г. было установлено условие глубинного вырывания при схватывании. Пусть известно изменение сопротивления материала срезу т по глубине z от поверхности трения: т=Ф(г). Если градиент механических свойств материала dt/dz>0, то прочность поверхностных слоев меньше, чем нижележащих, и глубинного вырывания при схватывании не будет. Если dx/dz<0 и прочность связи выше прочности основного металла, то при относительном движении поверхностей при схватывании произойдет глубинное вырывание.

|

|

|

Этот критерий в то время давал некоторые основания для создания материалов, которые обеспечивали бы благодаря положительному градиенту механических свойств по глубине чисто внешнее трение без переноса материала с одной поверхности трения на другую. Однако открытие избирательного переноса (ИП) при трении опровергло это положение; оно оказалось в принципе неверным. При избирательном переносе поверхностный слой металла разупрочняется, превращаясь в квазижидкое тело; при этом происходит перенос материала на твердую стальную поверхность (сжиженная медь переносится на сталь несмотря на положительный градиент механических свойств). Перенос при трении может быть отдельными атомами, их группами, мицеллами и небольшими кусками медной пленки (рис. 4.11). Существенным является упрочняющее дейстие твердой стальной поверхности на медную пленку в результате возникновения адгезионных сил. В зоне непосредственного контакта квазижидкая медная пленка как бы упрочняется, и при тангенциальном смещении разрыв получается в глубине медной пленки. Внешнее трение здесь переходит во внутреннее. Последний вид трения в данном случае выгоднее с точки зрения износостойкости деталей и энергетических потерь.

Изнашивание при схватывании. Процесс возникновения и разрушения узлов схватывания видоизменяется в зависимости от конструкции деталей, их материалов и режимов трения. Рассмотрим проявления схватывания и адгезии, наблюдаемые при испытании образцов на машинах трения и при исследовании технического состояния узлов трения машин.

1. Вырывы материала в виде микроскопических и субмикроскопических частиц с одной поверхности и перенос их на другую поверхность (рис. 4.12). Площадь частиц мала, масса их может быть до К)-10 г. При работе приваренные частицы срабатываются, вырываются и уносятся из зоны трения. Повреждения поверхностей наблюдаются под микроскопом, а мельчайшие частицы могут быть обнаружены лишь радиографией. Независимо от частоты образования узлов схватывания интенсивность изнашивания будет мала. Такое проявление схватывания не может вызвать катастрофического разрушения.

2. Образование тонкой пленки (налета) мягкого материала на твердой сопряженной поверхности, например, омеднение режущих кромок резца при резании меди и ее сплавов, намазывание бронзы на сталь (на валы, червяки, болты), свинца на сталь, стали или алюминиевого сплава на хромовое покрытие, полимера, резины на вал. Последствия такого схватывания следующие:

может наблюдаться интенсивное изнашивание, например, в случае, когда бронзовая пленка отделяется от стальной детали, уносится из зоны трения и возникает вновь;

при высокой скорости скольжения из-за большого тепловыделения, вызванного значительной силой трения между одноименными металлами, намазывание бронзы может закончиться заеданием;

намазывание вызывает резкое увеличение силы трения, не влияя заметно на износ (например, намазывание полиамидов на стальной вал);

намазывание является стадией предкатастрофического повреждения поверхностей трения; тончайший слой стали, намазанный на хромированную поверхность, схватывается со стальной поверхностью трения;

затем происходит обратный перенос хрома на покрытие с образованием новых больших очагов схватывания; таким образом, возникает сложная цепь взаимоперекрывающихся явлений;

намазывание резины на стальную или бронзовую шейку вала, как правило, повышает силы трения, и пара трения из антифрикционной превращается во фрикционную пару с повреждением резиновой поверхности;

образование тонкого слоя меди на стальной поверхности при ИП не приводит к износу сопряжения и увеличению сил трения.

3. Перенос твердого материала на мягкую поверхность. Сталь переносится на бронзу, бронза вследствие адгезии переносится на резину или пластмассу. На более твердой поверхности образуются риски в результате царапающего действия перенесенного металла, находящегося в состоянии наклепа. Такой вид схватывания приводит к потере работоспособности узла трения, хотя проявляется редко, обычно при очень высоких давлениях и температурах.

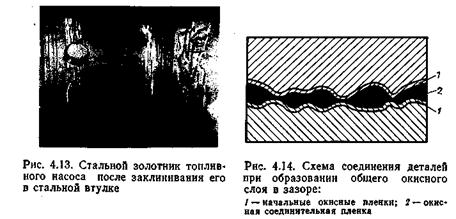

4. Вырывание материала с образованием глубоких борозд, уступов и впадин (рис. 4.13). Процесс вырывания сопровождается интенсивным наклепом поверхностных слоев на значительную глубину.

Глубинное вырывание поверхностных слоев является недопустимым явлением; оно приводит к повышению скорости изнашивания в десятки тысяч раз, увеличению сил трения, повреждению поверхностей, что снижает сопротивление усталости деталей, а в ряде случаев вызывает их заклинивание и поломку (2].

Как было показано, схватывание материалов проявляется в самых разнообразных формах. Начинается оно с субмикроскопических повреждений, переходя постепенно к локализованному разрушению поверхностного слоя, различимому невооруженным глазом, и к глубинному вырыванию.

При эксплуатации машин для качественной оценки степени повреждения поверхностей используют следующие термины.

Натир — участок поверхности трения, отличающийся по цвету от прилегающих участков и испытывающий наибольшее давление. Натир бывает светлым (результат сглаживания микронеровностей поверхности или образования мельчайших рисок в направлении скольжения) и темного цвета (результат местного повышения температуры и образования окисных пленок). Натиры могут образовываться при любом виде изнашивания; вместе с тем они могут стать зонами повреждения от схватывания.

|

Задир — образование в результате схватывания различимой невооруженным глазом борозды с оттеснением материала как в стороны, так и по направлению скольжения. Может образоваться и группа борозд.

Заедание — наиболее яркая форма проявления схватывания. Образуются широкие и глубокие борозды с неровными краями, иногда слившиеся; имеются крупные наросты; возможно оплавление поверхности. Может произойти полное заклинивание деталей. Заедание наблюдается в тяжелонагруженных подшипниках скольжения, зубчатых зацеплениях, передающих значительные крутящие моменты, реже в подшипниках качения; в золотниковых парах, шарнирных соединениях, в деталях цилинд-ропоршневой группы двигателей, в направляющих станков и других машин, в резьбовых соединениях и т. п.

Соединение деталей вследствие роста окислов в зазоре. Схватывание может произойти не только при взаимном перемещении поверхностей, но и при длительном неподвижном контакте сопряженных деталей в окислительной среде (воздухе, водяном паре и т. д.) вследствие сращивания окисных пленок в зазорах. Такое схватывание (следовало бы сказать адгезия) наблюдается в предохранительных клапанах и запорной арматуре в виде «при-кипания» тарелки к корпусу или к седлу и в резьбовых соединениях, работающих при повышенной температуре, в виде заедания при их разборке.

Механизм соединения сопряженных металлических тел при окислении следующий. Независимо от точности и плотности взаимного прилегания поверхностей между ними имеются зазоры, во много раз превосходящие размер молекулы окислителя. Проникая в эти зазоры, молекулы окислителя адсорбируются на окисных пленках, затем вступают в химическое соединение с металлом поверхностных слоев. Образование окисных пленок завершается соединением кристаллических решеток пленок на тех или иных участках (рис. 4.14). Число таких участков увеличивается с течением времени. При высоких температурах процесс ускоряется. Для соединения сопряженных металлических деталей, помимо наличия окислительной среды, необходимо, чтобы объем окисной пленки превышал объем металла, перешедшего в окисел.

Разборка резьбовых соединений котлотурбинного, газотурбинного и другого оборудования, работающего при высоких температурах, часто сопровождается изломом болтов и шпилек в результате приложения значительно больших усилий, чем при сборке. Такие же трудности возникают при устранении недостаточной затяжки болтовых соединений под нагрузкой. Для поворота гайки требуется приложить большой крутящий момент, чтобы разрушить окисный слой в зазорах болтовой и гаечной нарезок и слой в микрозазорах между опорным торцом гайки и сопряженной поверхностью. Уже при первом страгивании гайки твердые частицы окислов железа своим абразивным воздействием повреждают поверхность резьбы. При дальнейшем повороте гайки повреждения усиливаются и может наступить заедание, вероятно, прежде всего в высоконагруженной области гайки, определяемой законом передачи осевого усилия по виткам резьбы.

Легко вывинтить болты и шпильки, изготовленные из материала, коэффициент линейного расширения которого ниже, чем у материала гайки. Этим нельзя пользоваться в муфтовых, резьбовых и фланцевых соединениях, где различие коэффициентов линейного расширения материалов болтов и гаек может вызвать потерю плотности.

Окраска крепежных деталей после сборки может предохранить поверхность резьбы от окисления. Некоторые смазочные материалы — дисульфидмолибденовые, графитовые и сернортутные, а также содержащие порошки меди предохраняют резьбовые соединения от «пригорания» и заедания.

|

|

|

|

|

Дата добавления: 2014-12-08; Просмотров: 8424; Нарушение авторских прав?; Мы поможем в написании вашей работы!