КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Применение передовых методов в средствах автоматизации исследования структуры материалов

|

|

|

|

ЛЕКЦИЯ 17

Решение задачи создания поверхностей с определенными свойствами, необходимыми для стабильного функционирования изделий в процессе их эксплуатации, является насущной необходимостью в области технологического управления качеством поверхности таких изделий. Постулатом звучит тезис о том, что качество поверхности оказывает значительное влияние на эксплуатационные свойства деталей и изделий в целом.

Однако, несмотря на неоспоримость и солидный возраст этого постулата, проблемы формирования качества поверхности, и в частности, такой важнейшей его характеристики как шероховатость, продолжают существовать, и более того, приобретают особую актуальность в связи с созданием новых технологий обработки материалов. Они отчетливо проявляются в области нанотехнологий, для которых шероховатость рассматривается не как вторичная характеристика, являющаяся «откликом» структуры поверхностного слоя на воздействие того или иного физического процесса (как в обработке резанием, например), а как свойство самой структуры, тем более, что размеры таких слоев сопоставимы с длиной свободного пробега в них электронов.

Качество поверхности традиционно характеризуется шероховатостью (средним арифметическим отклонением профиля Ra, максимальной высотой неровностей Rmax, средним шагом неровностей профиля Sm и т.п.) и физико – механическими свойствами поверхностного слоя. При этом шероховатость рассматривается как «отклик» на воздействие и является следом инструмента на обрабатываемой поверхности, закрепленный в определенных геометрических образах, аппроксимированных простейшими геометрическими телами – сферами, конусами, цилиндрами и т.п. При этом влияние на шероховатость оценивается только через некоторые параметры режима обработки, обычно считающиеся факторами влияния (скорость, глубина резания и т.п.).

|

|

|

Естественно, что, не имея методики оценки топографических свойств поверхности и ее геометрических характеристик, адекватно отражающей реальные процессы формирования поверхностного рельефа, невозможно с необходимой достоверностью предсказать поведение этой поверхности в процессе эксплуатации детали или изделия.

Все это ставит задачу разработки новых интеллектуальных подходов в оценке шероховатости поверхности. Одним из возможных направлений поиска таких подходов является использование теории фракталов, а в качестве оценочного количественного параметра – фрактальной (дробной) размерности D и фрактальных сигнатур. Такой подход позволит внести в оценку шероховатости поверхности свойство интеллектуализации.

В связи с интенсивным развитием в последние десятилетия методов обработки концентрированными потоками энергии – КПЭ (лазерной, плазменной, электроэрозионной), а также нанотехнологий (химическая сборка, золь – гель процессы, парофазное осаждение металлов, атомно – слоевая эпитаксия), возникают значительные трудности в описании и оценке шероховатости профильным методом. Элементы шероховатости (возникающие при взаимодействии материала с потоками энергии, высокими давлениями, высокоскоростными газовыми средами, комбинациями механических и ультразвуковых колебаний) весьма специфичны и имеют «странную» форму – грибообразную, гребешковую, ботироидальную.

В этих случаях представляется весьма затруднительным или совсем невозможным использование для описания шероховатости поверхности классические геометрические параметры.

Плодотворное применение теория фракталов имеет место в области современного материаловедения для решения задачи получения материалов с заданными свойствами. При этом теория фракталов органично объединена с представлениями о синергетике, как теории о самоорганизующихся структурах. Можно сказать, что теория фракталов служит базой для количественного описания диссипативных структур, формирующихся в условиях, далеких от равновесных состояний. Такой подход позволил выделить в науке о материалах магистральное направление – фрактальное материаловедение. Становится возможным установление связей между составом, фрактальной структурой и свойствами материала, что весьма важно при исследовании процесса формирования поверхности, например, в нанотехнологии, где, невозможно отделить матричную структуру материала от структуры его поверхностных слоев.

|

|

|

Между теорией фракталов, опирающейся на геометрию и теорию размерности, и теорией динамического хаоса существует тесная связь. Теория фракталов рассматривает вместо целочисленных мер - дробные и базируется на новых количественных показателях в виде дробных размерностей D и соответствующих сигнатур. Фрактальные дробные размерности D характеризуют не только топологию объектов, но и отражают процессы эволюции динамических систем и связаны с их свойствами.

Основой исследований физико – химических процессов металлургии, материаловедения и технологических методов обработки является термодинамика, позволяющая установить общие закономерности поведения систем из большого числа частиц независимо от специфических особенностей механизма протекающих в них процессов. При физико – химических методах обработки, инструментом является по сути сама рабочая среда (жидкость, газы, пары металлов и т.д.), элементы которой, активизированные высокими температурой, давлением и различного рода полями, интенсивно взаимодействуют со всей обрабатываемой поверхностью материала почти одновременно во множестве точек своего расположения в рабочем пространстве. Это и создает так называемый эффект группового воздействия на обрабатываемую поверхность. Итак поверхность, сформированную посредством физико – химических методов обработки, можно представить как результат воздействия на материал целой совокупности совместно действующих процессов, обусловленных наложением различного рода активизирующих факторов, и рассматривать ее в качестве синергетической системы, которой также свойственна стохастичность.

|

|

|

К взгляду на процесс формирования рельефа поверхности (в частности, шероховатости) как описываемый в рамках фрактального анализа, можно прийти через рассмотрение природы процессов, лежащих в основе современных технологических методов обработки. В контексте намеченных подходов в оценке механизмов формирования шероховатости поверхности, можно все разнообразие физико - химических методов обработки подразделить на три основных класса:

класс А – методы, при которых формирование поверхности осуществляется за счет процессов съема поверхностных слоев материала при неизменной матрице (основной материал);

класс В - методы, формирующие свойства поверхности за счет процессов нанесения (осаждения) материала на матрицу, его частичной диффузии в поверхностные слои и изменения свойств поверхности при неизменной матрице;

класс С – методы, позволяющие формировать структуры, выполняющие функции как матрицы так и поверхности одновременно за счет сверхминиатюрных размеров таких структур (нанотехнологии).

Большинство процессов, лежащих в основе физико - химических методов обработки (в первую очередь обработка высококонцентрированными потоками энергии, обработка в растворах электролитов с наложением электрического поля и т.п.) относятся к динамически устойчивым неравновесным состояниям, подчиняющимся принципам синергетики и образуют так называемые неравновесные технологии. Такие процессы вызывают, как правило, образование диссипативных структур, требующих для своего существования постоянного притока энергии извне. Приток обеспечивается за счет электрической, тепловой, световой и т.п. энергии, вводимой в зону обработки специальными устройствами (источниками питания, электронными пушками, системами накачки и т.д.). Опираясь на представления о процессах, далеких от равновесного состояния, необходимо ввести для их описания теорию фракталов, а для количественной оценки шероховатости поверхности – фрактальную (дробную) размерность D или фрактальные сигнатуры.

|

|

|

2. Указанные процессы связаны с качественно новыми механизмами образования рельефа поверхности, отличными от традиционной обработки резанием. Эти процессы обусловлены применением различных полей (электромагнитных, тепловых, и.т.п.) при условии высоких температур и давлений, что приводит к сложному одновременному их воздействию на обрабатываемую поверхность. Такие процессы образуют методы обработки, которые условно могут быть названы методами группового воздействия, причем формирование поверхности начинается почти мгновенно и протекает одновременно во множестве зародышевых точек, хаотически расположенных по всей обрабатываемой поверхности. Можно предположить, что такой процесс осуществляется по мозаичной схеме, при которой каждый элемент поверхности обладает “автономностью” формирования (роста, растворения, плавления и т.д.). В зависимости от того, на каком уровне осуществляется протекание подобных процессов (микро-, мезо -, макро-), можно говорить об атомах и молекулах, их кластерах и непрерывно протяженных областях атомов и молекул, формирующих обрабатываемую поверхность.

3. В формировании рельефа поверхности принимают участие как внешняя рабочая среды, так и структура обрабатываемого материала. К рабочим средам относятся растворы электролитов, диэлектрические среды, атмосфера активных и инертных газов, пары металлов и т.п., а в качестве параметров условий можно назвать, например, температуру, скорость течения электролита, давление, наложение различного рода полей. Существенный вклад в образование поверхностных структур того или иного вносят несовершенства строения решетки обрабатываемого материала, влияющие на плотность и равномерность распределения таких структур по площади обработки. Согласно теории фрактального материаловедения, несовершенства строения, проявляющиеся как в матрице так и на поверхности, обусловлены в свою очередь механизмами самоорганизации диссипативных структур со спонтанной их перестройкой вблизи точек бифуркаций, связанных с фрактальными свойствами материалов. Проявлением действия таких механизмов можно считать выход на поверхность различного рода несовершенств структуры – вакансий, дислокаций, полос скольжения, границ зерен, атомных кластеров (микроуровень), блоков мозаики, дислокационных ансамблей (макроуровень), сформированных на предыдущих стадиях обработки материалов при литье, прокатке, термообработке и т.п.

Такие особенности структуры и предопределяют развитие элементов обрабатываемой поверхности в начальный момент.

Для проверки предложенного подхода, были проведены экспериментальные исследования поверхности образцов, обработанных методами алмазного шлифования, микродугового оксидирования, электроэрозионного синтеза покрытий (упрочнение) и алмазного точения с последующим электрохимическим стравливанием. В качестве матричной основы образцов использовались материалы АК – 12М, АД – 16, сталь 45.

Измерения фрактальной размерности D и фрактальных сигнатур (фрактальных кепстров) поверхности образцов проводились по специальной методике. Рез Программная реализация методов вычисления фрактальных характеристик позволяет непосредственно на экране компьютера отображать экспериментальные распределения локальных фрактальных размерностей.. Цвет каждой точки изображения образца прямо пропорционален значениям  . Все измерения получаются в большой палитре псевдоцветов. При этом на двумерном изображении поверхности образца псевдоцветом выделяются все кластеры с заданной величиной D фрактальной размерности.

. Все измерения получаются в большой палитре псевдоцветов. При этом на двумерном изображении поверхности образца псевдоцветом выделяются все кластеры с заданной величиной D фрактальной размерности.

Анализ численных результатов исследований поверхности образцов позволяет сделать вывод о существовании областей поверхности, обладающих фрактальными свойствами. Это подтверждается фрактальными сигнатурами и вероятностными распределениями с тяжелыми хвостами, а также дробными значениями размерности как по изображению (D), так и по спектру (Ds). Отметим, что значения фрактальной размерности изображений должны удовлетворять условию D и Ds  . Значения Ds, меньшие двух, определяются погрешностью алгоритмов, и в нашем случае должны интерпретироваться, как быстрое приближение Ds к топологической размерности плоскости.

. Значения Ds, меньшие двух, определяются погрешностью алгоритмов, и в нашем случае должны интерпретироваться, как быстрое приближение Ds к топологической размерности плоскости.

Результаты экспериментов представлены на рис. 1. На фрактальных сигнатурах (позиции б на рис. 1) показано среднее значение фрактальной размерности D при ее среднеквадратической величине  . В режиме кластеризации, задавая требуемый диапазон локальных фрактальных размерностей

. В режиме кластеризации, задавая требуемый диапазон локальных фрактальных размерностей  , мы на экране компьютера получаем поле фрактальных размерностей, для которых все значения

, мы на экране компьютера получаем поле фрактальных размерностей, для которых все значения  отображаются черным цветом.

отображаются черным цветом.

Программная реализация методов вычисления фрактальных характеристик позволяет непосредственно на экране компьютера отображать экспериментальные распределения локальных фрактальных размерностей.. Цвет каждой точки изображения образца прямо пропорционален значениям  . Все измерения получаются в большой палитре псевдоцветов. При этом на двумерном изображении поверхности образца псевдоцветом выделяются все кластеры с заданной величиной D фрактальной размерности.

. Все измерения получаются в большой палитре псевдоцветов. При этом на двумерном изображении поверхности образца псевдоцветом выделяются все кластеры с заданной величиной D фрактальной размерности.

а б

в

Рисунок - 3.131 Фрактальный анализ поверхности образца:

а – изображение образца, обработанного алмазным точением,

б – фрактальная сигнатура (фрактальный кепстр) образца,

в – поле и экспериментальное распределение локальных фрактальных размерностей

В данном разделе на основании проведенных экспериментов впервые предложен универсальный метод оценки качества поверхности изделий с использованием различных фрактальных характеристик. Существование фрактальных областей обработанных поверхностей подтверждает возможности кластерного механизма формирования поверхности (на микро -, мезо -, макро – уровнях), являющегося следствием динамических неравновесных процессов. В связи с этим особенно интересным представляется разработка фрактально - синергетической модели процесса формирования рельефа поверхности (шероховатости), основанной на анализе заложенных в методах группового воздействия процессов самоорганизации. При этом шероховатость поверхности и поверхностный слой материала необходимо рассматривать как единую иерархическую фрактальную или мультифрактальную структуру. Такая модель позволит не только прогнозировать механизмы формирования шероховатости и физико – механических свойств поверхностного слоя, но и управлять ими.

В современном производстве изделий машиностроительного, приборостроительного и медицинского назначения значительное место принадлежит новым материалам, обеспечивающим требуемый комплекс функциональных характеристик. Экономически и технически часто оправдано использование этих материалов в виде покрытий, наносимых на поверхность деталей, изготовленных из простых в обработке и дешевых материалов. Различают износостойкие, защитные, газодиффузионные, декоративные покрытия и покрытия, обладающие особыми свойствами. Неоднородность структуры износостойких покрытий, приводящая к различной плотности и твердости, отрицательно сказывается на их обрабатываемости: возрастает трудоемкость, снижается точность размеров и формы. Автоматизированная обработка таких покрытий является практически неосуществимой, поскольку отсутствие объективной информации о строение материала не позволяет прогнозировать изменение его обрабатываемости и осуществлять корректировку режимов. Получать достоверную информацию о структуре покрытия также сложно в автоматическом режиме из-за разнообразия формы и размеров его компонентов (агломератов, пор, микрокапель), что не позволяет формализовать описание и дать рекомендации по корректировке режимов напыления.

Очевидно, в этом случае также необходимо иметь объективное описание структуры, позволяющее вносить коррективы в режимы и схему напыления для повышения однородности. По- видимому, в обоих случаях наиболее рациональным будет формирование структуры покрытия из сферических образований, сравнительно легко поддающихся математическому описанию, что позволит построить оптимальную технологию последующей обработки.

Размер шарообразных частиц и их количество зависит от режимов напыления, что влияет на последующую обрабатываемость и эксплуатационные характеристики покрытия: адгезию, когезию, удельную поверхность.

Практический интерес представляет разработка алгоритма и программы автоматического распознавания микрочастиц на цифровом изображении. При наличии данных инструментов, можно говорить о возможности создания системы автоматической оценки характеристик напыленных материалов по цифровым фотографиям их поверхностей.

Задача детектирования шарообразных микрочастиц на полутоновом изображении поверхности, можно сформулировать как задачу классификации каждого из участков снимка как содержащего или не содержащего микрочастицу. Микрочастицы имеют разную величину, поэтому участки детектирования будут различаться по размеру. С другой стороны, все микрочастицы имеют схожую шарообразную форму, что позволяет не строить различные классификатора, а проводить детектирование с помощью одного классификатора и масштабирования исходного изображения. Мы будем иметь представление об относительном количестве сфероидных частиц и тем самым о предсказуемости технологических и эксплуатационных свойств покрытия.

Существует множество методов классификации изображений [11]. В предлагаемой справочнике для классификации изображений был применен метод главных компонент. Этот метод является одним из наиболее подходящих в условиях неравномерной освещенности и при наличии частично пересекающихся объектов. Задача детектирования микрочастиц на полутоновом изображении может быть сведена к определению, является ли отдельный участок изображения микрочастицой или нет. Поэтому необходимо подготовить обучающие примеры, которые будут содержать как микрочастицы (позитивное детектирование), так и участки напыленной поверхности, не содержащие микрочастицы (негативное детектирование).

Для правильной работы алгоритма все обучающие примеры (Рис.3) должны быть приведены к одному и тому же размеру. Мы остановились на размере 100x100 пикселей, т.к. это был средний размер изображений микрочастиц, получаемых с помощью электронного микроскопа.

Рис.1 Позитивные (слева) и негативные (справа) обучающие примеры вместе с соответствующими градиентными представлениями

Кроме того в работе мы использовали не только полутоновые изображения, но и их градиентные версии, полученные с помощью свертки изображения с оператором Собеля (1) и (2), выделяющего переходы между полутонами. В ситуации, когда контуры микрочастиц похожи друг на друга, градиентные версии изображений предоставляют дополнительную информацию, обеспечивающее более надежное детектирование.

, (1) где I - исходное изображение.

, (1) где I - исходное изображение.

Градиентное изображение G найдем по формуле

(2)

(2)

Метод главных компонент, который применен в этой работе, является способом уменьшения размерности данных при минимальной потере информации. При использовании метода главных компонент мы будем искать пространства меньшей размерности, в ортогональной проекции на которые разброс данных будет максимизирован. Мы формируем представление изображения I(x,y) в виде линейной модели с базовыми функциями Ψi и коэффициентами  :

:

Метод главных компонент создает линейную модель, которая отражает максимум вариаций данных. С одной стороны, мы можем искать вектор υi, который минимизирует среднеквадратичную ошибку Eγ между исходными данными di и проекцией этих данных на υ:

С другой стороны, мы можем попытаться найти вектор υ, который максимизирует дисперсию проекции данных на вектор υ (3). В обоих случаях результаты будут аналогичны.

, (3)

, (3)

где D – матрица, столбцы которой представляют собой векторы данных di.

В соответствии с (3), вектор υ может быть найден как решение оптимизационной задачи (4). Множитель Лагранжа λ был введен в целевую функцию для того, чтобы вектор решения υ был единичным:

(4)

(4)

Найдем оптимальное значение υ, взяв производную от (4) и приравняв ее нулю:

(5)

(5)

После несложных преобразований, из выражения (5) мы получаем выражение (6), которое можно определить как задачу нахождения собственных векторов  и собственных значений λ матрицы C=DDT:

и собственных значений λ матрицы C=DDT:

(6)

(6)

Фактически, весь метод главных компонент заключается в вычислении собственных векторов и собственных значений ковариационной матрицы C построенной с использованием исходных данных. В нашем случае исходными данными являются полутоновые и градиентные изображения размерностью  пикселей. Столбцы матрицы D представляют собой набор яркостей пикселей изображения

пикселей. Столбцы матрицы D представляют собой набор яркостей пикселей изображения  , а общее количество столбцов равно количеству обучающих примеров.

, а общее количество столбцов равно количеству обучающих примеров.

Корреляционная матрица  имеет в этом случае весьма высокую размерность

имеет в этом случае весьма высокую размерность  и поиск ее собственных векторов и собственных значений представляет сложность с вычислительной точки зрения. Сирович и Кирби [11] доказали, что собственные векторы и собственные значения матрицы

и поиск ее собственных векторов и собственных значений представляет сложность с вычислительной точки зрения. Сирович и Кирби [11] доказали, что собственные векторы и собственные значения матрицы  равны собственным векторам и собственным значениям матрицы

равны собственным векторам и собственным значениям матрицы  . Последнее наблюдение позволяет в итоге оперировать квадратной матрицей, размерность которой равна количеству обучающих примеров.

. Последнее наблюдение позволяет в итоге оперировать квадратной матрицей, размерность которой равна количеству обучающих примеров.

Для вычисления главных компонент, по каждому из наборов обучающих изображений составим матрицы яркости пикселей D размерностью  , где

, где  – количество пикселей на обучающем изображении (при использовании изображения

– количество пикселей на обучающем изображении (при использовании изображения  ,

,  ), b– количество обучающих изображений для каждого из четырех наборов (в нашем случае по 100 изображений): микрочастицы, не микрочастицы и их градиентные варианты. Затем вычисляется ковариационная матрица, причем необходимо учитывать, что среднее значение изображения вычитается из каждого обучающего изображения, и находятся собственные векторы υ и собственные значения ковариационной матрицы λ. Количество собственных значений меньше или равно размерности b.

), b– количество обучающих изображений для каждого из четырех наборов (в нашем случае по 100 изображений): микрочастицы, не микрочастицы и их градиентные варианты. Затем вычисляется ковариационная матрица, причем необходимо учитывать, что среднее значение изображения вычитается из каждого обучающего изображения, и находятся собственные векторы υ и собственные значения ковариационной матрицы λ. Количество собственных значений меньше или равно размерности b.

После того, как собственные векторы и собственные значения рассчитаны, мы можем вычислить так называемые собственные изображения A – компоненты, по которым фактически будут раскладываться наши изображения при детектировании:

После того, как собственные изображения вычислены, мы можем спроектировать исходный участок снимка на ограниченное количество собственных изображений, а затем восстановить исходное изображение из проекций. Восстановленное изображение будет тем ближе к оригиналу, чем более подходящий набор собственных изображений был выбран при проектировании, т.к. меньше информации будет потеряно во время трансформаций.

При обучении детектора было получено четыре набора собственных изображений:

микрочастицы;

градиентные варианты микрочастиц;

фон;

градиентные варианты фона.

Следовательно, если спроектировать/восстановить изображение микрочастицы (Рис.4 слева) с помощью ограниченного набора собственных изображений для микрочастиц (Рис.4 центр), то результат будет лучше, чем если спроектировать/восстановить то же изображение с помощью ограниченного набора собственных изображений для фона (Рис.4 справа).

Рис.4 Результат восстановления исходного изображения

Формализуя вышеприведенные принципы, производим проектирование изображения I на собственные изображения A, с учетом среднего изображение m для этого набора собственных изображений:

где P – проекция изображения I на собственные изображения A, A – матрица, столбцы которой состоят из собственных векторов матрицы ковариации C.

Для восстановления исходного изображения будем применять следующее выражение:

где Ir- реконструированное изображение.

Для каждого изображения составим четыре метрики, показывающие различия между оригинальным изображением и реконструкцией с помощью собственных изображений для микрочастиц (d1) и для фона (d2), между соответствующим градиентным изображением и его реконструкцией с помощью собственных градиентных изображений для микрочастиц (d3) и собственных градиентных изображений для фона (d4). Используем классификатор в следующей форме:

(7)

(7)

Если D больше порогового значения D > Dпор, то полагаем, что исследуемое изображение является микрочастицей, в противном случае оно является фоном. Возникает вопрос, что принять за расстояние между двумя изображениями. В данной работе мы сравниваем две альтернативы: простой разности яркостей соответствующих пикселей двух изображений (8) и с помощью взаимной информации между двумя изображениями (9).

(8)

(8)

, (9)

, (9)

где p(x,y) – совмещенная гистограмма распределения яркостей пикселей, p1(x), p2(x) – гистограммы распределения яркостей пикселей.

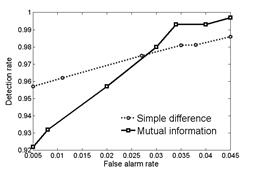

На Рис.5 представлена сравнительная операционная характеристика детектора, показывающая зависимость между долей ложных срабатываний детектора (горизонтальная ось) и долей корректных срабатываний детектора (вертикальная ось).

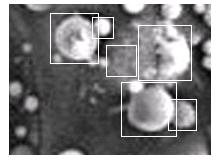

Рис.5 Сравнительная операционная характеристика детектора с использование разных метрик для оценки расстояния между изображениями (слева) и пример работы детектора (справа)

Фактически, этот компромисс между долей ложных и корректных срабатываний выбирается подстройкой параметра Dпор. Для обучения детектора были использованы 100 позитивных и 100 негативных примеров, а для его тестирования были использованы 200 позитивных и 500 негативных примеров участков изображения. В детекторе было применено 10 первых собственных изображений, как для позитивных, так и для негативных примеров.

Как следует из рисунка, простая разница яркостей пикселей (8) ведет себя лучше для малого процента ложных срабатываний. Экспериментально установлено, что метрика на основе взаимной информации показывает худшие результаты для малого количества собственных значений и, кроме того, выражение (8) может быть рассчитано в 2 раза быстрее, чем выражение (9), что сокращает время обработки.

Для нахождения всех частиц на снимке, полученном с помощью электронного микроскопа, нам необходимо пройти сканирующим окном по всему изображению и для каждого фрагмента определить, есть ли в нем микрочастица или нет.

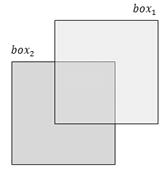

После применения детектора к снимку, мы имеем множество позитивных детектирований (квадратных рамок), большинство из которых сконцентрировано вокруг микрочастиц (Рис.6). Поэтому в работе мы применили следующий метод для удаления лишних детектирований. Предположим, после работы алгоритма существуют 2 пересекающихся детектирования (Рис. 6 слева) и вероятность того, что микрочастица действительно находится там, где зафиксировано второе детектирование (box2) выше, чем вероятность ее нахождения там, где зафиксировано первое детектирование (box1). Эта вероятность пропорциональна параметру D в (7). Т.к. мы интересуемся только относительными величинами, то нет необходимости производить регрессионный анализ над D для поиска истинных значений вероятностей.

Рис.6 Пересекающиеся окна (слева), снимок после применения алгоритма удаления лишних детектирований (справа).

Мы сохраняем box1, если отношение площади конъюнкции (Ac) box1 и box2 к площади дизъюнкции (Ad) box1 и box2 меньше чем параметр Rmax (10). В противном случае, мы полагаем, что box1 и box2 относятся к детектированию одной и той же микрочастицы, и мы отбрасываем box1. Параметр Rmax=0,4 был выбран как компромисс между возможностью детектирования близко расположенных микрочастиц и загруженностью ложными детектированиями.

(10)

(10)

Как было сказано ранее, мы выбрали исходный размер изображений, на которых производилась тренировка детектора  пикселей. Все микрочастицы имеют разный размер, поэтому детектирование окном

пикселей. Все микрочастицы имеют разный размер, поэтому детектирование окном  пикселей производится по предварительно масштабируемому снимку. Чем больше шагов масштабирования, тем более точный результат детектирование, но тем больше время работы алгоритма. Дополнительной особенностью является то, что порог срабатывания детектора Dпор необходимо увеличивать при уменьшении размеров окна для минимизации количества ложных срабатываний.

пикселей производится по предварительно масштабируемому снимку. Чем больше шагов масштабирования, тем более точный результат детектирование, но тем больше время работы алгоритма. Дополнительной особенностью является то, что порог срабатывания детектора Dпор необходимо увеличивать при уменьшении размеров окна для минимизации количества ложных срабатываний.

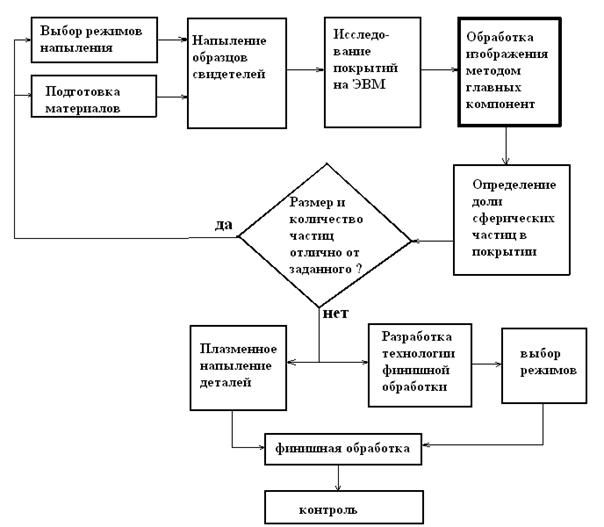

По окончанию работы программы, написанной в среде Matlab, мы имеем распределение микрочастиц по размерам. Используя эту информацию, возможно формирование экспертной системы, которая будет способна автоматически анализировать снимки поверхности и формировать отчет о характеристиках полученного материала. В дальнейшем, эта информация может быть интегрирована в экспертную систему, управляющую режимами обработки материалов концентрированными потоками энергии. Например, может быть предложен следующий алгоритм разработки маршрутной технологической финишной обработки прецизионных деталей с покрытиями Рис.7.

Рис.7 Алгоритм маршрутной технологии финишной обработки прецизионных деталей с покрытиями

Процесс плазменного напыления заключается в создании плазменной струи, вводе в нее наносимого материала, расплавлении и разгоне частиц, их движении в газовом потоке и осаждении на поверхность заготовки. Наличие в газодисперсном потоке частиц, находящихся к моменту соударения с основой в различных агрегатных состояниях, является важным фактором, определяющим характер и степень структурной и механической неоднородности материала, получаемого методами плазменного напыления.

Существенные изменения происходят в ряде случаев с химическим составом материала вследствие взаимодействия напыляемых частиц с газами окружающей атмосферы и плазмой. При протекании химических реакций на поверхности могут образовываться газообразные продукты реакции, отводимые в поток и влияющие на другие частицы. За время пребывания частицы в плазме может происходить несколько циклов обновления материала на обрабатываемой поверхности [1].

С целью изучения морфологии плазменного покрытия из гидроксиапатита и его химического состава после напыления были проведены исследования напыленных образцов [2]. В данной работе мы концентрировали свое внимание на изучении микровыступов шарообразной формы (Рис.1), образующихся на напыляемой поверхности, так как их размер и количество зависит от режимов напыления и влияет на эксплуатационные характеристики покрытия: адгезию, когезию, биосовместимость.

Практический интерес представляет разработка алгоритма и программы автоматического распознавания микрочастиц на цифровом изображении. При наличии данных инструментов, можно говорить о возможности создания системы автоматической оценки характеристик напыленных материалов по цифровым фотографиям их поверхностей.

|

|

|

|

|

Дата добавления: 2014-12-10; Просмотров: 668; Нарушение авторских прав?; Мы поможем в написании вашей работы!