КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

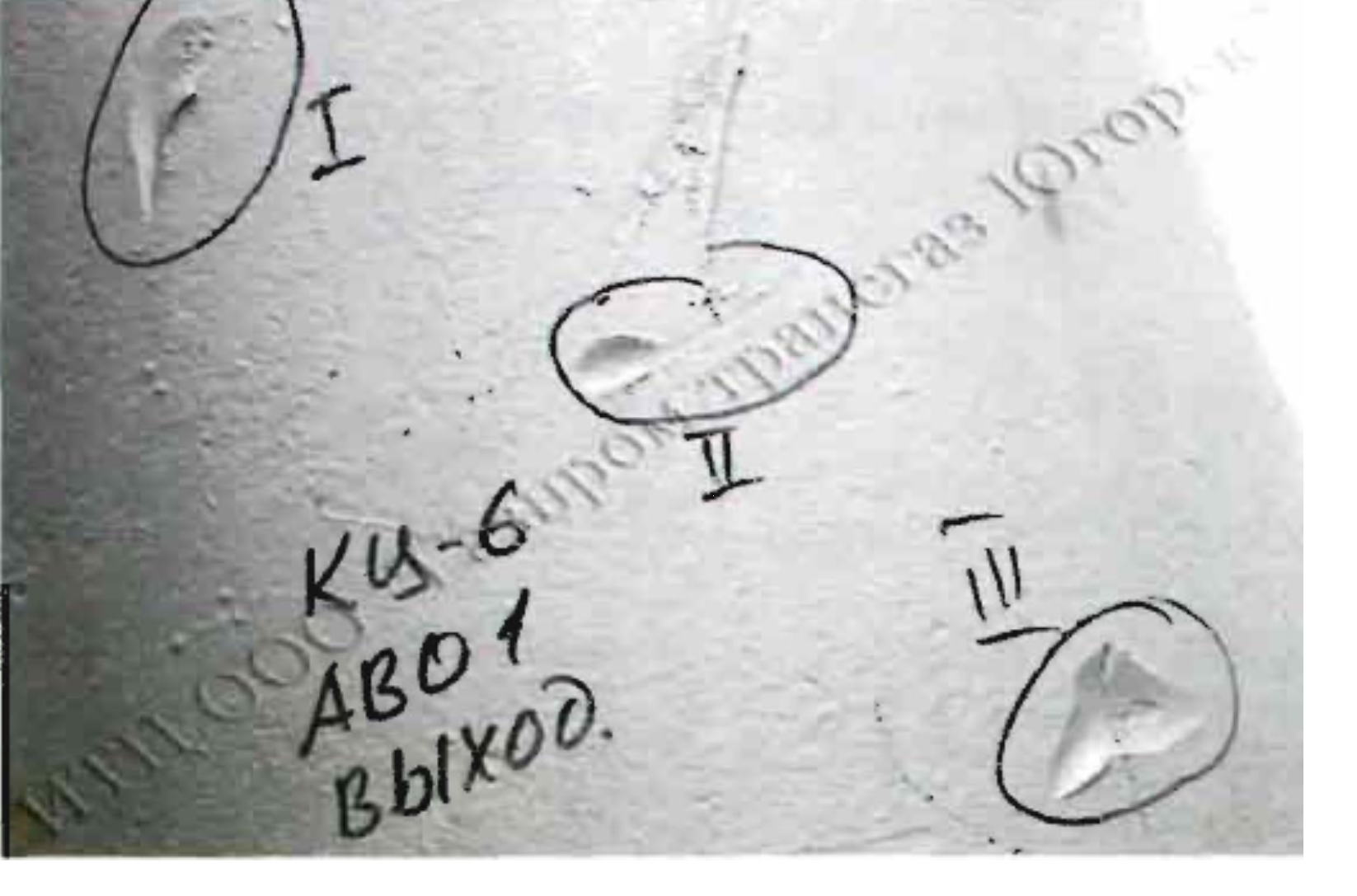

Дефекты, образованные при транспортировке, хранении и монтаже

|

|

|

|

Основные понятия, определения и классификация дефектов

Основные механизмы разрушений

Механизм разрушения и долговечность материала определяются постепенным накоплением локальных дефектов – деформаций и трещин в материале. Локальные дефекты материала, создавая локальные перенапряжения, становятся центрами разрушения.

В зависимости от металла, условий и характера нагружения разрушение происходит по механизму вязкого или хрупкого разрушений.

Вязкое разрушение реализуется в результате макроскопической или локальной потери устойчивости пластических деформаций. Деформации, предшествующие вязкому разрушению, достаточно велики и составляют более 10-15 %. При нормальных условиях эксплуатации оборудования вязкое разрушение возможно лишь при наличии макроскопических дефектов. Излом при вязком разрушении волокнистый. Вязкое разрушение наблюдается, когда пластическая деформация пластичного элемента достигает такой величины, что он разделяется на две части. Разрушение происходит в результате процесса зарождения, слияния и распространения внутренних пор, поверхность разрушения при этом гладкая и волнистая.

Хрупкие разрушения возможны при существенном охрупчивании металлов и наличии микро- и макроскопических дефектов. Хрупкое разрушение происходит, когда упругая деформация элемента из хрупкого материала достигает такой величины, что разрушаются первичные межатомные связи и элемент разделяется на две или более части. Внутренние дефекты и образующиеся трещины быстро распространяются до полного разрушения; поверхность разрушения при этом неровная, зернистая. Причинами хрупкого разрушения являются: деформационное старение, низкая температура, динамичность нагрузки и др.

|

|

|

Дефект – каждое отдельное несоответствие продукции требованиям, установленным нормативной документацией.

Дефекты подразделяются на:

- металлургические;

- технологические, которые в свою очередь подразделяются на дефекты, образованные при температурно-деформационной обработке металла и дефекты сварных соединений;

- дефекты, образованные при транспортировке, хранении и монтаже;

- дефекты, образованные в процессе эксплуатации.

Дефекты классифицируют по ряду признаков:

- степени локализации,

- расположению,

- ориентации,

- стадии возникновения и степени опасности.

Влияние дефектов на работоспособность и долговечность конструкции определяется, в большей степени, конструктивными особенностями соединительных деталей, элементов и узлов оборудования, назначением и условиями их использования (эксплуатации).

Дефекты в металлах по перечисленным выше признакам подразделяют на следующие группы:

1.По стадии возникновения (своему происхождению):

- производственно-технические (металлургические) дефекты, возникающие при отливке и прокатке;

- производственно-технологические дефекты, возникающие на стадии изготовления, сборки и ремонта деталей (при сварке, наплавке, механической и термической обработках, калибровке и др.);

- эксплуатационные дефекты, возникающие после некоторой наработки изделия вследствие усталости металла деталей, появления дополнительных нерасчетных нагрузок, ударов, вибрации, перепада температур, коррозии, изнашивания, старения и т.д., а также неправильного технологического обслуживания в период эксплуатации.

По степени опасности дефекты подразделяют на:

- критические, при наличии которых использование продукции по назначению невозможно или исключается из-за несоответствия требованиям безопасности;

|

|

|

- значительные, которые оказывают существенное влияние на использование продукции по назначению и снижают в той или иной степени эксплуатационную надежность и (или) долговечность, но не являются критическими;

- малозначительные, которые не оказывают влияния на использование продукции по назначению, не имеют развития и не оказывают влияния на эксплуатацию и (или) на ее долговечность.

Рассмотрим некоторые дефекты в зависимости от происхождения подробнее.

Дефекты, образованные при температурно-деформационной обработке металла.

Расслоение – нарушение сплошности металла, направленное параллельно плоскости листового проката. Общий вид торца трубы с раскрывшимся расслоением показан на рисунке 3.

Рисунок 3 - Общий вид торца трубы с раскрывшимся расслоением

Ликвация - дефект, проявляющийся в виде скопления вредных примесей и неравномерности химических элементов или соединений в объеме металла, возникающий в результате избирательной кристаллизации при затвердевании.

Структура металла трубной стали с ликвационными зонами (полосами) показана на рисунке 4.

Рисунок 4 - Структура металла трубной стали с ликвационными

зонами (полосами), 200х

Закат - дефект в виде нарушения сплошности поверхности в направлении прокатки. Общий вид заката показан на рисунке 5.

Рисунок 5 – Общий вид заката

Флокены - дефекты в виде внутренних разрывов (трещин) в металлопродукции (прокат, поковки), образующиеся в результате водородного охрупчивания металла (большей частью внутризеренного). Размер и поверхность флокенов зависят от марок стали, их газонасыщенности и загрязненности. Макрошлиф с флокенами показан на рисунке 6.

Рисунок 6 – Макрошлиф с флокенами

Плена - дефект поверхности, представляющий собой сравнительно тонкие плоские металлические отслоения языкообразной или округлой формы деформированного металла (прокат, поковка), частично приваренные к основному металлу. Плена на поверхности трубы показана на рисунке 7.

Рисунок 7 – Плена на поверхности трубы

Волосовины - дефекты в виде волосовидных нитевидных несплошностей металле, расположенных вдоль направления деформации и наблюдаемых в форме прерывистых или сплошных нитевидных поверхностных трещин. Вид поверхности проката с волосовинами показан на рисунке 8.

|

|

|

Рисунок 8 - Вид поверхности проката с волосовинами

Рябизна — дефект в виде мелких углублений (шероховатости) на поверхности проката, выявляемые после удаления окалины. Дефект может занимать значительную поверхность, располагаясь преимущественно отдельными участками вдоль направления деформации. Вид рябизны металла показан на рисунке 9.

а) б) в)

а) мелкая рябизна б) средняя рябизна в) крупная рябизна

Рисунок 9 - Рябизна металла

Чешуйчатость - дефект в виде сильно разветвленных мелких отслоений и надрывов металла, расположенных сотообразно на поверхности проката (поковок), то есть поверхность деформированного металла как бы покрыта металлическими чешуйками. Общий вид металла с чешуйчатостью показан на рисунке 10.

Рисунок 10 - Общий вид металла с чешуйчатостью

Царапина (риска) - дефект в виде протяженного углубления на поверхности металлопродукции неправильной формы и произвольного направления с наклонными боковыми стенками в виде острого надреза. Вид поверхности металла трубы с царапиной (риской) показан на рисунке 11.

Рисунок 11 – Вид поверхности металла трубы с царапиной (риской)

Забоина - углубление неправильной формы и переменной глубины, произвольно расположенное на поверхности изделия. Вид поверхности металла трубы с забоинами приведен на рисунке 12.

Рисунок 12 – Вид поверхности металла трубы с забоинами

Задир – повреждение с теми же характеристиками, что и у царапины. В отличие от царапины задир имеет зазубренные края. Задир металла резервуара показан на рисунке 13.

Задир – повреждение с теми же характеристиками, что и у царапины. В отличие от царапины задир имеет зазубренные края. Задир металла резервуара показан на рисунке 13.

Рисунок 13 – Задир металла резервуара

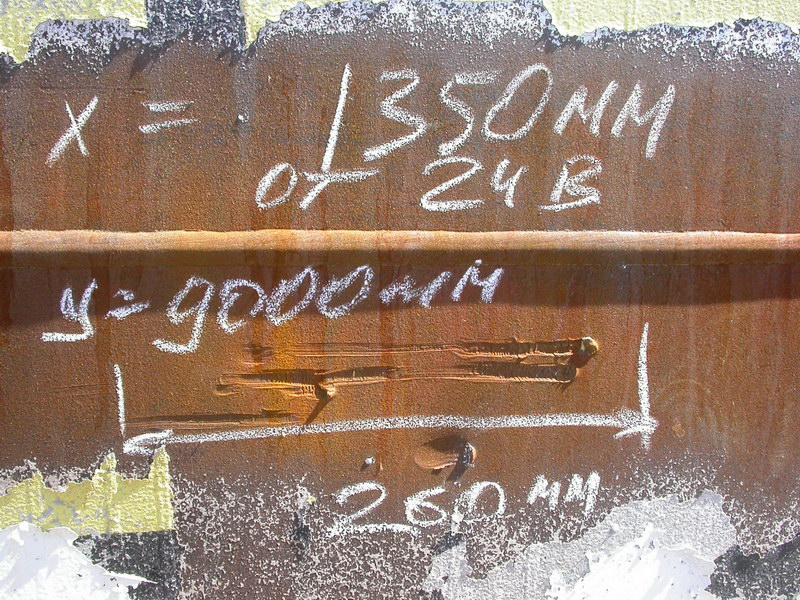

Вмятина - дефект в виде местного плавного изменения формы поверхности металлоизделия. Труба с вмятинами показана на рисунке 14.

Рисунок 14- Труба с вмятинами

|

|

|

|

|

Дата добавления: 2014-12-16; Просмотров: 10321; Нарушение авторских прав?; Мы поможем в написании вашей работы!