КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Медианный размер частиц, мкм Коэффициент А

|

|

|

|

> 100 1,2

50-100 1,1

10-50 1,0

3-10 0,9

1-3 0,8

< 1,0 0,7

В — коэффициент, учитывающий влияние технологического передела и определяемый по приведенным ниже данным:

Отвод пыли от узлов пересылки, конвейеров, упаковочных пунктов 1,0

Улавливание продукта после мельниц, сушильных камер

и системах пневмотранспорта 0,9

Очистки газов сушилок, обжиговых и плавильных цехов 0,8

С—коэффициент, учитывающий влияние температуры газов и определяемый по приведенным ниже данным:

Температура, °С 20 40 60 80 100 120

Коэффициент С 1,00,9 0,84 0,78 0,75 0,73

D — коэффициент, учитывающий влияние концентрации пыли в очищаемом газе и определяемый по приведенным ниже данным Концентрация пыли, г/м3 0-7 8—19 20—40 41—91 свыше 91

Коэффициент D 1,2 1,0 0,95 0,9 0,85

2. При расчете газовой нагрузки исходят из количества пыли, доступающей на единицу поверхности ткани. Полагают, что для нормальной эксплуатации фильтров, например в цементной промышленности, это количество пыли на 1 м2 не должно превышать 12-18 г/(м2мин). Исходя из этого, расчетная нагрузка по газам определится из уравнения

где С — входная концентрация пыли, г/м3.

Как правило, гидравлически сбалансированный фильтр обеспечивает высокую эффективность пылеулавливания, поэтому после удельной газовой нагрузки второй важнейшей характеристикой фильтра является его гидравлическое сопротивление, которое складывается из гидравлических потерь при прохождении через входной и выходной патрубки, корпус и непосредственно через фильтровальный материал. Гидравлическое сопротивление корпусных узлов зависит от его конструкции и колеблется в пределах 250—500 Па.

Гидравлическое сопротивление чистой фильтровальной ткани характеризуется воздухопроницаемостью — расходом воздуха при определенном перепаде давления, обычно равном 49 Па. Воздухопроницаемость измеряется в м3/м2мин, численно она равна скорости фильтрации при Δ Р = = 49 Па. Сопротивление незапыленных тканей Δ Рт обычно составляет 5-40 Па. Гидравлическое сопротивление запыленного фильтровального материала в работающем фильтре может составлять 250 Па и более. После обратной продувки начальное сопротивление ткани не достигается: оно становится выше за счет проникновения мелких частиц в поры ткани, которые не выдуваются обратно в процессе регенерации. После определенного периода работы фильтра с чередованием циклов фильтрации и регенерации, остаточное количество пыли в ткани стабилизируется; оно соответствует равновесному пылесодержанию ткани G (г/м2) и остаточному сопротивлению равновесия запыленной ткани Δ Р.

|

|

|

В общем случае гидравлическое сопротивление тканей постоянно изменяется во времени в некоторых пределах: от остаточного сопротивления равновесно запыленной ткани Δ Рр до заданного сопротивления перед регенерацией

Δ Рт п.

Исходя из практических и экономических соображений, сопротивление фильтров не должно превышать 0,75-1,5 кПа и только в особых случаях оно может составлять до 2-2,5 кПа. При более высоком значении со противления резко увеличивается величина проскока и возможен срыв рукавов или их разрушение по шву в результате аэродинамических ударов при переключении секций на регенерацию.

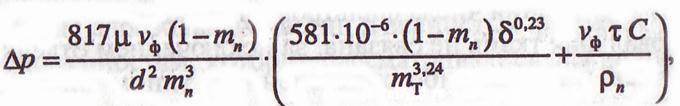

Соотношение между гидравлическим сопротивлением фильтра ΔР (Па) и скоростью фильтрации vф (м/мин) выражается уравнением

где К— коэффициент сопротивления фильтра, Па мин/м.

Для фильтров с механическим встряхиванием и обратной продувкой:

К = К0 + К1 (5.49)

для фильтров с импульсивной продувкой

К = К0 + К1 + К2 (5.49)

В уравнениях (5.49) и (5.50): К0 — коэффициент сопротивления ткани после регенерации; К1 — коэффициент сопротивления свежеотложенного слоя пыли; К2 — коэффициент сопротивления повторно отложенного слоя пыли.

|

|

|

Последние определяют по результатам лабораторных и опытно-промышленных исследований модели фильтра на конкретном промышленном объекте. В этом случае по формуле (5.48) можно определить значение удельной газовой нагрузки при выбранном гидравлическом сопротивлении.

В некоторых источниках приводятся формулы по определению гидравлического сопротивления в рабочем (запыленном) состоянии:

d — средний условный диаметр пылинок, определенный по методу воздухопроницаемости, м; С — запыленность газов, поступающих на фильтр, кг/м3; т — время фильтрации (промежутки между регенерациями ткани), с; рл — плотность пыли, кг/м3.

Значения тт для некоторых тканей приведены ниже:

Шерстяная ткань, артикул 21.........................................................................................0,86

Рукава ЦМ, артикул 83...................................................................................................0,83

Нитрон рукава НЦМ......................................................................................................0,83

Нитрон термофиксированный.......................................................................................0,72

Сатин четырехремизный из стекловолокна..................................................................0,49

Сатин ТСФ из стекловолокна С-2 5/3...........................................................................0,55

ТСФ-9 из стекла 20 (ВНИИстекловолокно).................................................................0,47

Ситец хлопчатобумажный..............................................................................................0,63

Бязь..................................................................................................................................0,53

Хлорин, артикул 300....................................................................................................0,63

Заключительным этапом расчета является определение площади фильтрации тканевого фильтра, выбор типоразмера и необходимого числа тканевых фильтров. Для приближенного расчета площади фильтрации тканевого фильтра следует определить общий расход запыленных газон, поступающих на ткань (с учетом подсосов воздуха), и расход продувочных газов или воздуха, поступающих из регенерируемой секции.

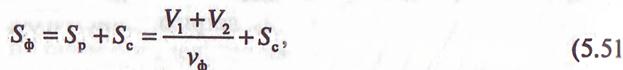

Общая площадь фильтрации установки Sф (м2) составит:

где S — площадь фильтрации в одновременно работающих секциях, м2; Sc — площадь ткани в регенерируемой секции, м2; Vl — расход запыленных газов с учетом подсоса. Для небольших фильтров (РФГ, РФК, СМЦ, ФРКИ, ФРКН и др.) подсос газа составляет 5-10%, для крупных фильтров (УРФМ, РФСП-1580, ФРО и др. 15-20%), м3/ мин; V2 — расход продувочных газов или воздуха, м3/ мин.

|

|

|

Определив общую площадь ткани, находят требуемое число фильтрон или секций п в многосекционной установке:

где S1 — площадь фильтровальных рукавов в одном фильтре (в одной секции), м2.

Так как п должно быть целым числом, полученное значение округляют в сторону увеличения числа фильтров или секций.

Фильтровальная ткань не связана, за исключением отдельных специальных случаев, с каким-либо определенным типом фильтра. Выбирая ткань, необходимо руководствоваться следующими соображениями. Во-первых, ткани из синтетических волокон предпочтительнее натуральных, во-вторых, ткань быстро разрушается даже при кратковременных пиках температуры сверх ее нормального паспортного предела применения. Поэтому ее следует выбирать не по среднему, а по максимальному значению температуры.

При выборе типа тканевого фильтра применительно к новому технологическому процессу следует иметь в виду, что почти все виды серийных аппаратов, особенно крупномасштабные, созданы для определенных производств. Например, фильтры РФГ, УРФМ, РФОСП применяются в основном для улавливания возгонов в цветной металлургии; фильтры ФР -в сажевых производствах; фильтры СМЦ — на цементных заводах. Вместе с тем все эти типы аппаратов могут быть успешно использованы в других, отраслях промышленности.

Представленные выше методы расчета оптимальных параметров рабо ты тканевых фильтров не доведены до возможности их практического применения. Поэтому в каждом конкретном случае после соответствующих

расчетов необходимо провести анализ данных эксплуатации фильтров с подходящими тканями, в условиях, аналогичных рассматриваемым, уточняя оптимальные параметры работы путем проведения испытаний опытно-промышленных установок. При этом желательно пользоваться официальными каталогами, регламентами и рекомендациями НИИ.

|

|

|

Зернистые фильтры. Фильтрующие слои, состоящие из зерен сферической или другой формы, применяются реже, чем волокнистые материалы. Преимуществами многих зернистых фильтров является доступность материалов, возможность работы при очень высоких температурах и в условиях агрессивной среды, выдерживать большие механические нагрузки и перепады давлений, а также резкие перепады температуры. Кроме того, зернистые фильтры при соответствующем выборе насадки могут выполнять функцию катализатора или адсорбента.

Различают следующие типы зернистых фильтров:

1) зернистые насадочные (насыпные) фильтры, в которых улавливающие элементы (гранулы, куски и т. д.) не связаны друг с другом. К этим фильтрам относятся: статические (неподвижные) слоевые фильтры; динамические (подвижные) слоевые фильтры с гравитационным перемещением сыпучей среды; псевдоожиженные слои;

2) жесткие пористые фильтры, в которых зерна прочно связаны друг с другом в результате спекания, прессования или склеивания и образуют прочную неподвижную систему. К этим фильтрам относится пористая керамика, пористые металлы, пористые пластмассы.

Улавливание аэрозольных частиц в зернистых фильтрах подчиняется тем же закономерностям, которые рассматривались для волокнистых материалов.

Зернистые насыпные фильтры. В качестве насадки в насыпных фильтрах используют песок, гальку, шлак, дробленые горные породы, древесные опилки, кокс, крошку резины, пластмассы, графит и другие материалы. Выбор материала для насадок обусловливается требуемой термической И химической стойкостью, механической прочностью и их доступностью. Широко применяются природные материалы и различные отходы производства. Но чаще насадки готовят специально — путем дробления и про-ссеивания для получения требуемой фракции.

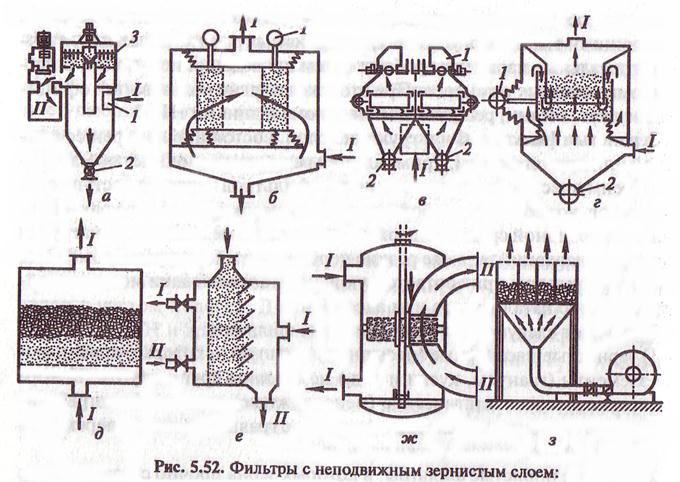

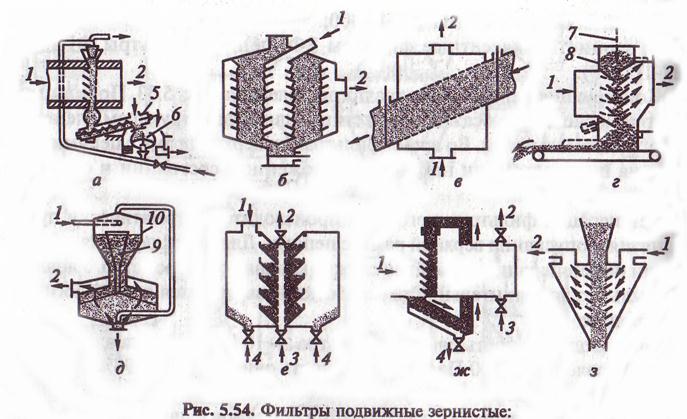

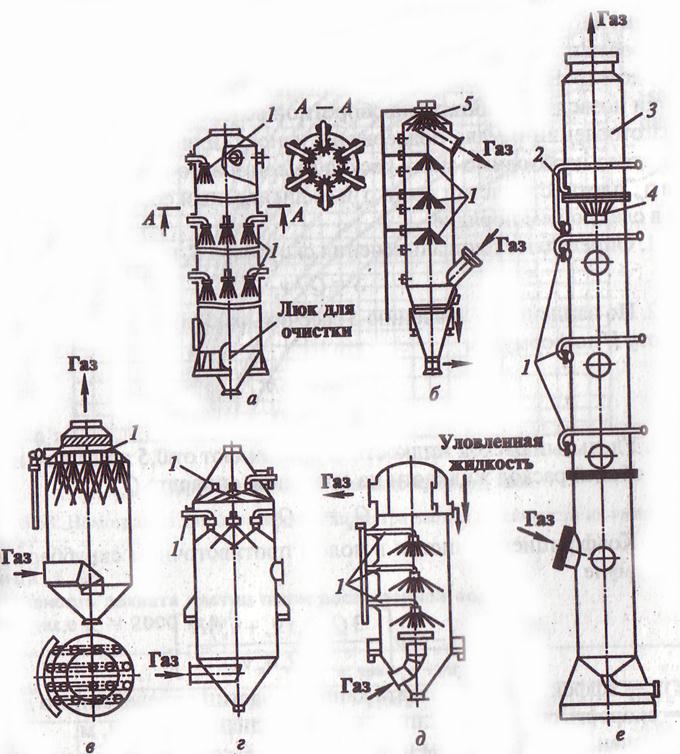

Зернистый фильтр с неподвижным слоем. Конструкции фильтров с неподвижным слоем представлены на рис. 5.52.

Регенерация фильтрующего материала может осуществляться рыхлением, ворошением или вибрационной встряской и происходит при возрастании сопротивления до предела, допускаемого вентилятором. После ряда циклов регенерации наступает момент, когда эта операция уже не дает заметного снижения Δ рф. Тогда насадку меняют или (при улавливании растворимых аэрозолей) промывают водой непосредственно в аппарате.

а — горизонтальный с периодическим ворошением; б—с цилиндрическим расположением слоя и виброрегенерацией; в—горизонтальный с вибровстряхиванием; г—двухходовой на пружинах; д— плоский двухслой ный; е—вертикальный шахтного типа; ж —с вращением кассеты; з — с секционированным слоем и регенс рацией псевдоожижением; 1 — вибратор; 2 — шнек; 3 — ворошитель; / — газ; // — продувочный агент

В зависимости от габаритов фильтра рыхление проводят вручную или механически с приводом от электродвигателя.

Чаще всего размер зерен в рассматриваемых фильтрах составляет 0,2—2 мм; воздух направляется сверху вниз. Нагрузку воздуха в зависимости от исходной концентрации (г— 1—20 мг/м3) принимают от 2,5 до 50,0 м3/(м2-мин); начальное сопротивление при этом составляет 50—200 Па. Высота слоя на сетках выбирается от 10 до 15 см. Остаточное содержание пыли в очищенных газах обычно составляет 10—100 мг/ м3; эффективность очистки до 99,5%. При начальной концентрации пыли более 12 г/м3 перед гравийными фильт рами устанавливают циклоны.

Зернистые насыпные фильтры предназначены для очистки газов от пылей механического происхождения (от дробилок, грохотов, сушилок, мельниц, транспортирующих устройств). Они применяются при получении цемента, извести, гипса, фосфорных удобрений и других производств, при наличии абразивной пыли и агрессивных газов или веществ, плохо улавливаемых в электрофильтрах и других пылеуловителях. Однако в этих фильтрах нельзя очищать трудноудаляемые пыли. Наибольшее распространение в РФ получили отечественные фильтры: роторные зернистые фильтры ФЗРИ-100, ФЗРИ-50; фильтры с вертикальным радиальным рас

Положением секций ФЗВИ-30-1-300; зернистые фильтры — циклоны ФЦЗ; зернистые кассетные фильтры ЗФ; цепные фильтры ФЦГМ и ФЦ,-1П(1Э).

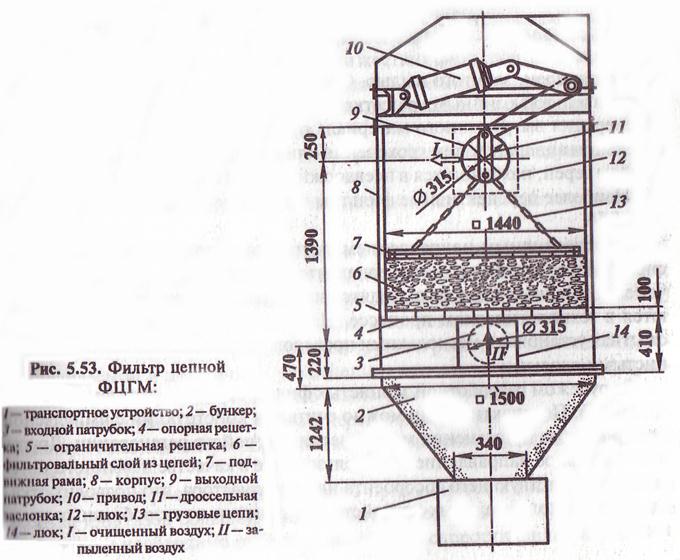

Конструкция цепного фильтра представлена на рис. 5.53. Принцип его |ействия основан на осаждении частиц пыли в фильтрующем элементе, (выполненном из цепей. Во время фильтрации верхняя рама с цепями опущена на нижнюю. Цепи находятся в сложенном состоянии и образуют фильтрующий слой.

Регенерация фильтрующего слоя производится автоматически путем поднятия и опускания верхней рамы с цепями. Для переключения с фильтрации на регенерацию и обратно служит клапанное устройство. Уловленная пыль без дополнительной переработки возвращается в технологический процесс.

Производительность данного фильтра — 10 000 м3/ч, максимальный Перепад давления — 500 Па, эффективность очистки — 96-98%.

Зернистые фильтры с движущейся средой. Свойство сыпучести зернистых материалов используют для создания фильтров с движущейся средой И периодическим или непрерывным удалением из установки на регенерацию слоя зёрен, забитого пылью.

а — со шнековым промывателем и центрифугой; б — с аксиальным расположением слоя; в — с наклонным расположением слоя; г — с жалюзи, вибратором и промывкой; д — с циклоном и фильтрацией через пылевой слой; е — с цилиндрическим расположением и периферийным выводом газа; ж — с вертикальным расположением слоя; з — с устройством для предотвращения выноса гранул; 1 — вход загрязненного газа; 2 — выход очищенного газа; 3, 4 — вход и выход продувочного агента; 5 — шнек; 6 — центрифуга; 7— вода для промывки; 8 — бункер загрузочный; 9, 10 — конусы приемные внутренний и наружные Обычно материал перемещается между сетками или жалюзийными решетками под действием гравитационных сил. Регенерация выгруженного материала от уловленной пыли проводится в отдельном аппарате путем грохочения или промывкой в восходящем потоке воды зерен, находящихся в псевдоожиженном состоянии.

Наиболее перспективные фильтры с движущейся средой показаны на рис. 5.54.

Перспективным направлением считается использование в качестве фильтрующей среды тот же материал, что и улавливаемая пыль. В этом случае загрязненные гранулы выводятся из системы газоочистки и используются в технологическом процессе. На рис. 5.55 схематически показана опытная установка с несколькими последовательно расположенными зернистыми слоями.

За рубежом разработкой зернистых фильтров занимается фирма «Лурги» (ФРГ). Перспективными можно считать и конструкции с импульсной продувкой без применения механических устройств регенерации. Другое перспективное направление — использование в качестве насыпного материала соответствующего абсорбента или катализатора, что позволит отказаться от дополнительных устройств для очистки от газообразных вредных веществ.

Зернистые жесткие фильтры. Керамические (поролитовые), металло-мористые (металлокерамические) и другие жесткие пористые перегородки занимают особое место среди регенерируемых фильтров, в связи с высокой устойчивостью их к высокой температуре, коррозии и механическим нагрузкам. Существенными недостатками жестких фильтров, по сравнению с тканевыми, является их высокая стоимость, большое гидравлическое сопротивление и трудность осуществления длительной регенерации, что значительно сокращает срок их службы.

Жесткие пористые элементы могут регенерироваться следующими методами:

1) продуванием воздуха или газа в направлении, противоположном рабочему потоку;

2) пропусканием жидких растворов в обратном движению газа направлении, иногда при одновременном воздействии на жидкость ультразвуком;

3) пропусканием горячего пара (при забивании фильтров парафином) или струй горячих газов для выжигания смолистых примесей;

4) простукиванием или вибрацией трубной решетки с элементами, устанавливаемой в эластичном уплотнении, или самих элементов, закрепленных на перегородке с помощью резиновых патрубков.

Трудность регенерации жестких перегородок вызвана глубоким проникновением высокодисперсных частиц в поры при полном удалении слоя пыли

с поверхности.

Жесткие пористые фильтры редко применяются в системах очистки воздуха или газов большой производительности, так как сопротивление их велико и необходимо работать при низкой скорости фильтрации.

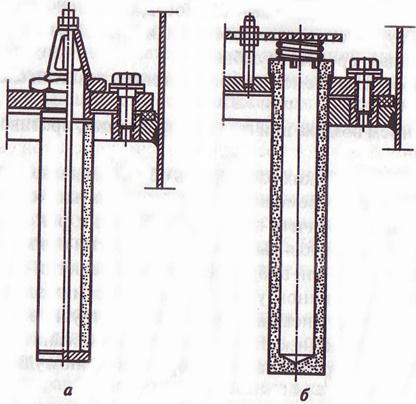

Керамические фильтры. Керамические патроны, пластины и диски получают спеканием отсортированных зерен шамота, кварцевого песка, асбеста И других природных минералов до стекловидного состояния. Керамические пористые изделия хрупки; для увеличения их прочности стенки патронов и изготавливаются значительной толщины (6—10 мм и более), но при этом увеличивается их гидравлическое сопротивление. Длина патронов обычно составляет 0,5—1,2 м, диаметр — 50—80 мм; общая пористость — 35-55%.

Патроны могут быть открытыми с обоих концов или с закрытым дном, сверху обычно предусматривают бурты для их крепления. Патроны закрепляются в трубной решетке с помощью стяжных шпилек (рис. 5.56, а), или поджатием сверху (рис. 5.56, б).

Скорость фильтрации, в зависимости от вида керамики, концентраций и свойств пыли, а также от располагаемого давления в системе, составляет 0,01—0,5 м/с.

Керамические фильтры применяют для очистки технологических газов внутри аппаратов (газов крекинга, аммиака в производстве азотной кис лоты и других газокаталитических процессов); в системах газоснабжения (для очистки природных и синтетических газов); для очистки сжатого воз духа, применяемого при окраске методом распыления; для обеспыливания сжатых газов (хлора, диоксида углерода). Размеры и форма фильтрующих керамических элементов представлены в табл. 5.27.

Рис. 5.56. Крепление керамического цилиндрического патрона в съемной трубной решетке:

а — стяжной шпилькой; б— поджатием пружиной

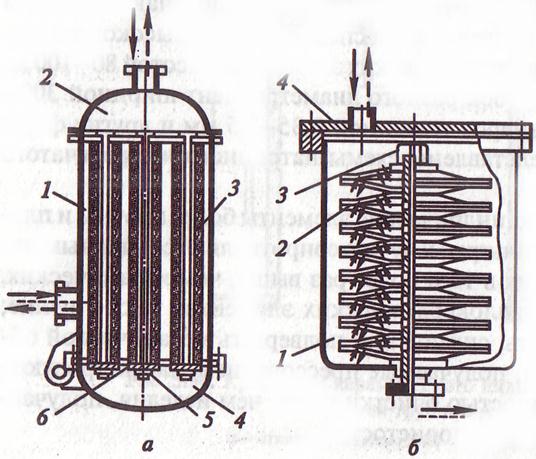

Металлокерамические фильтры. Исходным материалом для изготовления служат металлические порошки шарообразной формы с гладкой поверхностью или порошки несферической формы с шероховатой поверхностью. Порошки изготавливаются из нержавеющих сталей (Х18Н9, XI7H2, Х18Н12М2Т и т. п.), из бронзы, меди, никеля, титана, монеля, нихрома, алюминия, вольфрама и других металлов.

Металлокерамические фильтрующие материалы получают методом прессования и прокаткой, с последующим спеканием при высокой температуре (800—1300 °С) в виде цилиндрических элементов высотой 80—100 м, толщиной стенок 2-5 мм; трубок разного диаметра; лент шириной 300— I 400 мм; листов больших размеров толщиной 0,35—2,5 мм и других форм (рис. 5.57). На рис. 5.58 представлены схемы патронного и тарельчатого

I фильтров.

Металлокерамические цилиндрические элементы более прочны и пластичны, чем керамические фильтры, и лучше сопротивляются ударным на-Фузкам. Однако стоимость их в 10 и более раз выше, чем керамических. Фильтрующие свойства металлокерамических элементов также лучше; кроме того, их можно сварить, склеивать и подвергать механической обработке на станках. Изделия, получаемые прессованием, характеризуются и более высокой эффективностью очистки газов, чем изделия, получаемые спеканием, при одинаковой пористости.

Размеры пор в фильтровальных перегородках из пористых металлов 1 75 мкм, пористость до 50%. Нагрузки по газу в металлокерамических филь трах могут изменяться от 0,2 до 10 м3/(м2мин) при аэродинамическом со противлении от 0,1 до 6 кПа. Поэтому эти фильтры громоздки: например, при производительности 0,1 м3/с фильтр имеет диаметр 1,2 м и высоту 1,8 м. Так как на жесткой поверхности образуется очень однородный слой, то эффективность улавливания в этих фильтрах, даже по субмикронным частицам, очень высокая. Металлокерамические элементы из порошка, раз

ром частиц от 75 до 150 мкм, практически полностью задерживают частицы более 1 мкм. Остаточная концентрация обычно составляет примерно менее 1 мг/м3.

Рис. 5.58. Схемы фильтров из пористых металлов:

а — патронный фильтр: 1 — корпус фильтра; 2 — крышка; 3 — цилиндрический элемент; 4 — прокладка. 5 — стяжной болт; 6 — откидное дно; б — тарельчатый фильтр: 1-корпус фильтра; 2 — фильтрующие пакет; 3 — заглушка; 4 — крышка

мером частиц от 75 до 150 мкм, практически полностью задерживают частицы более 1 мкм. Остаточная концентрация обычно составляет при этом

менее 1 мг/м3.

В настоящее время широкое применение для улавливания твердых арозолей при высоких температурах получили фильтровальные элемен- Ш из многослойных (прессованных) металлических сеток. По гидродинамическим характеристикам они идентичны зернистым слоям со связанном структурой. Степень очистки в таких фильтрах может достигать 99,99% При входной концентрации пыли 20-40 г/м3. Фильтровальные элементы обычно выполняют в виде обечаек, надетых на жесткий каркас.

Металлокерамические фильтры наиболее широко применяются для |ыделения из горячих газовых потоков ценных пылевидных продуктов, например, пылевидных катализаторов.

Зернистые жесткие пористые фильтры находят широкое применение в очистке выхлопных газов автомобилей.

5.4. МОКРЫЕ ПЫЛЕУЛОВИТЕЛИ

Процесс мокрого пылеулавливания основан на контакте запыленного газового потока с жидкостью, которая захватывает взвешенные частицы и уносит их из аппарата в виде шлама. Метод мокрой очистки от пыли считается достаточно простым и в то же время эффективным способом обеспыливания.

При современном уровне развития техники пылеулавливания наметилась тенденция применения сухих пылеуловителей, однако в ряде случаев мокрые пылеуловители конкурируют с такими высокоэффективными аппаратами, как рукавные фильтры и электрофильтры.

Преимущества мокрых пылеуловителей перед аппаратами других типов:

— сравнительно небольшая стоимость (без учета шламового хозяйства) и более высокая эффективность улавливания частиц по сравнению с сухими механическими пылеуловителями;

— применение для очистки газов от частиц размером до 0,1 мкм;

— охлаждение и увлажнение (кондиционирование) газов;

— возможность применения для очистки высокотемпературных газовых потоков;

— возможность одновременной очистки от пыли и от газообразных вредных веществ, т. е. использование в качестве абсорберов.

К недостаткам пылеуловителей относятся:

— улавливаемый мокрыми пылеуловителями продукт выделяется в виде шлама, что связано с необходимостью обработки сточных вод;

- потери жидкости вследствие брызгоуноса;

— необходимость антикоррозионной защиты оборудования при филь трации агрессивных газов и смесей.

В мокрых пылеуловителях в качестве орошающей жидкости чаще все го применяется вода. При решении вопросов пылеулавливания и хими ческой очистки газов выбор орошающей жидкости (абсорбента) обуслон ливается процессом абсорбции.

Общепринятой классификации мокрых пылеуловителей в настоящее время не существует. Обычно они классифицируются на группы в зависи мости от поверхности контакта или по способу действия:

— полые газопромыватели;

— насадочные скрубберы;

— тарельчатые газопромыватели;

— газопромыватели с подвижной насадкой;

— мокрые аппараты ударно-инерционного действия;

— мокрые аппараты центробежного действия;

— механические газопромыватели;

— скоростные газопромыватели.

Помимо перечисленных групп к мокрым пылеуловителям в какой-то степени могут быть отнесены мокрые электрофильтры, орошаемые волок нистые фильтры и аппараты конденсационного действия.

Иногда мокрые пылеуловители подразделяют по затратам энергии на низконапорные, средненапорные и высоконапорные. К низконапорным an паратам относятся пылеуловители, гидравлическое сопротивление которых не превышает 1500 Па. В эту группу входят полые скрубберы, барботеры, мокрые центробежные аппараты и др. К средненапорным мокрым пылеуловителям с гидравлическим сопротивлением от 1500 до 3000 Па относятся некоторые динамические скрубберы — газопромыватели ударно-инерционного действия. Группа высоконапорных газопромывателей с гидравлическим со противлением больше 3000 Па включает в основном скрубберы Вентури.

Подвод орошающей жидкости в мокрые газоочистные аппараты. Надежная и эффективная работа мокрых пылеуловителей в немалой степени зависит от правильного выбора устройств подвода жидкости. Способ подачи жидкости в значительной мере влияет на распределение энергии, затрачиваемой на проведение процесса. В аппаратах, где главная роль и энергетических затратах принадлежит орошающей жидкости (полые), применяются энергоемкие средства подвода орошения — форсунки, работающие под высоким давлением. В аппаратах, где затраты энергии, подво димой к жидкости, играют второстепенную роль (скрубберы Вентури), используются низконапорные форсунки. В тех же аппаратах, где практически вся энергия подводится к газовому потоку (насадочные, тарельчатые) и требуется равномерное орошение всего сечения аппарата, применяют оросители различных конструкций.

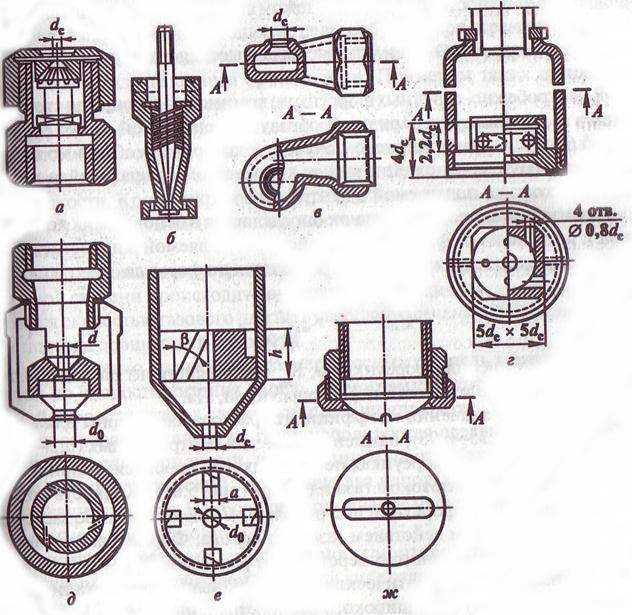

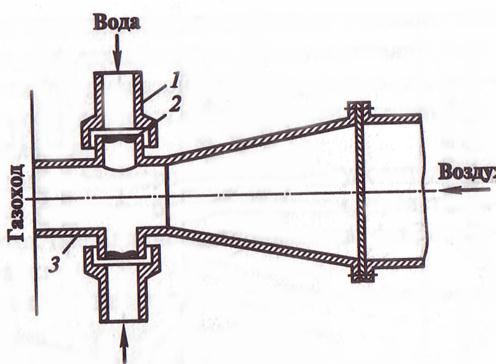

Форсунки. Форсунки подразделяются на три основные группы: механического, пневматического и электрического действия. Механические форсунки, наиболее распространенные в газоочистных тратах, бывают прямого действия, центробежные и ультразвуковые. На I, 5.59 показаны типы механических форсунок: струйные, струйно-ударные, с внешним соударением струй, центробежные, центробежно-струйные. В центробежных форсунках жидкость приобретает вращательное движение за счет тангенциального подвода (рис. 5.59, в) или проходя через завихрительную спираль (рис. 5.59, а, б). Далее струя покидает форсунку в виде полого вращающегося конуса (рис. 5.60, а), который под действием центробежных сил распадается на отдельные капли. Достоинства центробежных форсунок — простота конструкции, возможность широкой регулировки расхода жидкости и угла распыла, высокая эксплуатационная надёжность.

Рис. 5.59. Механические форсунки:

в — цетробежные форсунки (а — Григорьева-Поляка; б — Кертинга; в — эвольвентная форсунка); е—центробежно-струйные форсунки (г — ВТИ; д —с цилиндрическим вкладышем и горизонтальными каналами; е — с цилиндрическим плоским вкладышем и с периферийными винтовыми каналами); ж – плоскофакельная струйная форсунка

Рис. 5.60. Формы факела форсунок:

а — полый факел; 6 — заполнении» факел; в — плоский факел

В центробежно-струйных форсунках, помимо вращающейся струи, создается и осевая струя. При этом образуется сплошной конус распыли (рис. 5.60, б) для равномерного получения которого необходимо соблюдать правильное соотношение между количеством вращающейся жидко сти и жидкостью, подаваемой в центральную струю.

Производительность форсунок определяется в основном их конструкцией и не зависит от физических свойств распыляемой жидкости.

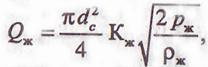

Объемный расход жидкости определяется по формуле

(5.53)

(5.53)

где dc — диаметр сопла форсунки, м; Кж — коэффициент расхода жидко сти; рж — давление жидкости перед форсункой, Па.

Наибольшие значения коэффициента расхода характерны для струйных форсунок (0,75-0,98), наименьшие — для центробежных (0,2-0,3).

В пневматических форсунках поток жидкости дробится, соприкасаясь с высокоскоростным потоком газа или пара (рис. 5.61). Жидкость подается в пневматические форсунки под небольшим давлением либо засасывается инжектирующим действием газового потока. Форма факела зависит от конфигурации выходного отверстия и от расхода газа.

Энергозатраты пневматических форсунок выше, чем механических, поэтому они не получили широкого распространения в мокрых пылеуловителях. Однако они позволяют получить более тонкий распыл, вследствие чего их можно использовать при увлажнении газов.

Оросители. По режиму истечения жидкости оросительные устройства делятся на струйные разбрызгивающие и на струйные неразбрызгивающие.

Рис. 5.61. Пневмофорсунка:

1 - патрубок для подвода воды; 2— элемент плоскофакельной форсунки;

3 — горловина

Орошение сечения аппарата может быть точечным, зональным и сплошым (рис. 5.62). Точечное орошение целесообразно при ограниченном расходе жидкости и при недопустимости брызгоуноса. Обеспечивается струйными неразбрызгивающими оросителями. Примером таких оросителей является желобчатые оросители (рис. 5.62, а).

Зональное и сплошное орошение обеспечивается различными видами брызгалок. При зональном и сплошном орошении обеспечивается лучшая смачиваемость, однако этот способ связан с большим расходом орошающей жидкости. Кроме того, за счет перекрытия смежных зон орошения наблюдается значительная неравномерность плотности орошения по сечению

аппарата.

Каплеулавливающие устройства. Во всех мокрых пылеуловителях в той Или иной степени происходит брызгоунос, интенсивность которого определяется скоростью газового потока в свободном сечении аппарата и способом подвода орошающей жидкости.

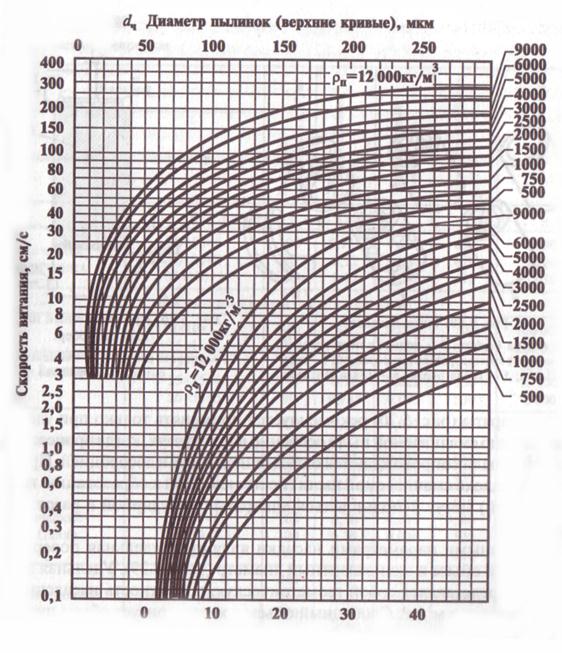

Максимально возможный размер уносимых капель может быть рассчитан по скорости витания капель (номограмма), которая принимается равной скорости газов в свободном сечении аппарата.

Для сепарации капель из газов используются следующие механизмы осаждения: гравитационный, инерционный, центробежный, диффузионный и электростатический. Последние два используются в основном для улавливания туманов. Наибольшее применение нашли инерционные, центробежные и диффузионные.

Каплеулавливающие устройства могут монтироваться в одном корпусе с мокрым пылеуловителем, а могут в виде отдельного аппарата устанавливаться за ним.

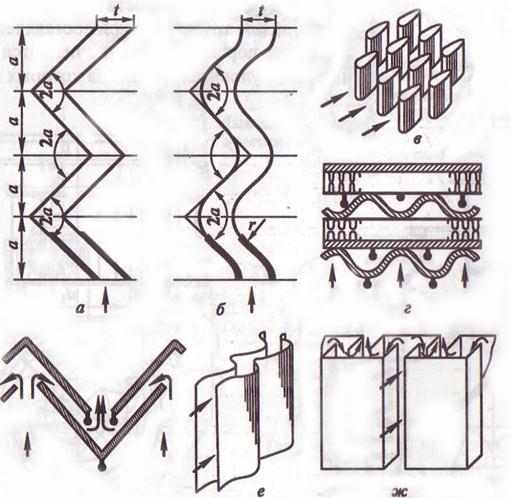

Инерционные каплеуловители. В качестве инерционных каплеуловителей используют различные насадки, гальку, кольца Рашига, вязаную сетку и т. д. (рис. 5.63). Эффективность инерционных каплеуловителей увеличивается с ростом скорости газов, однако этот рост не может быть

Рис. 5.62. Основные типы оросителей:

а — точечное орошение; б — зональное орошение; в — сплошное орошение; 1 — распределительная плита; 2 — желоб с боковыми прорезями; 3 — желоб с длинными патрубками; 4 — многотрубчатый ороситель; 5 — перфорированный стакан; 6 — щ елевая брызгалка; 7 — розетка; 8 — многокопусный ороситель; 9 - разбрызгивающая звёздочка

беспредельным, поскольку при достижении определенной скорости газа возникает вторичный унос, наступает захлебывание каплеуловителя. Обыч-оптимальная скорость газа лежит в диапазоне 3—5 м/с, максимальная —6 м/с. Критическая скорость определяется конструкцией, направлением набегающего газового потока и др.

Кроме представленных на рис. 5.63 инерционных каплеуловителей на практикешироко применяются сеточные брызгоуловители, представляющиесобой пакет вязаных сеток (металлическая проволока, фторопластин и полипропиленовое волокно).

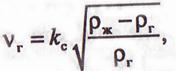

Для некоторых каплеуловителей при расчетах оптимальной скорости

можно использовать формулу

(5.54)

(5.54)

где Кс – коэффициент, изменяющийся от 0,09 до 0,305.

Рис. 5.63. Элементы инерционных каплеуловителей:

а, б — горизонтальные жалюзийные; в — прямоточный сепаратор Карбейта;

г — гофрированные вязаные сетки; д — уголковые; е — вертикальные жалюзийные;

ж — швеллерковые

Рис. 5.64. Малогабаритный Рис. 5.65. Каплеуловитель коленного типа:

циклон каплеуловитель КЦТ 1 — корпус; 2 — лопатка; 3 — сливные карманы;

4 — труба для сбора уловленной жидкости;

5 — устройство для вывода жидкости

Рис. 5.66. Цилиндрический каплеуловитель

1 — диск; 2 — кольцо; 3 — лопатки; 4 —карман; 5—канал

Основным недостатком инерционных каплеуловителей является возможность образований отложений.

Центробежные каплеуловители. Центробежные пылеуловители получили наибольшее распространение в газоочистной технике.

В качестве каплеуловителей могут быть использованы обычные циклоны, например циклоны НИИОгаза. Однако более эффективными являются специально разработанные устройства, например, циклон-каплеуловитель (рис. 5.64), устанавливаемый обычно за трубами Вентури. Скорость газа в плане аппарата составляет 4,5—5,5 м/с. Разработан типоразмерный ряд каплеуловителей КЦТ на производительность по газу — 3100—84 000 м3/ч.

Кроме того, в качестве каплеуловителей могут применяться устройства коленного типа (рис. 5.65). Эффективность подобного каплеуловителя после трубы Вентури составляет 90%.

Более перспективными считаются встроенные каплеуловители, один из которых представлен на рис. 5.66.

Оптимальная скорость равна 5 м/с. Отвод жидкости осуществляется через сливные патрубки, расположенные в нижней части.

Диффузионные каплеуловители. Применяются при улавливании капель размером меньше 3 мкм. Представляют собой волокнистые фильтры диаметром волокон 5-20 мкм и толщиной слоя 50 мм. Гидравлическое сопротивление колеблется от 1 до 5 кПа. Капли диаметром 3 мкм улавливаются на 100%.

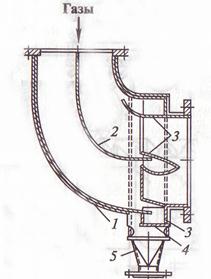

Полые газопромыватели. В полых газопромывателях газопылевой поток пропускают через завесу распыляемой жидкости. При этом частицы пыли захватываются каплями промывной жидкости и осаждаются в промывателе, а очищенные газы удаляются из аппарата. Наиболее распространенные аппараты этого класса представлены на рис. 5.67.

Рис. 5.67. Конструкции полых скрубберов: а - с тарельчатыми форсунками; б — конденсационная башня; в- д —колонны улавливания фтористых газов и аммиака; е — скруббер типа СП; 1—ярусы орошения; 2 — система гидросмыва каплеуловителя; 3 — капле-

уловитель; 4— завихритель; 5—форсунки газохода

очистки газов от достаточно крупных частиц пыли, так и для охлаждения выполняя в различных системах пылеулавливания роль аппарата, обеспечивающего подготовку (кондиционирование) газов.

По направлению движения газов и жидкости полые скрубберы делятся на противоточные, прямоточные и с поперечным подводом жидкости. Гидравлическое сопротивление полого скруббера весьма незначительно но: при отсутствии каплеуловителя и газораспределителя оно обычно не превышает 250 Па. Полые форсуночные скрубберы обеспечивают высокую степень очистки только при улавливании частиц размером больше 5 мкм.

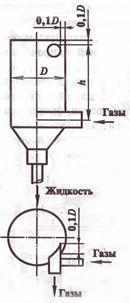

Максимальная эффективность при инерционном осаждении улавливаемых частиц на каплях, падающих под действием силы тяжести в неподвижном воздухе (независимо от размера частиц), достигается при dK = 0,6 - 1,0 мм. Поэтому в полых газопромывателях обычно устанавливают центробежные форсунки грубого распыла (работающие под давлением от 3-105 до 4-105 Па), которые и создают капли требуемого размера. Такие форсунки позволяют работать на оборотной воде, содержащей взвеси, просты в изготовлении и мало подвержены износу. Для расчета полого газопромывателя необходимо знать расход пылегазового потока Q, плотность газов рг, плотность частиц пыли рч и ее дисперсный состав. Расчет выполняют в следующем порядке.

1. Определяют площадь сечения скруббера S, м2:

(5.55)

(5.55)

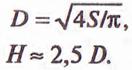

2. По найденному значению S рассчитывают диаметр скруббера D и е высоту H по формулам

(5.56)

(5.56)

(5.57)

3. Удельный расход жидкости т принимают от 0,5 до 10 л/м3 и определяют общий расход жидкости на орошение аппарата Qж:

Qж = mQr (5.58)

4. Коэффициент очистки в полом противоточном скруббере н а х о див по формуле

(5.59)

(5.59)

где ηз — эффективность захвата каплями частиц определенного диаметра; vK — скорость осаждения капли, м/с; dK — диаметр капли, м.

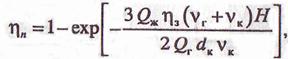

Значения ηз приведены в таблице 5.28. Скорость осаждения капель vt определяют по номограмме, представленной на рис. 5.68.

Насадочные газопромыватели. Насадочные газопромыватели представляют собой колонны, заполненные телами различной формы (рис. 5.69).

|

|

|

|

|

Дата добавления: 2014-12-16; Просмотров: 5127; Нарушение авторских прав?; Мы поможем в написании вашей работы!