КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Тепловой расчет котлов на органическом топливе. Аэродинамический расчет теплогенератора. – 2 часа 2 страница

|

|

|

|

Вертикально-цилиндрический котел (рис. 14, а) состоит из наружного цилиндрического корпуса 2, в котором располагается внутренний цилиндрический корпус 3. Внизу эти два корпуса связаны кольцевой накладкой или отбортовкой внутреннего цилиндра. Вверху находятся сферические днища 4 и 5, которые соединены цилиндрической дымовой камерой 6 или системой вертикальных труб, через которые дымовые газы из топочной камеры 1 уходят в дымовую трубу 7. Питательная вода подается в пространство между барабанами 2 и 3; здесь вода испаряется под воздействием тепла, поступающего из топки через стенку барабана 3, а образовавшийся пар собирается в пространстве между днищами 4 и 5, откуда он поступает в паропровод. Испарившаяся в котле вода возмещается соответствующим количеством свежей питательной воды. Вертикально-цилиндрические котлы изготовляют паропроизводительностью от 0,2 до 1,0 т/ч для производства насыщенного пара с давлением 9 am. Устанавливают эти котлы на небольших промышленных предприятиях.

Вертикально-водотрубный котел (рис. 14,6) состоит из двух горизонтальных барабанов 1 к 4, расположенных один над другим и соединенных системой кипятильных труб 2 — 3 диаметром 51—60 мм. Снаружи эта система омывается продольно или поперечно потоком дымовых газов, которые отдают конвекцией свое тепло воде, находящейся в трубах. Питательная вода поступает в верхний барабан 1 котла. Из него по слабо обогреваемым или совсем не обогреваемым опускным трубам 3 трубной системы котла вода направляется в нижний барабан 4, откуда она по сильно обогреваемым подъемным трубам 2 возвращается в верхний барабан; при этом в результате воздействия тепла, передаваемого через стенки труб, происходит частичное испарение воды. Побудительной силой, вызывающей описанное круговое движение (циркуляцию) воды, является разность плотностей находящихся в поле тяжести воды, заполняющей опускные трубы, и пароводяной эмульсии (смеси), заполняющей подъемные трубы. В верхнем барабане котла пар отделяется от воды и уходит из барабана, а вода возвращается в систему опускных труб котла. К котлу устанавливают водяной экономайзер или воздухоподогреватель. Топки вертикально-водотрубных котлов экранируются гладкотрубными экранами. Вертикально-водотрубные котлы выполняют паропроизводительностью от 2,5 до 50 т/ч для производства пара с давлением от 14 до 40 am, насыщенного или перегретого до 250. 370, 425 и 440° С. Котлы, производящие пар с давлением 14 am, устанавливают в производственных, производственно-отопительных и отопительных котельных; котлы, производящие перегретый пар с давлением 24 и 40 am, могут быть использованы как энергетические на электростанциях малой мощности.

|

|

|

Экранный котельный агрегат (рис. 14, в), отличается наличием развитой экранной поверхности нагрева 1. Такие агрегаты выполняют с камерной топкой, так что твердое топливо в них можно сжигать только в пылевидном состоянии. В сильно развитых топочных экранах таких котлов испаряется фактически вся вода, подаваемая в котел, вследствие чего отпадает необходимость иметь развитую конвективную испарительную поверхность нагрева, характерную для вертикально-водотрубных котлов. Дымовые газы по выходе из топки проходят через фестон 2, представляющий собой очень небольшую испарительную поверхность нагрева, к которой тепло передается как излучением, так и конвекцией, а затем последовательно проходят через пароперегреватель 3, водяной экономайзер 4 и воздухоподогреватель 5

Экранный котельный агрегат является основным типом котельных агрегатов, которые устанавливают на тепловых электрических станциях. Такие котельные агрегаты изготовляют паропроизводительностью от 35 до 2 500 т/ч. для производства перегретого пара с давлением от 40 до 255 am и температурой 440—585° С.

|

|

|

Рис. 13-1. Схемы типов котельных агрегатов.

а — вертикально-цилиндрический котел; 6 —котельный агрегат с вертикально-водотрубным котлом; в — котельный агрегат экранного типа.

По характеру движения воды различают котлы с естественной циркуляцией, с многократной принудительной циркуляцией и прямоточные.

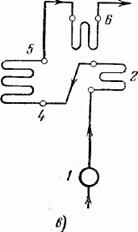

В котлах с естественной циркуляцией питательная вода (рис. 15, а), подаваемая питательным насосом 1, пройдя водяной экономайзер 2, поступает в верхний барабан 3 водотрубного котла или в барабан котла экранного типа и в процессе естественной циркуляции испаряется в контуре 4—5; пар, образовавшийся в барабане 3, проходит в пароперегреватель 6 и далее к потребителю.

В котлах с многократной принудительной циркуляцией (рис. 15, б) питательная вода проходит в барабан 3 таким же путем, как и в котле с естественной циркуляцией, но движение ее по циркуляционному контуру 4 —5 осуществляется не под действием гравитационных сил, а принудительно, особым циркуляционным насосом 7. Дальнейший путь пара из барабанав пароперегреватель и к потребителю остается таким же, как и в котлах с естественной циркуляцией.

В прямоточных котлах (рис. 15, в) питательная вода проходит экономайзер, так же как и в предыдущих схемах, но циркуляционный испарительный контур отсутствует. Испарительная поверхность нагрева 4 —5 является продолжением поверхности нагрева водяного экономайзера 2 и также непосредственно переходит в поверхность нагрева пароперегревателя 6. Таким образом, полное испарение воды происходит за время однократного прямоточного прохождения воды в испарительной поверхности нагрева.

Рис. 13-2. Схемы организации движения воды, пароводяной смеси и пара в котельном агрегате.

а — котел с естественной циркуляцией; б —котел с многократной принудительной циркуляцией; в — прямоточный котел.

Котлы с естественной и многократной принудительной циркуляцией объединяют в общую группу барабанных котлов.

|

|

|

Вертикально-цилиндрические и вертикально-водотрубные котлы выполняют только с естественной циркуляцией, а экранные котлы — как с естественной и многократной принудительной циркуляцией, так и прямоточными.

Тип котельного агрегата определяется многими взаимодействующими факторами. При естественной и многократной принудительной циркуляции на тип котельного агрегата особенно сильно влияет величина давления пара. Толщина стенки цилиндрического сосуда, находящегося под внутренним давлением, при постоянстве допускаемого напряжения металла пропорциональна давлению и диаметру сосуда. Это обстоятельство при проектировании барабанного котельного агрегата определяет выбор диаметра и числа барабанов котла.

В котлах низкого давления можно создавать относительно тонкостенные и потому достаточно легкие барабаны диаметром до 2 м и более; это обстоятельство во многом предопределило создание вертикально-цилиндрических котлов, которые отличаются простотой изготовления и умеренным расходом металла. В котлах среднего давления приходится ограничивать диаметр барабана 1—1,5 м; так как при этом барабаны еще получаются относительно тонкостенными, широкое распространение получили вертикально-водотрубные котлы паропроизводительностью 2,5—50 т/ч с двумя барабанами. Эти котлы также довольно просты в изготовлении и не требуют большого расхода металла.

При переходе к паропроизводительности, превышающей 20 т/ч, тип котельного агрегата резко изменяется в связи с преимущественным переходом от слоевого способа сжигания топлива к пылевидному. Возникающая при этом необходимость создания развитых топочных экранов приводит к появлению котельных агрегатов среднего и высокого давления экранного типа. Усложнение и удорожание изготовления барабана, вызываемые повышением паропроизводительности и давления пара, приводят к тому, что эти котлы имеют только один барабан.

Давление пара влияет на технический профиль котельного агрегата не только непосредственно. С повышением расчетного давления пара котельного агрегата повышают и температуру перегретого пара. Поэтому если в установках низкого и даже среднего давления пароперегреватель представляет собой относительно простой элемент, то в котельных агрегатах высокого и особенно закритического давления он существенно усложняется, разделяясь при этом на отдельные части; конвективную и радиационную. Кроме того, иногда появляется новый элемент котельного агрегата — промежуточный пароперегреватель.

|

|

|

В соответствии с развивающимися потребностями народного хозяйства в последние годы стали выпускать и некоторые новые типы котельных агрегатов, например паропроизводительностью 25, 35 и 50 т/ч на давление пара 14 am.

Водогрейные котлы характеризуют по их теплопроизводительности, температуре и давлению подогретой воды, а также по роду металла, из которого изготовлен котел.

Теплопроизводительность водогрейного котла выражают в гигакалориях в час (1 Гкал = 109 кал), но ее можно также выразить в киловаттах или мегаваттах.

По роду металла различают чугунные и стальные водогрейные котлы. Чугунные котлы предназначаются для отопления отдельных жилых и общественных зданий. Их выполняют на теплопроизводительность, не превышающую 1,0—1,5 Гкал/ч, для подогрева воды с давлением не выше 3—4 am до температуры 115° С. Стальные водогрейные котлы большой теплопроизводительности устанавливают в крупных квартальных или районных котельных, которые могут обеспечивать теплоснабжение жилых районов с численностью населения от нескольких тысяч до нескольких десятков и даже сотен тысяч человек.

Водогрейные котлы теплопроизводительностью 30 Гкал/ч и выше устанавливают также на ТЭЦ взамен пиковых подогревателей сетевой воды, которые включают для дополнительного подогрева ее в периоды стояния низкой наружной температуры и которые работают на редуцированном паре основных котельных агрегатов ТЭЦ. Такая замена позволяет уменьшить установленную мощность основных котельных агрегатов, что снижает первоначальные затраты на сооружение ТЭЦ, так как стоимость паровых котельных агрегатов высокого давления значительно превышает стоимость стальных водогрейных котлов.

Стальные водогрейные котлы выполняют теплопроизводительностью 4; 6,5; 10; 20; 30; 50; 100 и 180 Гкал/ч. Котлы теплопроизводительностью до 20 Гкал/ч включительно предназначаются для подогрева воды с начальной температурой 70° С до 150° С. Котлы теплопроизводительностью 30 Гкал/ч и выше предназначаются для подогрева воды от 70 до 200"С при работе в котельной и от ПО до 200° С при работе в пиковом режиме на ТЭЦ. Максимальное давление воды на входе в котел принято равным 16 am для котлов теплопроизводительностью до 20 Гкал/ч включительно и 25 am для котлов теплопроизводительностью 30 Гкал/ч и выше.

Лекция 7

Топочные и горелочные устройства. Основные положения и классификация. – 2 часа

Топочные устройства. Классификация методов сжигания топлива

Топочным устройством или топкой называют часть котельного агрегата, которая предназначена для сжигания топлива с целью получения заключенного в нем тепла. Вместе с тем топка является теплообменным устройством, в котором поверхностям нагрева отдается излучением часть тепла, выделившегося при горении топлива. Наконец, в случае сжигания твердого топлива топка в известной мере служит сепарационным устройством, поскольку в ней выпадает некоторая часть золы топлива. Таким образом, в топочном устройстве происходят одновременно три процесса: горение топлива, теплоотдача излучением и улавливание некоторой части очаговых остатков (при сжигании твердого топлива).

В настоящее время существует три основных способа сжигания топлива: в слое, факеле и вихре (циклоне).

Сжигание топлива в слое исторически является самым ранним. В слое можно сжигать только твердое кусковое топливо, как-то: бурые и каменные угли, кусковой торф, горючие сланцы, древесину. Топливо, подлежащее сжиганию, загружают на колосниковую решетку, на которой оно лежит плотным слоем. Горение топлива происходит в струе воздуха, пронизывающего этот слой, обычно снизу вверх.

Топки для сжигания топлива в слое разделяют на три класса, а именно (рис. 6-1):

а) топки с неподвижной колосниковой решеткой и неподвижно лежащим

на ней слоем топлива;

б) топки с движущейся колосниковой решеткой, перемещающей лежащий на ней слой топлива;

в) топки с неподвижной колосниковой решеткой и перемещающимся

по ней слоем топлива.

Наиболее простой и даже примитивной топкой с неподвижной колосниковой решеткой и неподвижным слоем топлива является ручная горизонтальная колосниковая решетка (рис. 5, а). На этой решетке можно сжигать все виды твердого топлива, но необходимость ручного обслуживания ограничивает область применения ее котлами очень малой паропроизводительности (до 1—2 т/ч).

Для слоевого сжигания топлива под котлами большей паропроизводительности осуществляют механизацию обслуживания топки и, прежде всего, подачи в нее свежего топлива.

В топках с неподвижной решеткой и неподвижным слоем топлива механизация загрузки осуществляется применением забрасывателей 1, которые непрерывно механически загружают свежее топливо и разбрасывают его по поверхности колосниковой решетки 2 (рис. 5, б). В этих топках можно сжигать каменные и бурые угли, а иногда и антрацит под котлами паропроизводительностью до 6,5—10 т/ч.

Рис. 5. Схемы топок для сжигания твердого топлива в слое.

а — ручная горизонтальная колосниковая решетка: б — топка с забрасывателем нанеподвижный слой; в—топка с цепной решеткой; г—топка с цепной решеткой обратного хода и забрасывателем; д — топка с шурующей шапкой; е—топка с наклонной колосниковой решеткой; ж— топка системы Померанцева.

К классу топок с движущейся колосниковой решеткой, перемещающей лежащий на ней слой топлива, относят топки с механической цепной решеткой (рис. 5, в), которые выполняют в различных модификациях. В этой топке топливо из загрузочной воронки 1 поступает самотеком на переднюю часть медленно движущегося бесконечного цепного колосникового полотна 2, которым оно подается в топку. Горящее топливо непрерывно перемещается по топке вместе с полотном решетки; при этом оно полностью сгорает, после чего образовавшийся шлак в конце решетки ссыпается в шлаковый бункер 3.

Топки с цепной решеткой чувствительны к качеству топлива. Лучше всего они подходят для сжигания сортированных неспекающихся умеренно влажных и умеренно зольных углей с относительно высокой температурой плавления золы и выходом летучих 10—25% на горючую массу. В этих топках можно также сжигать сортированный антрацит. Для работы на спекающихся углях, а также углях с легкоплавкой золой топки с цепной решеткой непригодны.

Топки с цепной решеткой можно устанавливать под котлами паропроиз-водительностью от 4—5 до 120—150 т/ч, но в основном их устанавливают под котлами паропроизводительностью 10—20 т/ч, а иногда, главным образом при сжигании антрацита, и под котлами паропроизводительностью до 35 т/ч.

Другим типом топки рассматриваемого класса являются топки сцепной решеткой обратного хода и забрасывателем (рис. 6-1, г). В этих топках колосниковое полотно решетки 2 движется в обратном направлении, т. е. от задней стенки топки к передней. На фронтальной стенке топки размещены забрасыватели /, непрерывно подающие топливо на полотно; выгоревший шлак ссыпается с решетки в шлаковый бункер 3, размещенный под передней частью топки. Топки с цепной решеткой обратного хода значительно менее чувствительны к качеству топлива, чем топки с решеткой прямого хода; их применяют для сжигания как сортированных, так и несортированных каменных и бурых углей под котлами паропроизводительностью 10—25 т/ч и выше.

Топки с неподвижной колосниковой решеткой и перемещающимся по ней слоем топлива основаны на различных принципах организации процессов движения и горения топлива. В топках с шурующей планкой (рис. 5, д) топливо перемещается вдоль неподвижной горизонтальной колосниковой решетки 2 специальной планкой особой формы 4, движущейся возвратно-поступательно по колосниковому полотну. Применяют их для сжигания бурых углей под котлами паропроизводительностью до 6,5 т/ч.

В топках с наклонной колосниковой решеткой (рис. 5, е) и скоростных топках системы В.В.Померанцева (рис. 5, ж) свежее топливо, поступившее в топку сверху, по мере сгорания сползает под действием силы тяжести в нижнюю часть топки, открывая тем самым возможность для поступления в топку новых порций свежего топлива. Эти топки применяют для сжигания древесных отходов под котлами паропроизводительностью от 2,5 т/ч, а шахтные топки, кроме того, для сжигания кускового торфа под котлами паропроизводительностью до 6,5 т/ч.

|

Существует также метод организации сжигания твердого топлива в пылевидном состоянии в факельном процессе. Применением этого способа сжигания топлива были сняты ограничения в увеличении единичной паропроизводительности котельных агрегатов, а также открыты возможности сжигания с высокой надежностью и экономичностью самых низкосортных видов топлива.

|

Рис. 6. Схемы факельных топок.

а —топка для пылевидного топлива с твердым шлакоудалением; б—однокамерная топка для пылевидного топлива с жидким шлакоудалением; в—факельная топка для сжигания жидкого и газообразного топлив; г—топка с полуоткрытой топочной камерой для сжигания пылевидного топлива с жидким шлакоудалеиием.

В факельном процессе можно сжигать топливо твердое, жидкое и газообразное. При этом газообразное топливо не требует какой-либо предварительной подготовки; твердое топливо должно быть предварительно размолото в тонкий порошок в особых пылеприготовительных установках, основной частью которых являются углеразмольные мельницы, а жидкое топливо должно быть распылено на очень мелкие капли в форсунках.

Сжигание в факельном процессе каждого из трех видов топлива имеет свои конкретные особенности, но общие принципы факельного способа сжигания остаются одинаковыми для всякого топлива.

Факельная топка (рис. 6) представляет собой прямоугольную камеру 1, выполненную из огнеупорного кирпича, в которую через горелки 6 вводят в тесном контакте топливо и воздух, необходимый для его горения, — топливо-воздушную смесь. Эта смесь воспламеняется и сгорает в образовавшемся факеле. Газообразные продукты сгорания покидают топку через верхнюю часть ее. При сжигании твердого пылевидного топлива с этими продуктами сгорания в газоходы котла уносится и значительная часть золы топлива; остальное количество ее выпадает в нижнюю часть топки в виде шлака.

Стены топочной камеры изнутри покрывают системой охлаждаемых водой труб — топочными водяными экранами. Эти экраны имеют назначение предохранить кладку топочной камеры от износа и разрушения под действием высокой температуры факела и расплавленных шлаков, но в еще большей степени они представляют собой очень эффективную поверхность нагрева, воспринимающую большое количество тепла, излучаемого факелом.

Тем самым топочные экраны становятся очень действенным средством охлаждения дымовых газов в топочной камере.

Факельные топки для пылевидного топлива разделяют на два класса по способу удаления шлака: а) топки с удалением шлака в твердом состоянии и б) топки с жидким шлакоудалением.

Камера 1 топки с удалением шлака в твердом состоянии (рис. 6, а) ограничена снизу шлаковой воронкой 3, стенки которой защищены экранными трубами. Эта воронка получила название «холодной». Капли шлака, выпадающие из факела, падают в эту воронку и, так как температура среды в ней относительно низка, затвердевают, гранулируясь в отдельные зерна. Из холодной воронки гранулы шлака через горловину 4 попадают в шлакоприемное устройство 5, из которого они специальным механизмом подаются в систему шлакозолоудаления.

Камера 1 топки с жидким шлакоудалением (рис. 6, б) ограничена снизу горизонтальным или слегка наклонным подом, вблизи которого путем тепловой изоляции нижней части топочных экранов поддерживают температуру, превышающую температуру плавления золы. В результате шлак, выпавший из факела на этот под, остается в расплавленном состоянии и вытекает из топки через летку 4 в шлакоприемную ванну 5, наполненную водой, где, затвердевая, растрескивается на мелкие стекловидные частицы.

Топки с жидким шлакоудалением разделяют на две группы: однокамерные (рис. 6, б) и двухкамерные. В последних топочная камера разделена на две: камеру горения, в которой происходит горение топлива, и камеру охлаждения, в которой происходит охлаждение продуктов сгорания. Экраны камеры горения покрывают тепловой изоляцией. Для того чтобы максимально повысить температуру горения с целью более надежного получения жидкого шлака, экраны камеры охлаждения оставляют открытыми, с тем, чтобы они могли более эффективно снизить температуру продуктов сгорания.

Факельные топки для жидкого и газообразного топлив (рис. 6, в) выполняют с горизонтальным или слегка наклонным подом, который часто не экранируют.

В очень крупных котельных агрегатах наряду с топочными камерами призматической формы выполняют так называемые полуоткрытые камеры, которые имеют особый пережим, разделяющий топку на две камеры: горения 1 и охлаждения 2. Полуоткрытые камеры выполняют для сжигания как пылевидного (рис. 6, г), так и жидкого и газообразного топлива.

Факельные топки можно также классифицировать по типу горелок, которые бывают прямоточными и взвихривающими, и по расположению горелок в топочной камере, которые могут размещаться на передней и боковых стенках ее и по углам топочной камеры. В очень крупных котельных агрегатах возможно также встречное размещение горелок на передней и задней стенках топки.

В вихревых, или, иначе, циклонных, топках, можно сжигать твердое топливо с относительно высоким содержанием летучих, измельченное до пылевидного состояния или до размеров зерна 4—6 мм, а также (пока в порядке эксперимента) мазут.

Принцип циклонной топки заключается в том, что в горизонтальном (рис. 7, а) или вертикальном (рис. 7, б) цилиндрическом предтопке 1 относительно небольшого диаметра создается газо-воздушный вихрь, в котором частицы горящего топлива многократно обращаются до тех пор, пока они не сгорают почти полностью. Продукты сгорания из предтопков при сжигании твердого топлива поступают в камеру дожигания 2, а из нее — в камеру охлаждения 3 и далее в газоходы котельного агрегата. Шлак из предтопков удаляется в жидком виде через летки 5, причем для увеличения количества уловленного шлака между камерой дожигания и камерой охлаждения или между циклонными предтопками и камерой дожигания устанавливают шлакоулавливающий пучок труб 4. При сжигании мазута, а иногда и твердого топлива камеры дожигания не делают и продукты сгорания выводят непосредственно из предтопков в камеру охлаждения.

Область применения циклонных топок — котельные агрегаты относительно высокой производительности.

Факельные и циклонные топки часто объединяют в общий класс камерных топок.

Рис. 7. Схемы циклонных топок.

а —топка с горизонтальными циклоннымипредтопками; б—топка с вертикальными циклонными предтопками.

Кроме перечисленных выше трех основных способов сжигания топлива, существуют еще некоторые промежуточные способы. К ним можно отнести, например, факельно-слоевые топки, в которых угольная мелочь сжигается во взвешенном состоянии, а крупные куски — в слое, и топки с «кипящим» слоем, в которых слой топлива сильно разрыхляется струей воздуха, проходящей через слой с большой скоростью.

Выбор способа сжигания топлива определяется видом и родом топлива, а также величиной паропроизводительности котельного агрегата

Технические характеристики слоевых топок

Количество топлива, которое можно сжечь с достаточной эффективностью в данной слоевой топке, и количество тепла, которое можно при этом получить, определяются размерами, а также типом топки и свойствами сжигаемого топлива.

Основным фактором, определяющим эффективную работу слоевой топки, является тепловое напряжение площади колосниковой решетки (зеркала горения), представляющее собой отношение:

Q/R = BQнр / R (24)

где В — часовое количество топлива, сжигаемое в данной топке, кг/ч;

R — площадь колосниковой решетки (зеркало горения), м2.

Величину теплового напряжения зеркала горения в системах тепловых единиц, основанных на калории, выражают в ккал/м2 ч, а в системе СИ —кдж/м2 сек, т. е. в кВт/м2

Оптимальное значение теплового напряжения зеркала горения составляет 700—1 400 тыс. ккал/м2 ч в зависимости от типа топки и характеристик топлива.

При сжигании топлива с большим содержанием влаги, золы или мелочи требуется принимать меньшие значения теплового напряжения зеркала горения; сухое, малозольное или сортированное топливо можно эффективно сжигать при больших значениях теплового напряжения зеркала горения. Незначительное повышение теплового напряжения зеркала горения по сравнению с оптимальным не вызывает существенных изменений работы топки. Однако при неумеренном повышении его в шлаке и летучей золе появляется значительное количество несгоревшего топлива, т. е. возрастает потеря от механической неполноты сгорания.

Для обеспечения эффективного сжигания летучих, выделившихся из топлива, необходимы достаточный объем топочного пространства и достаточная высота его. Величина топочного объема, требуемая для эффективного сжигания летучих, определяется по тепловому напряжению топочного пространства, которое представляет собой отношение:

Q/V = BQнр / Vт (25)

где Vт — объем топочного пространства, м3.

В системах тепловых единиц, основанных на калории, величину теплового напряжения топочного пространства выражают в ккал/м3 ч, а в системе СИ — в кдж/м3 сек, т. е. в квт/м3

Оптимальные значения теплового напряжения топочного пространства в зависимости от вида топлива и типа топки составляют (200 - 300) •103 ккал/м2ч. С возрастанием теплового напряжения топочного пространства относительно оптимального постепенно возрастает и потеря тепла от химической неполноты сгорания. Высота топочного пространства для котлов паропроизводительностью 4—10 т/ч должна составлять 2,5—4 м, а для котлов паропроизводительностью 20 т/ч и выше — не меньше 4,0 м.

Большое значение для нормальной работы топки имеет активная длина колосникового полотна. В ручных колосниковых решетках по условиям работы кочегара активная длина колосникового полотна не должна превышать 2,3 м;при механизированной загрузке топлива на неподвижную колосниковую решетку длина ее должна быть не более 3,5 м, а при механизированной загрузке на движущуюся решетку обратного хода — не более 4,0—6,5 м.Активная длина цепной решетки прямого хода должна быть не менее 4,5 м.

Необходимый для горения воздух целесообразно подавать принудительно для обеспечения давления 60 - 100 кГ/м2под колосниковой решеткой. Это позволяет интенсифицировать процесс горения и облегчает форсировку котла. При сжигании топлива в топке с цепной решеткой прямого хода, где условия зажигания не очень благоприятны, полезно подогревать воздух для улучшения условий сушки и газификации топлива и повышения температурного уровня процесса горения. При сжигании топлива в топках с забрасывателями и неподвижным слоем можно не подогревать воздух даже при сжигании бурых углей типа подмосковного. Однако при сжигании более влажных углей приходится прибегать к подогреву воздуха. В шахтных топках, где условия зажигания очень благоприятны, можно сжигать при холодном дутье очень влажное топливо, например торф с влажностью до 45—50%.

Лекция 8

|

|

|

|

|

Дата добавления: 2014-12-16; Просмотров: 1107; Нарушение авторских прав?; Мы поможем в написании вашей работы!