КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Формование на каландрах

Литье под давлением

Обычное прессование

Оно заключается в том, что материал помещают в матрицу – нижнюю половину формы, нагретую до соответствующей температуры, и создают давление верхней половиной пресс-формы (пуансоном), тоже нагретой, Так обычно формируют мелкозернистые изделия сложной конфигурации, например скобяные.

Для формования слоистых листов и плит, которые получают, соединяя несколько наложенных друг на друга слоев волокнистых наполнителей (бумаги, ткани, древесного шпона), пропитанных смолами, применяют многоэтажные прессы.

Это выдавливание разогретого пластичного материала в закрытую пресс-форму, где затем в течение нескольких секунд происходит охлаждение материала и его затвердение.

Каландрирование – процесс образования бесконечной ленты заданной толщины и ширины из размягченной полимерной смеси, однократно пропускаемой через зазор между валками. Как правило, каландрирование выполняется в комплексе с вальцеванием в одной технологической линии (рис. 110 г, 111).

Конструкции каландров определяются в основном видом перерабатываемой массы – резиновых смесей или термопластов. Валки каландров изготовляют из высококачественного кокильного чугуна. Рабочую поверхность валка шлифуют и полируют до зеркального блеска. Валки обогревают паром через центральную внутреннюю полость и периферийные каналы.

Перерабатываемая масса 2 несколько раз пропускается через зазор между валками 1 и 3, равномерно перемешивается, затем переводится на один валок и срезается ножом 4. На вальцах непрерывного действия масса не только пропускается через зазор, но движется вдоль него, а в конце процесса срезается ножом в виде узкой непрерывной ленты.

Вальцевание позволяет доброкачественно смешивать компоненты пластмасс с целью получения однородной массы, при этом полимер, как правило, переводится в вязкотекучее состояние благодаря повышению температуры при перетирании.

Рис. 111. Схема вальцевания: а) загрузка массы; б) вальцевание; в) переход массы на один валок; г) срез массы

При многократном пропускании массы через вальцы происходит пластификация (совмещение полимера с пластификатором путем ускоренного взаимного проникновения). Вальцы перетирают и дробят компоненты пластмасс. Это обеспечивается за счет того, что материалы в зазоре сжимаются, раздавливаются и истираются, поскольку валки могут вращаться с различной окружной скоростью.

Вальцы, на которых происходит окончательная отделка поверхности и калибровка, должны иметь гладкую полированную поверхность. По характеру работы вальцы бывают периодического и непрерывного действия, а по способу регулирования температуры – обогреваемые (паром или электричеством) и охлаждаемые (водой).

Каландрирование применяют для изготовления листовых и рулонных материалов. Иногда из полученных листов вырезают плитки. Каландры – это система вращающихся валков-цилиндров, обогреваемых электричеством или горячей водой. Между цилиндрами, длина которых может достигать 1,5 – 2 м, а диаметр 60 – 70см, прокатывается листовой материал.

Методы получения стеклопластика и некоторых рулонных пластиков

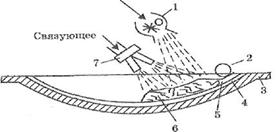

Принципиальная схема получения изделий методом напыления приведена на схеме. Суть метода заключается в нанесении на поверхность формы рубленого волокна и связующего. В качестве связующего чаще всего используют полиэфирные смолы. Процесс осуществляется с помощью специального пистолета, имеющего три сопла: два для подачи связующего и одно для подачи рубленного стекловолокна. Дискретное волокно получают в специальном устройстве 1, расположенном перед соплом, куда поступает стекложгут. Через крайние сопла на поверхность направляется смола, а через среднее (с помощью воздушного потока) рубленое стекловолокно длиной 10... 100 мм. Кусочки стекловолокна, попадая в поток смолы, смачиваются ею и направляются на поверхность модели, образуя слой необходимой толщины. Как и при предыдущем способе, производится уплотнение слоя резиновым валиком 2, смоченным дибутилфталатом.

|

Рис. 3.2.3. Схема получения изделий из стеклопластиков методом напыления: 1 - режущее устройство; 2 -прикатной валик; 3 - форма (изделие); 4 - разделительный слой; 5 - уплотняемый материал; 6 - напыленный слой композита; 7 - форсунка для распыления связующего

Один из способов получения прозрачных листовых стеклопластиков на полиэфирных смолах сводится к следующему:

Стеклоткань или стекломат пропитывают смолой, стеклянная ткань движется с размоточного барабана и пропитывается смолой, поступающей через валки. Валки оказывая давление, ускоряют пропитку и вместе с тем отжимают избыток смолы. Одновременно с барабанов разматывается целлофановая или полиэтиленовая пленка, которая с двух сторон покрывает формуемую бесконечную ленту стеклопластика, Это покрытие временное (потом пленка снимается); оно необходимо, чтобы транспортировать еще мягкий материал в камеру, где при температуре 85 – 90 °С в течение примерно 20 мин. Протекает процесс отверждения смолы. В этой же камере материал с помощью особого приспособления может быть сделан волнистым.

Из камеры выходит уже готовый стеклопластик. Целлофановая или полиэтиленовая пленка автоматически снимается, наматывается на барабаны и возвращается в производство. Циркулярные пилы обрезают неровные края стеклопластика. Затем его наматывают на Бабины очень большого диаметра или разрезают на отдельные листы.

3.3. Технология получения изделий на полимерной матрице:

|

|

Дата добавления: 2014-12-16; Просмотров: 763; Нарушение авторских прав?; Мы поможем в написании вашей работы!