КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Теплообменные аппараты

|

|

|

|

Охлаждающие агенты

Для охлаждения до 10-30 0С используют доступные и дешёвые охлаждающие агенты – воду и воздух. По сравнению с воздухом вода отличается большой теплоёмкостью, более высоким коэффициентом теплоотдачи (αводы = 100-400, αвозд. = 10-30) и позволяет проводить охлаждение до более низких температур.

До -20 0С можно охлаждать с помощью крепких растворов солей, т.н. рассолов (растворов хлорида кальция, магния и др.). Они являются промежуточными теплоносителями между испарителем холодильной машины и охлаждаемой средой.

Для охлаждения до – 40 0С и ниже используют сжиженные газы (СО2, этан, N2). Эти хладагенты циркулируют в специальных холодильных установках, где теплота от охлаждаемой среды отнимается при их испарении.

Теплообменными аппаратами (теплообменниками) называются аппараты для передачи тепла от более нагретого теплоносителя к другому, менее нагретому.

В химических производствах до 70% теплообменных аппаратов применяют для сред жидкость-жидкость и пар-жидкость при давлении до 1 МПа и температуре до 2000С.

При конструировании теплообменников следует решать вопрос о направлении теплоносителей в трубное или межтрубное пространство. Теплоносители, загрязненные и находящиеся под давлением, обычно направляют в трубное пространство. Насыщенный пар лучше всего подавать в межтрубное пространство, из которого легче удалить конденсат. Чистка трубного пространства (в котором вероятнее всего будут выпадать загрязнения) легче, а живое сечение для прохода теплоносителя меньше.

Классификация теплообменников

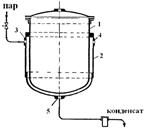

Аппараты с рубашкой. Двойные стенки или рубашки широко используются для обогрева реакционных аппаратов, особенно в тех случаях, когда внутри аппарата нельзя установить змеевики (например, в аппарате со скребковой мешалкой и др.). Схема устройства паровой рубашки показана на рис. 19.

|

|

|

| Рис. 19.Схема устройства паровой рубашки. 1 – корпус аппарата; 2 - рубашки; 3-5 – штуцеры. |

|

По способу передачи тепла различают теплообменники смешения и поверхностные.

В поверхностных теплообменниках перенос тепла между обменивающимися теплом средами происходит через разделяющую их поверхность теплообмена – глухую стенку.

В теплообменниках смешения тепло передаётся от одной среды к другой при их непосредственном соприкосновении.

Поверхностные теплообменники очень распространены и их конструкции весьма разнообразны. Довольно просты в устройстве поверхностные змеевиковые теплообменники, которые бывают двух типов: погружного и оросительного. Основным теплообменным элементом является змеевик-труба, согнутая по определенному профилю.

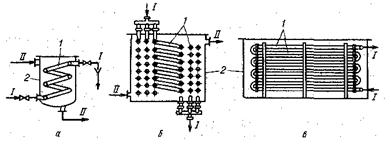

На рис. 20, а, б показаны погружные теплообменники с одним (а) и несколькими (б) спиральными змеевиками 1, по которым движется теплоноситель. Змеевики погружаются в жидкость (теплоноситель II), находящуюся в корпусе аппарата. Скорость движения жидкости мала вследствие большого сечения корпуса аппарата, что обусловливает низкие значения коэффициентов теплоотдачи наружной стенки змеевика к жидкости (или наоборот). Для увеличения коэффициента теплоотдачи повышают скорость движения жидкости путем установки в корпусе аппарата 2, внутри змеевика, стакана (на рис. 13-8 не показан). В этом случае жидкость движется по кольцевому пространству между стенками аппарата и стакана с повышенной скоростью. Вследствие простоты устройства, низкой стоимости, доступности наружных стенок змеевика для чистки и осмотра, возможности работы змеевиков при высоких давлениях эти теплообменники находят достаточно широкое применение в промышленности. Погружные змеевиковые теплообменники имеют сравнительной большую поверхность теплообмена (до 10-15 м2).

|

|

|

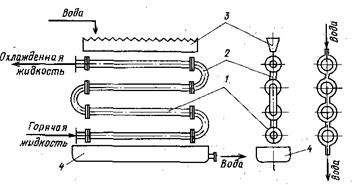

Оросительные теплообменники примеряют в основном для охлаждения жидкостей и газов или конденсации паров. Оросительный теплообменник представляет собой змеевик (рис. 21) из размещенных друг над другом прямых труб 1, соединенных между собой калачами 2.

Рис. 20. Аппараты с погружными теплообменниками:

а - с одним спиральным змеевиком; б - с несколькими спиральными змеевиками; в -с прямыми трубами; 1 - погружные трубы; 2 - корпуса; I и II – теплоносители.

Снаружи трубы орошают водой, которую подают в желоб 3 для равномерного распределения охлаждающей воды по всей длине верхней трубы змеевика. Отработанная вода поступает в корыто 4 для сбора воды. По трубам протекает охлаждаемый теплоноситель. Орошающая теплообменник вода при перетекании по наружным стенкам труб частично испаряется: при этом процесс теплообмена идет интенсивнее, вследствие чего расход воды на охлаждение в оросительных теплообменниках ниже, чем в холодильниках других типов. Но при этом происходит необратимая потеря воды. Во избежание сильного увлажнения воздуха в помещении оросительные теплообменники обычно устанавливают на открытом воздухе. К недостаткам этих теплообменников следует отнести также громоздкость, неравномерность смачивания наружной поверхности труб, нижние ряды которых могут вообще не смачиваться.

Рис. 21. Оросительный холодильник:

1 - трубы; 2 - соединительные колена (калачи); 3 - желоб для распределения охлаждающей воды; 4 - корыто для сбора воды.

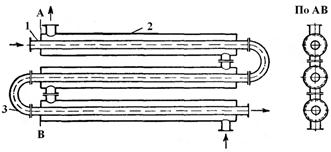

Двухтрубные теплообменники часто называют теплообменниками типа «труба в трубе». Они представляют собой набор последовательно соединенных элементов, состоящих из двух концентрически расположенных труб (рис. 22). Один теплоноситель I движется по внутренним трубам 1, другой II - по кольцевому зазору между внутренними и наружными 2 трубами. Внутренние трубы 1 соединяются с помощью калачей 3, а наружные - с помощью соединительных патрубков 4. Поскольку сечения внутренней трубы и кольцевого зазора невелики, то в этих теплообменниках достигаются значительные скорости движения теплоносителей (до 3 м/с), что приводит к увеличению коэффициентов теплопередачи и тепловых нагрузок, замедлению отложения накипи и загрязнений на стенках труб. Однако двухтрубные теплообменники более громоздки, чем кожухотрубчатые, на их изготовление требуется больше металла на единицу поверхности теплообмена.

|

|

|

Рис. 22. Теплообменники типа «труба в трубе»: 1 – внутренняя труба; 2 - внешняя труба; 3 – колено.

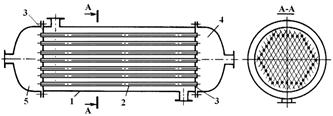

Кожухотрубчатые теплообменники. Они достаточно просты в изготовлении, отличаются возможностью развивать большую поверхность теплообмена в одном аппарате, надежны в работе. Простейшей конструкцией аппаратов такого типа являются кожухотрубчатый теплообменник (рис. 22). В кожухе 1 размещен трубный пучок, теплообменные трубы 2 которого развальцованы в трубных решетках 3. Трубная решетка жестко соединена с кожухом. С торцов кожух аппарата закрыт распределительными камерами 4 и 5. Кожух и камеры соединены фланцами.

|

| Рис. 22. Теплообменник с неподвижной трубной решеткой. |

Для подвода и отвода рабочих сред (теплоносителей) аппарат снабжен штуцерами. Один из теплоносителей в этих аппаратах движется по трубам, другой - в межтрубном пространстве, ограниченном кожухом и наружной поверхностью труб. В связи с этим исключена возможность взаимных перемещений труб и кожуха. Аппараты этого типа называют еще теплообменниками жесткой конструкции.

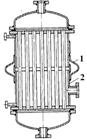

Если температурные напряжения, возникающие в стенках теплообменника или трубках, оказываются большими, то необходимо предусматривать температурную компенсацию. Упругая деформация при удлинении трубок может восприниматься приваренными к кожуху линзовыми компенсаторами (рис. 23). В этом аппарате температурные деформации компенсируются осевым сжатием или расширением компенсатора. Применение кожухотрубчатых теплообменников с температурным компенсатором на кожухе (линзовый компенсатор) ограничено предельно допустимым давлением в кожухе, равным 1,6 МПа. При большем давлении в кожухе (1.6-8,0 МПа) следует применять теплообменники с плавающей головкой или с U-образными трубами.

|

|

|

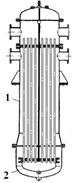

При большей разности температур может произойти изгиб и деформация труб, поэтому для компенсации температурных удлинений и свободного удлинения труб одну из трубных решеток не закрепляют наглухо или соединяют ее с кожухом при помощи сальникового уплотнения, с тем, что решетка могла свободно перемещаться. Аппараты, в которых одна из трубных решеток не прикреплена к кожуху и имеет свободное осевое перемещение, называют теплообменниками с «плавающей» головкой (рис. 24).

| Рис. 23. Теплообменник с компенсаторами температурных удлинений. 1 – компенсатор; 2 – теплообменник. |

|

| Рис. 24. Теплообменник с «плавающей» головкой. 1 – кожух; 2 - плавающая головка. |

|

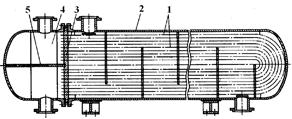

В некоторых конструкциях устанавливаются трубки U-образной формы, оба конца которых развальцованы в одной трубной решетке (рис. 25). Компенсация температурных удлинений трубок в данном случае достигается тем, что каждая трубка может свободно удлиняться независимо от других.

|

| Рис. 25. Теплообменник с U-образными трубками. 1 - U-образные трубки; 2 – кожух; 3 – трубная решетка; 4 – распределительная камера; 5 – перегородка. |

Тема 7: Массообменные процессы.

Цель: Датьопределение массообменных процессов, их движущей силы, массопередачи, массоотдачи, кратко охарактеризовать виды массообменных процессов, познакомить с правилом фаз. Представить в общем виде составление материального баланса любого массообменного процесса, вывести уравнения рабочей линии для верхней и нижней части любого массообменного процесса, дать определение движущей силы массообменных процессов и познакомить с графическим способом определения направления переноса вещества из фазы в фазу.

Массообменными называются процессы, скорость которых определяется скоростью переноса вещества из одной фазы в другую в направлении достижения равновесия.

Движущей силой процесса массообмена является градиент концентраций распределяемого между фазами вещества: ∆с = с – ср, где с – фактическая концентрация вещества в данной фазе; ср – равновесная концентрация. Как и в любых других процессах, движущая сила массообмена характеризует степень отклонения системы от состояния динамического равновесия.

Процесс перехода вещества (или нескольких веществ) из одной фазы в другую в направлении достижения равновесия называют массопередачей. Массопередача осуществляется, как правило, при непосредственном соприкосновении фаз (за исключением мембранных процессов). При этом граница соприкосновения – т. е. поверхность контакта фаз – может быть подвижной (система газ – жидкость, жидкость – жидкость) или неподвижной (газ – твёрдое, жидкость – твёрдое).

Перенос вещества внутри фазы – из фазы к границе раздела фаз или наоборот – от границы раздела в фазу – называют массоотдачей.

Массообменные процессы широко используются в промышленности для решения задач разделения жидких и газовых гомогенных смесей, их концентрирования, а также для очистки сточных вод и отходящих газов производственных процессов.

|

|

|

|

|

Дата добавления: 2014-12-16; Просмотров: 1931; Нарушение авторских прав?; Мы поможем в написании вашей работы!