КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Особенности процесса механического легирования и применяемое оборудование

|

|

|

|

МЕХАНИЧЕСКОЕ ЛЕГИРОВАНИЕ

Механическое легирование является уникальным процессом производства соединений разнородных составляющих в форме порошка. Концепция механического легирования была предложена в 70-х годах, однако практическая ее реализации и сегодня является актуальной задачей. Этот процесс заключается в смешивании элементов или основных составляющих сплавов (лигатур) в форме порошка, а также, при необходимости, с требуемой дисперсной фазой при использовании специальных высокоэнергетических шаровых мельниц – аттриторов с относительно высоким содержанием измельчающих шаров. Продуктом процесса является композиционный порошок, состоящий из однородной гомогенной смеси всех компонентов.

Механическое легирование позволяет получить соединения типа металл (сплав) – оксид или даже несмешивающиеся комбинации металла с металлом. Например, этот процесс используется для крупносерийного производства порошковых композиционных жаропрочных сплавов на основа никеля и железа, которые одновременно включают легирующие добавки для упрочнения твердого раствора, дисперсионного твердения и дисперсного упрочнения оксидами.

В основе механического легирования лежит явление, представляющий собой повторяющееся межчастичное сваривание ("холодная сварка") и расслаивание вблизи поверхностей шаров при их интенсивном сталкивании до тех пор, пока достигается стабильное состояние.

Стабильное состояние характеризуется почти одинаковым размером частиц и насыщением среднего уровня твердости композиционных частиц, в которых отдельные составляющие перестают быть оптически разрешимыми.

|

|

|

В системах, упрочненных дисперсными оксидами, оксиды располагаются вдоль свариваемых холодной сваркой поверхностей раздела. По мере измельчения концентрация дисперсоида вдоль сваренных поверхностей уменьшается, так как количество мест сварки увеличивается и становится произвольным. В стабильном состоянии распределение частиц дисперсной фазы должно соответствовать оптимальному межчастичному расстоянию. Чтобы обеспечить вышеописанный процесс, по меньшей мере одна из составляющих должна быть достаточно пластичной и выполнять роль связки.

Основными особенностями механического легирования являются высокая энергия, подводимая в аттриторе к частицам порошка, а также сухое измельчение. Эти особенности способствуют холодной сварке частиц, что является главным процессом механического легирования.

Холодная сварка – широко известный метод соединения металлов, в состоянии обеспечивать металлическую связь, качество которой зависит, главным образом, от отношения температуры сварки к температуре плавления. Поэтому металлы с низкой температурой плавления, подобные алюминию, легко соединяются холодной сваркой. Холодная сварка металлов с более высокой температурой плавления, подобных никелю или железу реализуется труднее. Величина подводимой энергии при этом в 5-20 раз больше, чем для сварки алюминия или свинца. Подвод таких высоких энергий, как правило, не может быть осуществлен в обычных шаровых мельницах, и поэтому для механического легирования сплавов с высокой температурой плавления возникает потребность в мельницах высокой мощности типа аттриторов.

Механическое легирование может осуществляться в самом различном оборудовании для измельчения с помощью шаров: аттриторах, вибромельницах, высокоскоростных смесителях и даже в обычных шаровых мельницах.

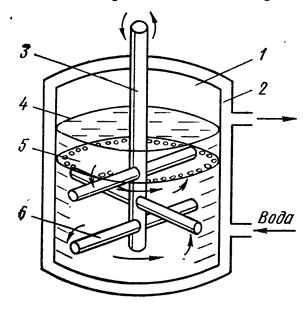

Аттриторы (рис. 15), впервые были использованы как смесительное устройство для производства красок и пигментов, представляет собой шаровую мельницу, состоящую из стационарной охлаждаемой водой вертикальной емкости с герметичной крышкой, которая фиксирует установленный по ее оси уплотненный вал - мешалку, приводимый во вращение от электродвигателя. Вращающаяся мешалка перемешивает шары, доводя их кинетическую энергию до высокого уровня, достаточного для получения эффекта механического легирования.

Аттриторы (рис. 15), впервые были использованы как смесительное устройство для производства красок и пигментов, представляет собой шаровую мельницу, состоящую из стационарной охлаждаемой водой вертикальной емкости с герметичной крышкой, которая фиксирует установленный по ее оси уплотненный вал - мешалку, приводимый во вращение от электродвигателя. Вращающаяся мешалка перемешивает шары, доводя их кинетическую энергию до высокого уровня, достаточного для получения эффекта механического легирования.

|

|

|

В качестве мелющих тел используются термообработанные шары из высокоуглеродистой хромистой стали, обычно применяемые в шарикоподшипниках. Другие материалы, такие как нержавеющая сталь и карбид вольфрама, испытывались с ограниченным успехом.

В качестве мелющих тел используются термообработанные шары из высокоуглеродистой хромистой стали, обычно применяемые в шарикоподшипниках. Другие материалы, такие как нержавеющая сталь и карбид вольфрама, испытывались с ограниченным успехом.

Обычно сосуд вместимостью 4 л (диаметром 17 и высотой 18 см) позволяет обеспечить суммарную загрузку ~10 кг, состоящую из измельчающих шаров и порошка.

Механическое легирование в аттриторе может осуществляться в широком диапазоне частот вращения. Однако слишком низкая частота вращения сопровождается чрезмерным увеличением времени процесса, а слишком высокая – хотя и может сократить время обработки – обычно приводит к чрезмерному нагреву, уменьшению количества производимого порошка, быстрому износу уплотнений и, самое важное, к загрязнению порошка железом из-за намола от стальных измельчающих шаров.

Для определения оптимальных режимов работы обычно строится график в координатах "общее количество оборотов - частота вращения" и выбирается оптимальная скорость вращения мешалки аттритора.

Среди других параметров обработки особое значение имеют отношение массы шаров к массе порошка и диаметр шаров. Средний размер частиц исходных порошков также оказывает некоторое влияние на кинетику легирования. Эксперименты по оптимизации параметров позволили определить, что отношение масс шаров и порошка порядка 30:1 и диаметр шаров 8 мм являются оптимальными для максимальной эффективности легирования.

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 3266; Нарушение авторских прав?; Мы поможем в написании вашей работы!