КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Защитные газы, применяемые при сварке, и газы при газопламенной обработке металлов

|

|

|

|

Вопросы для самопроверки

1. По каким признакам классифицируются флюсы?

2. В чем заключается различие в производстве и металлургическом

воздействии плавленых и керамических флюсов?

3. Какие флюсы называют пассивными?

3. Каково назначение компонентов, составляющих флюсы для сварки сталей?

4. Какие свойства флюсов способствуют переходу дугового процесса в бездуговой при электрошлаковой сварке?

5. Какие основные задачи выполняет флюс-обмазка при сварке электродами типа АНО?

6. Какие функции кроме защиты сварочной ванны выполняет флюс при сварке легированных сталей?

Защитные газы предназначены для защиты дуги и металла в зоне сварки от вредного воздействия окружающего воздуха. Эта защита осуществляется путем физического оттеснения воздуха потоком газа от места сварки. Защитные газы подразделяют на инертные и активные.

Инертными называют газы, не способные к химическим реакциям и фактически не растворимые в металлах. Это одноатомные газы, атомы которых имеют заполненные электронами наружные электронные оболочки, чем и обусловлена их химическая инертность. Поскольку в любом однородном газе всегда имеется некоторое количество примесей, инертность газа определяется степенью его чистоты. Из инертных газов для сварки используют аргон и гелий.

Аргон (Аr) - инертный газ без цвета и запаха, неядовитый. Почти в 1,5 раза тяжелее воздуха, что обеспечивает при сварке хорошую защиту сварочной ванны. Аргон получают из воздуха, в котором он содержится в качестве небольшой примеси (0,93 % по объему).

В сварочном производстве используется аргон, поставляемый в газообразном и жидком состояниях. Согласно ГОСТ 10157-79 выпускается аргон двух сортов: высшего (чистотой не менее 99,993 %) и первого (чистотой не менее 99,987 %).

|

|

|

Газообразный аргон хранят и транспортируют в стальных баллонах емкостью 40 дм3 (40 л) под номинальным давлением 15 МПа (150 атм.). Возможна также транспортировка аргона в жидком виде в специальных цистернах или сосудах Дьюара с последующей его газификацией.

Хотя аргон нетоксичен и невзрывоопасен, следует иметь в виду, что как относительно тяжелый газ он может накапливаться в слабопроветриваемых смещениях у пола и в приямках, а также внутри свариваемых емкостей. При этом снижается содержание кислорода в окружающей атмосфере, что вызывает кислородную недостаточность и удушье у электросварщика при аргонодуговой сварке.

Гелий (Не) - инертный газ без цвета и запаха, в 7,25 раза легче воздуха в 10 раз легче аргона. Получают гелий из природных газов методом фракционной конденсации.

Гелий для сварки поставляется промышленностью по ТУ 51-689-75 трех сортов: особой чистоты, высокой чистоты и технический, обозначаемых марками А, Б и В. Транспортируют и хранят гелий в газообразном состоянии в стальных баллонах ёмкостью 40 дм3 под давлением 15 МПа или в сжиженном состоянии.

Гелий значительно дороже и дефицитнее аргона. К тому же из-за малой плотности он требует большего расхода при сварке, поэтому его применяют сравнительно редко, в основном при сварке химически чистых и активных металлов и сплавов.

Напряжение дуги в: среде гелия при прочих равных условиях примерно в 2 раза выше, чем в среде аргона. Благодаря этому применение гелия обеспечивает большую проплавляющую способность, форма проплавления более равномерная (рис.8). Это свойство гелия используют при сварке металла малых толщин с повышенной скоростью и при сварке металла больших толщин с меньшим числом проходов или без подогрева.

Перепад напряжения в столбе дуги в гелии больше, чем в аргоне, поэтому изменение длины дуги в гелии более заметно сказывается на напряжении дуги и ее проплавляющей способности.

|

|

|

Рис. 8. Форма проплавления в аргоне (1) и гелии (2)

Наряду, с чистыми инертным газами находят применение смеси аргона с гелием (75...25 Аr + 25...75 Не). Такие смеси по стоимости дешевле аргона, но дороже гелия. Обладая большей плотностью, чем гелий, смеси лучше защищают металл сварочной ванны от воздуха. Так, плотность смеси 70 % Аr + 30 % Не - близка к плотности воздуха. По сравнению с чистым аргоном смеси обеспечивают более глубокое проплавление и более плавный переход от выпуклости шва к основному металлу, что уменьшает концентрацию напряжений в этом месте и повышает работоспособность сварного соединения.

Газовые смеси требуемого состава обычно получают путем смешивания газов, поступающих из двух отдельных баллонов при помощи специальных смесителей.

Активные газы защищают зону сварки от воздуха, но сами растворяются в жидком металле, либо вступают с ним в химическое взаимодействие. Из активных газов для сварки широко используют углекислый газ. Другие активные газы - кислород, водород, азот - используют как компоненты защитных газовых смесей.

Углекислый газ (СО2 - двуокись углерода) в нормальных условиях представляет собой бесцветный газ с едва ощутимым запахом, примерно в 1,5 раза тяжелее воздуха. При повышении давления и понижении температуры переходит в жидкое или твердое состояние.

Жидкая двуокись углерода - бесцветная жидкость, при комнатной температуре существует лишь при давлении более 5,85 МПа. В нормальных условиях при испарении 1 кг жидкой углекислоты образуется 509 л газа. Плотность жидкой углекислоты сильно зависит от температуры, поэтому ее качество оценивают по массе.

При охлаждении без давления углекислый газ переходит в твердое состояние (сухой лед), минуя жидкое. Жидкая углекислота при давлении 0,53 МПа и понижении температуры до -56,6 °С также затвердевает. При нагреве сухой лед превращается в газ. Для испарения сухого льда необходимо подвести значительно больше теплоты, чем для испарения углекислоты.

Исходным продуктом для получения углекислого газа и сухого льда является жидкая углекислота. В промышленности ее вырабатывают из дымовых газов котельных установок, из отходящих газов различных химических производств, при обжиге известняка и т.п. Углекислоту транспортируют и поставляют в баллонах или изотермических емкостях.

|

|

|

При сварке чаще всего используют углекислоту из баллонов. В баллон емкостью 40 дм3 заливают 25 л жидкой углекислоты, при испарении которой получается 12600 л углекислого газа. Согласно ГОСТ 8050-85 двуокись углерода выпускается трех сортов: высшего (99,8 % СО2), первого (> 99,5 %) и второго (> 98,8 %). Для сварки рекомендуется использовать углекислоту высшего и первого сортов.

Эксплуатация углекислотных баллонов обусловлена вышеуказанными свойствами двуокиси углерода. При испарении углекислоты и выделении из нее газа, а также снижений давления в редукторе происходит резкое понижение температуры. При интенсивном отборе газа возможна закупорка редуктора замерзшей влагой, содержащейся в углекислоте, и сухим льдом. Во избежание этого рекомендуется между баллоном и редуктором устанавливать подогреватель и осушитель газа. Температура подогретого газа при охлаждении в редукторе не достигает минусовых значений, поэтому клапан не замерзает.

Осушающий реагент в осушителе (силикагель, медный купорос или другой) необходимо периодически заменять или прокаливать.

Практика показала, что самый загрязненный примесями (в том числе влагой) газ поступает в зону сварки в начале и в конце отбора. Это· объясняется тем, что удельный вес воздуха меньше, чем углекислого газа, и он скапливается в верхней части баллона над жидкой углекислотой. В связи с этим, если баллон поставить вентилем вниз и открыть вентиль, то вместе с небольшим количеством газа будет удалена вода и влажность углекислого газа при больших давлениях значительно снизится.

Вместе с тем, при наличии даже небольших количеств влаги в баллоне влажность отбираемого углекислого газа резко возрастает по мере снижения давления. Поэтому не рекомендуется эксплуатировать баллон до полного опорожнения, а следует прекращать работу при некотором избыточном давлении.

|

|

|

Осушению углекислого газа уделяется особое внимание не только из-за опасности замерзания редуктора. Пары воды в сварочной атмосфере могут привести к образованию пор в швах и снизить пластические свойства сварного соединения.

Основным достоинством углекислого газа является его низкая по сравнению с инертными газами стоимость и недефицитность. Он обеспечивает надежную защиту зоны сварки от соприкосновения с воздухом и предупреждает азотирование металла шва. Однако углекислый газ интенсивно окисляет расплавленный металл и в определенных условиях науглероживает его. По этой причине сварку в СО2 выполняют только плавящимся электродом (неплавящийся электрод быстро сгорает). Кроме того, для сварки в углекислом газе характерно повышенное разбрызгивание электродного металла.

При концентрациях более 5 % двуокись углерода оказывает вредное влияние на здоровье человека. Как более тяжелая по сравнению с воздухом она может накапливаться у пола и в приямках, во внутренних объемах оборудования, что может вызвать кислородную недостаточность и удушье. Предельно допустимая концентрация двуокиси углерода в воздухе рабочей зоны составляет 0,5 % (9,2 г/м3).

Азот в обычных условиях - двухатомный газ без цвета и запаха, немного тяжелее воздуха. При температуре -196 °С превращается в жидкость. Азот является основным компонентом воздуха (78 %) и его получают на кислородных станциях путем сжижения и ректификации воздуха.

В качестве защитного газа азот находит ограниченное применение. Он активно взаимодействует с такими металлами, как титан, алюминий, ниобий и другие, менее активен по отношению к железу и нержавеющим сталям, приводит к охрупчиванию металла, снижению механических свойств, образованию пор.

По отношению к меди, серебру и золоту азот практически инертен. Как дешевый и неопасный газ азот иногда применяют для сварки меди, медных сплавов и некоторых нержавеющих сталей.

Согласно ГОСТ 9293-74 промышленность производит азот особой чистоты и технический. Последний разделяется на четыре сорта: высший, первый, второй и третий. Азот транспортируют и хранят в стальных баллонах вместимостью 40 дм3 под номинальным давлением 15 МПа.

Азот нетоксичен, невзрывоопасен, однако его накопление в атмосфере может вызвать кислородную недостаточность и удушье. Содержание кислорода в воздухе рабочей зоны должно быть не менее 19 %.

Кислород - двухатомный газ без цвета и запаха. Самый распространенный химический элемент на Земле. В атмосфере находится в свободном состояний и составляет 23 % массы воздуха (21 % по объему). Кислород не токсичен, не горюч и не взрывоопасен, однако, являясь сильным окислителем, резко увеличивает способность других материалов к горению.

Газообразный кислород получают из воздуха путем низкотемпературной ректификации, а также электролизом воды. Промышленность выпускает кислород технический и медицинский по ГОСТ 5583-78 трех сортов (первого, второго и третьего) с объемной долей кислорода 99,7 - 99,2 %.

Кислород хранят и транспортируют в стальных баллонах емкостью 40 дм3 под номинальным давлением 15 МПа.

В сварочном производстве кислород широко применяют для газовой сварки и резки. При дуговой сварке его вводят как добавку к инертным и активным газам. При этом принимают меры для нейтрализации вредного воздействия кислорода на свойства металла шва. В то же время кислород уменьшает вредное влияние водорода, улучшает формирование шва и характеристики переноса электродного металла - капли становятся мельче, снижается критический ток перехода к струйному переносу.

При работе с кислородом необходимо соблюдать правила техники безопасности. Особенно опасен контакт кислорода с жирами и маслами, которые окисляются мгновенно с выделением теплоты, вследствие чего жир или масло могут воспламениться. Объемная доля кислорода в рабочих помещениях не должна превышать 23 %.

Водород в обычных условиях - двухатомный газ без цвета, запаха и вкуса. Это самый легкий из всех газов - он в 14,5 раз легче воздуха.

Водород активно взаимодействует со всеми металлами, особенно при повышенных температурах. В железе, никеле, алюминии и некоторых других металлах водород растворяется, но не образует химических соединений. С активными металлами (титан, ниобий, молибден и др.) водород образует гидриды.

Водород является горючим газом, с воздухом и кислородом образует взрывоопасные смеси, что ограничивает его применение при сварке. Пределы взрываемости: с воздухом 4-75 %, с кислородом 4,1-96 %.

Температура самовоспламенения 510 °С.

В настоящее время водород используют только как компонент газовых смесей, а в чистом виде не применяют.

В соответствии с ГОСТ 3022-80 водород выпускают марок А, Б и В, различающихся способом получения и количеством примесей. Водород хранят и транспортируют в стальных баллонах вместимостью 40 и 50 дм3 под номинальным давлением 25 МПа.

Для удобства пользования баллоны с разными газами окрашивают в разные цвета, на них делают цветные надписи, на некоторых выполняют полосы.

Данные об окраске и маркировке газовых баллонов приведены в табл.7.

Таблица 7

| Газ и надписи на баллоне | Окраска | ||

| баллона | надписи | полосы | |

| Аргон чистый | Серый | Зелёный | Зелёный |

| Аргон технический | Чёрный | Синий | Синий |

| Гелий | Коричневый | Белый | - |

| Двуокись углерода | Чёрный | Жёлтый | - |

| Азот | Чёрный | Жёлтый | Коричневый |

| Кислород | Голубой | Чёрный | - |

| Водород | Тёмно-зелёный | Красный | - |

Баллоны с водородом хранят в специальных помещениях или на открытых площадках под навесом, защищающим баллоны от атмосферных осадков и прямых солнечных лучей. Хранение рядом баллонов с водородом и другими газами не допускается.

Сравнительная стоимость 1 м3 разных газов, если принять за единицу стоимость 1 м3 азота, руб.:

Азот……………………………………1

Кислород………………………………2

Водород……………………………......3

Углекислый газ……………………......3

Аргон………………………………… 20

Гелий…………………………………..110

Активные газовые смеси, то есть смеси различных активных газов или активных и инертных газов, позволяют расширить технологические возможности сварки в защитных газах, частично компенсировать недостатки однородных газовых сред.

В практике сварочного производства находят применение следующие газовые смеси:

Аr + (1-5) % О2; Аr + (И20) % СО2;

Аr + (10-30) % N2; Аr + (5-35) % Н2;

Аr + (20-25) % СО2 + 5 % 02; СО2 + (10-30) % О2.

Как видно из приведенного перечня, наиболее разнообразны смеси газов на основе аргона. Добавка к аргону окислительных газов (кислород, углекислый газ) повышает стабильность горения дуги, улучшает формирование шва. При сварке плавящимся электродом кислород также снижает величину критического тока перехода к струйному переносу.

Добавки азота и водорода к аргону увеличивают глубину проплавления металла и, следовательно, производительность сварки.

Водород, являясь раскислителем, способствует получению более чистого металла шва.

При сварке в окислительных средах (Аr+О2, Аr+СО2, СО2+О2, Аr+СО2+О2) повышается температура жидкого металла, снижается склонность к образованию горячих трещин и пор. Смеси газов чаще всего получают смешением газов непосредственно на рабочем месте с помощью смесителей различной конструкции.

Широкое применение находят готовые смеси газов, поставляемые в баллонах предприятиями, занимающимися производством газов.

Особенности горения дуги в защитных газах.Общее напряжение на дуге представляет собой сумму падений напряжений анодного, катодного и столба дуги:

Uд=Uк+Uа+Uст,

и зависит от тока, состава защитного газа, материала электродов, длины дуги и т.д.

При сварке неплавящимся электродом основные параметры сварочной дуги - температура, напряженность электрического поля в столбе дуги, средняя плотность тока и эффективный радиус сечения столба - определяются главным образом физическими свойствами газа в дуговом промежутке.

Наиболее универсальными защитными газами являются аргон и гелий. Для защиты некоторых металлов, например меди, в качестве инертного газа может быть использован азот.

Как уже говорилось предполагается применение газовых смесей. В ряде случаев к инертным газам для улучшения устойчивости дугового разряда, улучшения перехода металла в ванну, формирования шва, увеличения производительности сварки, а также повышения плотности металла швов к инертным газам добавляют те или иные активные газы в количествах, допустимых по их металлургическому воздействию на металл в условиях сварки.

Некоторые физические свойства газов, применяемых при сварке приведены в (табл.8).

| Параметр | Ar | He | Co2 | Co | H2 | H | N |

| Первый потенциал Возбуждения, эВ | 11,3 | 19,8 | 6,2 | 11,1 | 10,2 | - | |

| Потенц. Ионизац. Ui, эВ | 15,7 | 24,6 | 14,3 | 14,1 | 15,4 | 13,6 | -14,5 |

| Сечение столкновения ge.1020,м | 2,5 | - | - | ||||

| Энергия диссоциации, Дж/моль | - | - | 2,8х105 | - | 4,3х103 | - | 9,4х105 |

| Теплоёмкость, Дж/(моль.К) | - | - | - | ||||

| Коэффициент теплопроводности при 6000 К, Вт/(м.К) | 0,17 | 1,5 | 5х10-2 | 6,7х10-2 | 3,8 | - |

Таблица 8

Для сварки неплавящимся электродом применяют в основном инертные газы Аr или Не, а также их смеси в любом соотношении. Газы Аr и особенно

Не обладают высокими потенциалами ионизации, что затрудняет первоначальное возбуждение дуги. Однако напряженность поля Ε в столбе дуги в инертных газах имеет сравнительно низкое значение (табл.8), и поэтому дуговой разряд в инертных газах отличается высокой стабильностью. Влияние материала, из которого изготавливаются электроды и газов, участвующих в защите сварочной ванны и в самом процессе сварки предложены в таблице 9.

Таблица 9

| Электроды | Защитный газ | Е, В/см | Uk + Ua | |

| Катод | Анод | |||

| Сталь | Сталь | CO2 | 24 – 28 22 – 24 | 17 – 19 16 – 18 |

| Титан | Титан | Ar | 22 – 24 | 15 – 16 |

| Вольфрам | Вольфрам | Ar | 8 – 10 | 8 – 10 |

| Алюминий | Ar He | 10 – 12 22 - 24 | 9 – 11 10 - 12 |

При сварке плавящимся электродом в столбе дуги содержатся пары электродного металла, имеющие, как правило, низкий потенциал ионизации (табл.10), поэтому эффективный потенциал ионизации дугового разряда при сварке плавящимся электродом приближается к потенциалу ионизации металлических паров.

Напряженность электрического поля в столбе дуги в зависимости от

материала электрода

Таблица 10

| Параметр | Al | B | Sn | Pb | Ag | Ni |

| Ui, эВ E, В/см | 5,94 | 7,29 | 7,34 | 7,42 | 7,57 | 7,63 |

| Параметр | Cu | Pd | Cd | Pt | Zn | C |

| Ui, эВ E, В/см | 7,72 | 8,38 42,5 | 8,99 | 9,39 | 11,26 |

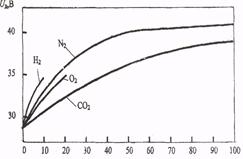

Однако, несмотря на то, что потенциал ионизации металлических паров и эффективный потенциал ионизации Ui, имеют близкие значения, температура дуги, напряжение и стабильность горения при сварке плавящимся электродом существенно, зависят от состава защитного газа (рис.9). Повышение напряжения на дуге с увеличением концентрации молекулярных газов (Н2, N2, O2 и CO2) объясняется интенсивным охлаждающим действием этих газов в связи с затратами энергии на диссоциацию и отводом теплоты за счет высокой теплопроводности (в первую очередь водорода и гелия). Изменение напряжения на самой сварочной дуге отрицательно сказывается на устойчивости горения. Увеличение напряжения на дуге снижает устойчивость горения дуги (табл.11).

Рис.9. Зависимость напряжения на дуге от состава защитного газа

Также большое влияние на устойчивое горение дуги оказывают газы. Их теплофизические свойства оказывают существенное воздействие на сварочный процесс. Некоторые основные теплофизические характеристики, наиболее используемых инертных газов представлены в табл. 11.

Влияние теплофизических характеристик газов

на устойчивость горения дуги

Таблица 11

| Защитный газ | Номинальный потенциал ионизации | Степень диссоциации при 500 К | Напряжение на дуге,В | Устойчивость дуги |

| He | 24,5 | Не диссоциирует | - | Хорошая |

| Ar | 15,7 | То же | - | Отличная |

| N2 | 15,3 | 0,038 | 30 – 40 | Удовлетворительная |

| CO2 | 14,3 | 0,99 | 26 – 28 | Хорошая |

| H2 | Ё3,5 | 0,96 | 45 - 65 | Плохая |

Процессы образования заряженных частиц и переноса тока в приэлектродных областях существенно отличаются от соответствующих процессов в столбе дуги. Поскольку градиент возрастания температуры в приэлектродных областях направлен к столбу, то потоки выделяющейся энергии направлены к электродам и расходуются на их нагрев и плавление,

другими словами - на осуществление основного процесса сварки.

Анодная область дуги имеет большую протяженность и меньшую напряженность по сравнению с катодной.В этой зоне имеет место чисто электронный ток, так как отрицательных ионов в плазме немного и скорость их небольшая. За счет дополнительной бомбардировки электронами теплоты на аноде выделяется больше, чем на катоде. Поэтому сварка неплавящимся вольфрамовым электродом проводится на прямой полярности, а сварка плавящимся электродом, как правило, на обратной.

Мощности, затрачиваемые на нагрев, плавление и испарение катода и анода, отнесенные к 1 А тока дуги, определяются соотношением:

где Uк, и Uа - катодное и анодное падение напряжений; UB - работа выхода электронов (табл.12). Ориентировочные значения Uк и Uа в дугах с плавящимся электродом приведены в табл. 13.

Работа выхода электронов для различных элементов

Таблица 12

Ориентировочные значения катодного Uки анодного Uа напряжений

представлены в табл. 13

Таблица 13

Одной из важнейших характеристик дуги в целом является ее вольт-амперная характеристика, выражающая зависимость Vд = f(1д), которая служит основным критерием при выборе источника питания. Вольтамперную характеристику можно разделить на три области.

В первой области (приблизительно до 100 А) характеристика падающая. При возрастании тока происходит увеличение площади катодного пятна и увеличивается число заряженных частиц в межэлектродном промежутке; благодаря снижению сопротивления дуги напряжение на дуге уменьшается.

Во второй области (горизонтальной) с увеличением тока дуги напряжение мало изменяется. При увеличении тока в этой области происходит полная ионизация газа в столбе дуги и его некоторое сжатие.

В третьей области по мере увеличения тока происходит интенсивное сжатие столба дуги и вольтамперная характеристика становится возрастающей. На этом участке можно с известным приближением принять R = const.

Вольтамперная характеристика между установившимися значениями напряжения и тока при постоянной длине дуги называется статистической, а между неустановившимися - динамической.

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 4382; Нарушение авторских прав?; Мы поможем в написании вашей работы!