КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Методы контроля точности машин н их узлов

|

|

|

|

ООСНОВНЫЕ ПОЛОЖЕНИЯ КОНТРОЛЯ ТОЧНОСТИ МАШИНЫ

МЕТОДЫ КОНТРОЛЯ ТОЧНОСТИ МАШИН И ИХ УЗЛОВ

Контроль, которому подвергают каждый узел и каждую изготовленную машину, имеет целью проверить соответствие точности формы, относительного положения и перемещения их исполнительных поверхностей установленным нормам. Эффективность всякого контроля тем выше, чем ближе удается получить результаты измерений контролируемых параметров к их действительным значениям. Степень приближения измеренного к действительному зависит от следующих факторов:

1) раскрытия смысла контролируемого параметра и явлений, порождающих возникновение погрешностей;

2) правильности раскрытия взаимосвязи различных параметров и умения выделить контролируемый параметр;

3) правильности выбора или разработки средств контроля;

4) техники осуществления контроля.

Правильная и четкая терминология раскрывает смысл контролируемого параметра. Основные термины, характеризующие отклонения формы, относительное положение и перемещение поверхностей деталей, сформулированы в ГОСТе 10356—63 «Отклонения формы и расположения поверхностей».

Однако для успешного осуществления контроля еще недостаточно представлять смысл контролируемого параметра. Необходимо видеть и учитывать ту взаимосвязь, в которой находится контролируемый параметр с другими параметрами точности машины. Например, точность определения расстояния между двумя плоскими поверхностями детали зависит от точности поворота и формы этих поверхностей. По этой причине в первую очередь Необходимо контролировать форму, затем поворот и в последнюю очередь расстояние между плоскими поверхностями детали.

|

|

|

Контроль, которому подвергают каждый узел и каждую изготовленную машину, имеет целью проверить соответствие точности формы, относительного положения и перемещения их исполнительных поверхностей установленным нормам. Эффективность всякого контроля тем выше, чем ближе удается получить результаты измерений контролируемых параметров к их действительным значениям. Степень приближения измеренного к действительному зависит от следующих факторов:

1) раскрытия смысла контролируемого параметра и явлений, порождающих возникновение погрешностей;

2) правильности раскрытия взаимосвязи различных параметров и умения выделить контролируемый параметр;

3) правильности выбора или разработки средств контроля;

4) техники осуществления контроля.

Правильная и четкая терминология раскрывает смысл контролируемого параметра. Основные термины, характеризующие отклонения формы, относительное положение и перемещение поверхностей деталей, сформулированы в ГОСТе 10356—63 «Отклонения формы и расположения поверхностей».

Однако для успешного осуществления контроля еще недостаточно представлять смысл контролируемого параметра. Необходимо видеть и учитывать ту взаимосвязь, в которой находится контролируемый параметр с другими параметрами точности машины. Например, точность определения расстояния между двумя плоскими поверхностями детали зависит от точности поворота и формы этих поверхностей. По этой причине в первую очередь Необходимо контролировать форму, затем поворот и в последнюю очередь расстояние между плоскими поверхностями детали.

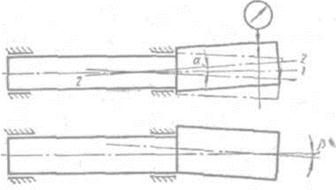

Рис. 6.1. Несоосность шеек вала в двух координатных плоскостях

Согласно определению радиального биения (ГОСТ 10356—63) го причиной служит несовпадение оси контролируемой поверхности с осью вращения самой детали. Но это несовпадение складывается из относительного смещения и поворота осей W—1 и 2 — 2 в пространстве (рис. 15). Поэтому судить К радиальном биении какой -либо поверхности детали можно не вообще, а лишь применительно к сечению, в котором осуществляется контроль.

|

|

|

Чтобы получить при контроле наиболее полное представление о значении Контролируемого параметра, необходимо исключить, насколько это возможно, влияние погрешностей параметров взаимосвязанных с ним. Например, соосность переднего и заднего центров токарного станка обычно проверяют при помощи оправки,

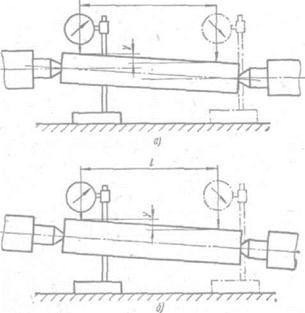

Рис.5.2. Проверка соосности центров токарного станка с помощью оправки:

• — длина измерения: v — разность показаний индикаторовскрепляемой в центрах.

Перемещая вдоль по оправке расположенные в двух взаимно перпендикулярных плоскостях и устаноо-ные на суппорте индикаторы судят о величине и направлении осности центров (рис. 5.2, а). Но анологичные показания могут индикаторы при повороте оси оправки относительно направляющих станины при абсолютной соосности центров (рис. 5.2, б). Поэтому прежде чем приступать к проверке совпадения осей центров в передней и задней бабках токарного станка, необходимо обеспечить параллельность осей отверстий под центры в шпинделе и пиноли в более жестких пределах в сравнении с допустимой несоосностью центров.

Ряд проверок требует материализации геометрических представлений. Например: нельзя непосредственно измерить расстояние между осями двух отверстий в деталях машины, так как оси отверстий—воображаемые понятия и в природе их не существует, или измерить неплоскостность поверхности детали без материализации идеальной плоскости, проходящей через три выступающие точки контролируемой поверхности. Геометрические представления материализуют при помощи специальных деталей или устройств. Так, чтобы измерить расстояние между осями отверстий в корпусной детали, в отверстия вставляют оправки, измеряют расстояние между их образующими и делают соответствующий пересчет. Идеальную плоскость при определении неплоскостности поверхности детали воспроизводят при помощи контрольной плиты.

Так как все это связано с введением в измерительные размерные цепи дополнительных звеньев, обладающих погрешностями, то большое значение имеет собственная точность всех деталей и устройств, используемых при проверках, а также точность их установки. При всех этих условиях считается допустимой погрешность определения контролируемого параметра, не превышающая 10—20% его поля допуска. В соответствии с методикой проектирования контрольных устройств и приспособлений (21 ниже приводятся методы контроля точности наиболее часто встречаемых параметров машин.

|

|

|

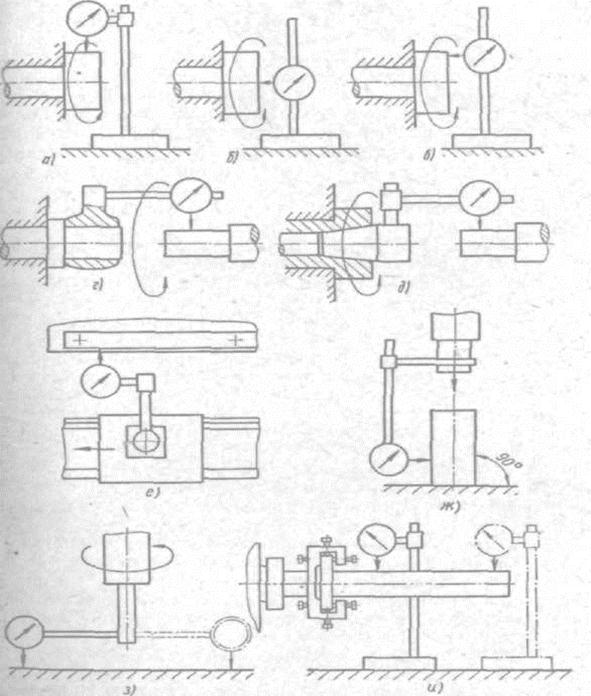

Радиальное биение цилиндрической поверхности вращающейся детали проверяют по схеме, приведенной на рис. 5.3, а- О радиальном биении для данного сечения детали судят по разности показаний индикатора при повороте детали на 180°. Проверку производят в одной координатной плоскости. За начало отсчета обычно принимают одно из крайних показаний индикатора, найденное при повороте детали на 360°. Овальность и огранка контролируемой поверхности влияют на точность определения радиального биения, поэтому должны быть установлены ранее и учтены, если их значениями нельзя пренебречь.

Осевое перемещение вращающейся детали определяют как разность крайних показаний индикатора, расположенного точно по оси вращения детали (рис.5.3, б). Если деталь полая, то осевое отверстие при контроле заглушается.

Торцовое биение вращающейся детали определяют по схеме, приведенной на рис. 5.3, в. Индикатор, установленный по торцу детали, на заданном радиусе, показывает сумму осевого перемещения, не плоскости ост и торца и его неперпендикулярности оси вращения детали; детали дается полный оборот.

Соосность цилиндрических поверхностей двух неподвижных Галей проверяют индикатором, установленным на одной из них к. 17, г) при помощи муфты; вращая муфту, обкатывают индикаторомвторую деталь. О несоосности судят по крайним показаниям индикатора при нахождении его в двух противоположных положениях в одной из плоскостей измерения. Так как в общем случае оси контролируемых поверхностей деталей скрещиваются в пространстве, то полученный результат измерения следует считать действительным только для контролируемого сечения. На точность определения несоосности влияют погрешности формы поверхностей второй детали, а также точность базирования муфты на первой детали.

|

|

|

Совпадение оси вращения одной детали с осью цилиндрической поверхности другой детали может быть проверено при помощи индикатора, установленного на вращающейся детали (рис. 17, д). Вращая первую деталь, производят обкатку индикатором неподвижной детали. О несоосности судят по наибольшей разности показаний индикатора при его нахождении в противоположных положениях в одной из плоскостей измерения. Измерение действительно только для контролируемого сечения. Овальность и огранка неподвижной детали сказываются на результатах измерения.

Прямолинейность перемещения узла в заданном направлении проверяют при помощи индикатора и эталона, в качестве которого можно использовать линейку, угольник, оправку. Индикатор закрепляют на перемещаемом узле. Эталон предварительно выставляется по показаниям индикатора в крайних положениях узла (рис. 5.3, е).

Параллельность "(перпендикулярность) перемещения узла заданному направлению проверяют индикатором по эталону, предварительно выставленному в заданном направлении (рис.5.3, ж).

Перпендикулярность оси вращения детали плоскости (стола) может быть проверена индикатором, соединенным с вращающейся деталью приспособлением, обеспечивающим необходимый вылет индикатора (рис. 5.3, з). Деталь вместе с индикатором повертывают на 180°. В каждой из координатных плоскостей о неперпендикулярности на диаметре вращения индикатора судят по разности его показаний. Точность определения неперпендикулярности зависит от осевого перемещения вращающейся детали и неплоскостности контролируемой поверхности.

Параллельность оси вращения детали плоскости (стола) проверяют индикатором, установленным на плоскости (стола) (рис. 5.3, и). Ось вращения детали материализуется оправкой, конструкция которой должна допускать регулирование ее положения в пространстве для совмещения оси оправки с осью вращения детали

Рис. 5.3. Контроль точности различных параметров машины

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 2895; Нарушение авторских прав?; Мы поможем в написании вашей работы!