КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Проектирование технологических процессов механической обработки

Основы технического нормирования труда

Важной задачей, решаемой при проектировании технологических процес-сов, является задача технического нормирования рабочего времени, т.е. норми-рования труда.

Основная задача нормирования - определение меры труда и соответст-вующего ему вознаграждения.

Нормирование труда осуществляется методами технического и опытно-статистического нормирования.

Техническое нормирование труда - совокупность методов и приемов по выявлению резервов рабочего времени и установлению необходимой меры труда.

Основными задачами технического нормирования являются выявление резервов рабочего времени и улучшение организации труда на предприятии, а также установление правильной меры труда (нормы времени на выполнение задания) с целью повышения производительности труда и увеличения объема производства.

При техническом (аналитическом) нормировании труда технологические операции разбиваются на:

- элементы труда: машинные, машинно-ручные и ручные;

- переходы (точение наружных, внутренних поверхностей, резьбонарезание, сверление и др.);

- рабочие и холостые ходы;

- приемы и движения (отдых, техобслуживание оборудования, рабочего места и др.).

Перед расчетом нормы времени производится анализ структуры нормиру-емой операции с целью ее улучшения путем: исключения из ее состава всех лишних приемов и движений, без которых операция может успешно выпол-няться; возможного сокращения пути движения работника и его рук, ног, корпуса; замены утомительных приемов работы более легкими; освобождения работника от выполнения несвойственных для него подсобных работ (транс-портировка заготовок, инструмента, приспособлений и др.); использования про-грессивных режимов резания и др.

Технически обоснованная норма времени – это время, необходимое для выполнения единицы работы, установленное расчетом исходя из рациональ-ного использования в конкретных условиях производства труда работника (т.е. живого труда) и орудий труда (овеществленного труда) с учетом передового производственного опыта.

Назначение технической нормы времени не ограничивается определением оплаты за труд и его производительности – они служат основой для определе-ния требуемого количества и загрузки оборудования, производственной мощности участков и цехов, расчета основных показателей по труду и зара-ботной плате и быть основой оперативного (календарного) планирования работ.

С развитием техники, технологии и организации производства нормы времени корректируются в сторону их снижения.

В условиях единичного и мелкосерийного производства применяется опыт-но-статический метод нормирования труда – норма времени устанавливается, как правило, на всю операцию в целом путем сравнения с нормами и факти-ческой трудоемкостью выполнения аналогичной операции в прошлом и с учетом имеющегося опыта.

Классификация затрат рабочего времени:

- нормируемые затраты;

- ненормируемые затраты.

К нормируемым затратам относятся затраты, необходимые для выполнения

заданной работы:

- подготовительно-заключительное время;

- оперативное время;

- время на техническое и организационное обслуживание рабочего места;

-время перерывов на отдых (кроме обеденного перерыва) и гигиенические

потребности;

- время на выполнение подготовительных и заключительных действий и приемов.

К ненормируемым затратам рабочего времени, которые не включаются в состав нормы, относятся: потери рабочего времени, не относящиеся к выполнению основной работы – консультации с мастером участка, поиск наладчика оборудования, получение мерительного и режущего инструмента в кладовой, организационные собрания, отсутствие заготовок, время ремонта вышедшего из строя оборудования, опоздание и (или) преждевременный уход с рабочего места и др.

Рассмотрим кратко содержание нормируемых затрат рабочего времени операторов оборудования.

Норма подготовительно-заключительного времени  (мин) – норма вре-мени на подготовку рабочих и средств производства (оборудования, прис-пособлений, рабочего места и др.) к выполнению технологической операции и приведение их в первоначальное состояние после окончания операции, например:

(мин) – норма вре-мени на подготовку рабочих и средств производства (оборудования, прис-пособлений, рабочего места и др.) к выполнению технологической операции и приведение их в первоначальное состояние после окончания операции, например:

- получение наряда на выполнение работы;

- получение заготовок, технологической документации, режущего и меритель-

ного инструмента, приспособлений и др.;

- ознакомление с технологической документацией, чертежом детали, получе-

ние необходимого инструктажа мастера и др.;

- наладка технологического оборудования (установка станочного приспособ-

ления, режущего инструмента, ввод и проверка управляющей программы

станка с ЧПУ, установка режима работы и т.д.);

- сдача в ОТК изготовленных деталей, деталей в конце смены, снятие со станка приспособлений (при необходимости), режущего инструмента, их сдача и др.

Подготовительно-заключительное время планируется на партию обра-батываемых заготовок, одновременно запускаемых (без перерывов по выдан-ному наряду) в производство (независимо от числа заготовок в партии). Норма времени учитывает конструктивную сложность детали, ее размеры и вес, слож-ность наладки станка, приспособления, особенность базирования заготовки, объем управляющей программы (для станков с ЧПУ).

1.Норма оперативного времени  (мин) – норма времени на выполнение технологической операции, состоящая из суммы норм основного времени То и не перекрываемого им вспомогательного времени

(мин) – норма времени на выполнение технологической операции, состоящая из суммы норм основного времени То и не перекрываемого им вспомогательного времени  ,

,

=

=  +

+  . (7.1)

. (7.1)

Затраты оперативного времени на выполнение технологической операции планируется, как правило, на каждую единицу обрабатываемой заготовки.

1.1. Норма основного времени  – норма времени, затрачиваемого на измене-ние размеров и формы, внешнего вида и шероховатости поверхностей, состо-яния поверхностного слоя, взаимного расположения поверхностей, изготавли-ваемых на технологической операции.

– норма времени, затрачиваемого на измене-ние размеров и формы, внешнего вида и шероховатости поверхностей, состо-яния поверхностного слоя, взаимного расположения поверхностей, изготавли-ваемых на технологической операции.

При механической обработке заготовок на металлорежущих станках основ-ное время часто называют “машинное время”  , при выполнении комплекс-ных операций слесарных и станочных – “машинно-ручным”, только слесарных ручным инструментом – “ручным”.

, при выполнении комплекс-ных операций слесарных и станочных – “машинно-ручным”, только слесарных ручным инструментом – “ручным”.

При выполнении работ на металлорежущих станках основное (машинное) время определяется отношением пройденного режущим инструментом пути к скорости его движения (минутной подачи), т.е.

, (7.2)

, (7.2)

где  - длина пути, проходимого режущим инструментом на i-м рабочем ходе (проходе), мм;

- длина пути, проходимого режущим инструментом на i-м рабочем ходе (проходе), мм;

i – номер прохода;

– минутная подача на i-м проходе, мм/мин;

– минутная подача на i-м проходе, мм/мин;

– частота вращения шпинделя станка на i-м проходе, об/мин;

– частота вращения шпинделя станка на i-м проходе, об/мин;

– оборотная подача на i-м проходе, мм/об (минутная подача

– оборотная подача на i-м проходе, мм/об (минутная подача

, мм/мин).

, мм/мин).

При механической обработке заготовок на круглошлифовальных станках врезанием и с продольной подачей и машинное время определяется по формуле:

L ·a

to = k, (7.3)

to = k, (7.3)

n· sпр·sпоп

где L – длина продольного хода стола станка (L = Lо –(0,2…0,6)Вкр; – здесь

Lо – длина обработки, мм; Вкр – высота круга, мм), мм;

Δпр – радиальный припуск, мм;

n – частота вращения заготовки, об/мин;

sпр и sпоп – соответственно продольная и поперечная подачи стола

станка и круга, м/мин и мм/об;

k –поправочный коэффициент точности обработки (при точности

диаметра 0,10….0,01 мм k» 1,1….1,8).

При шлифовании врезанием, т.е. sпр = 0, L = Lо.

При нормировании учитывается время на пробные проходы, выхаживание при шлифовании.

При обработке заготовок на строгальных станках машинное время

(δ + δ1 + δ2)· i

to =, (7.4)

to =, (7.4)

n ·sпоп

где δ – ширина строгаемой поверхности, мм;

δ1 – длина врезания и выбега резца в продольном движении (»35…75 мм);

δ2 – длина бокового врезания и выбега резца (»2…5 мм);

i – число врезаний перпендикулярно плоскости строгания;

n – число двойных ходов стола или резцового суппорта в минуту;

sпоп – боковая подача за двойной ход стола или резцового суппорта, мм;

Машинное время при продольном шлифовании периферией круга на плоскошлифовальных станках определяется по формуле:

(δ + 2 δ1)·Δпр

to = k, (7.5)

to = k, (7.5)

sпоп· sв·nдв.х

где δ – ширина шлифуемой поверхности, мм;

δ1 – боковой сход шлифовального круга (» 0,3Вкр);

Δпр – общий припуск на обработку, мм;

sпоп – поперечная подача (» (0,8…0,9)Вкр), мм;

sв – вертикальная подача за двойной ход, мм;

nдв.х -число двойных ходов стола в минуту.

Машинное время при долблении пазов

to = (ℓп+ℓвр)/(sпоп· nдв.х) + 5…7/ nдв.х, (7.6)

где ℓп – глубина паза, мм;

ℓвр – величина врезания (1…2 мм);

sпоп – поперечная подача за двойной ход суппорта, мм ;

nдв.х – число двойных ходов в минуту суппорта.

Норма вспомогательного времени  (мин) – норма времени на осущест-вление действий, создающих возможность выполнения основной работы, явля-ющейся целью технологической операции, назначается на каждую изготав-ливаемую деталь и включает:

(мин) – норма времени на осущест-вление действий, создающих возможность выполнения основной работы, явля-ющейся целью технологической операции, назначается на каждую изготав-ливаемую деталь и включает:

- установку и снятие заготовки из приспособления;

- пуск и остановку станка;

- подвод и отвод режущего инструмента, холостое перемещение стола и

и суппорта станка;

- контроль параметров обработанных поверхностей заготовки (если оно не

перекрывается машинным временем);

- смена инструмента, изменение режима обработки.

Время обслуживания рабочего места  (мин) – время, затрачиваемое опе-ратором на поддержание средств технологического оснащения, и включает

(мин) – время, затрачиваемое опе-ратором на поддержание средств технологического оснащения, и включает

уход за рабочим местом в течение рабочей смены, раскладку техдокументации, осмотр оборудования, его протирку, смазку, уборку стружки, смену изношен-ного режущего инструмента и др. Нормируется как часть штучного времени на каждую деталь (заготовку) на операции.

В условиях массового производства время на обслуживание рабочего места подразделяется на время технического обслуживания  (мин) в виду сложности технологического оборудования (полуавтоматические и автоматические линии, станки-автоматы и др.) и на время организационного обслуживания

(мин) в виду сложности технологического оборудования (полуавтоматические и автоматические линии, станки-автоматы и др.) и на время организационного обслуживания  как части оперативного времени (≈ (Σ4-8 %) ∙

как части оперативного времени (≈ (Σ4-8 %) ∙  ).

).

Время на личные потребности оператора  (мин) – часть штучного вре-мени, затрачиваемого на эпизодический отдых (в особенности на физически тя-желых и утомительных работах), посещение туалета и нормируется ≈ 2-4 % ∙

(мин) – часть штучного вре-мени, затрачиваемого на эпизодический отдых (в особенности на физически тя-желых и утомительных работах), посещение туалета и нормируется ≈ 2-4 % ∙  .

.

Технически обоснованная норма – норма времени на выполнение техноло-гической операции – штучно-калькуляционное время  – состоит из нормы подготовительно - заключительного времени

– состоит из нормы подготовительно - заключительного времени  и нормы штучного времени Тшт, т.е.

и нормы штучного времени Тшт, т.е.  = Тшт +

= Тшт +  / n, (7.7)

/ n, (7.7)

где n – количество заготовок в партии, одновременно запускаемых в

производство.

При техническом нормировании норма штучного времени определяется по формуле:

Тшт =  +

+  +

+  =

=  +

+  +

+  +

+  . (7.8)

. (7.8)

Для условий массового производства формула (4) приобретает вид:

Тшт=  +

+  +

+  +

+  +

+  =

=  +

+  +

+  ∙Топ +

∙Топ +  ∙

∙  +

+  ∙

∙  , (7.9)

, (7.9)

где  » 0,03 – доля времени на техническое обслуживание рабочего

» 0,03 – доля времени на техническое обслуживание рабочего

места;

» 0,02 – доля времени на организационное обслуживание рабочего

» 0,02 – доля времени на организационное обслуживание рабочего

места;

» 0,05– доля времени на отдых и личные потребности оператора.

» 0,05– доля времени на отдых и личные потребности оператора.

Для условий единичного и серийного производства формула (8) часто пользуются упрощенной формулой:

Тшт = ( +

+  ) ∙ (1+ k), (10) где k» 0,08– доля времени на техническое и организационное обслуживание рабочего места, отдых и личные потребности оператора (при обработке на станках типа ОЦ, шлифовальных станках k» 0,08 ….0,10).

) ∙ (1+ k), (10) где k» 0,08– доля времени на техническое и организационное обслуживание рабочего места, отдых и личные потребности оператора (при обработке на станках типа ОЦ, шлифовальных станках k» 0,08 ….0,10).

Решим пример. Как изменится машинное время токарной обработки поверхности втулки из алюминиевого сплава Д16Т (HB90), если параметры втулки по вариантам:

1 - ø20h9,  = 25 мкм и

= 25 мкм и  = 50 мм;

= 50 мм;

2 - ø20h6,  = 5 мкм и

= 5 мкм и  = 50 мм.

= 50 мм.

Обработка поверхности производится за 2 прохода твердосплавным резцом STGCR 2020K16 с пластиной TCMW16T304F из твердого сплава TK10, табличная скорость резания  = 2000 м/мин.

= 2000 м/мин.

Решение. Машинное время токарной обработки поверхности втулки (без учета врезания и перебега):

ℓо·p·Do ℓо·p·Do

tм = tм п ч + tм ч = +, (7.1)

tм = tм п ч + tм ч = +, (7.1)

Sп ч· 1000·Vп ч Sч· 1000·Vч

где tмпч и  - машинное время соответственно на получистовом и

- машинное время соответственно на получистовом и

чистовом проходе;

= 20– диаметр обработки, мм;

= 20– диаметр обработки, мм;

Sп ч и  - подачи соответственно на получистовом и чистовом проходе,

- подачи соответственно на получистовом и чистовом проходе,

мм/об;

Vп ч и  - скорости резания соответственно на получистовом и чистовом

- скорости резания соответственно на получистовом и чистовом

проходе, м/мин.

Подачи на получистовых проходах на 1 му и 2 му варианту обработки втулки принимаем одинаковыми и равными Sп ч1 = Sп ч2 = 0,5 мм/об.

Подача на чистовом проходе при обработке поверхности по  варианту:

варианту:

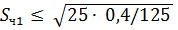

, (7.2) где

, (7.2) где  = 25 мкм – шероховатость обработки поверхности по

= 25 мкм – шероховатость обработки поверхности по  варианту;

варианту;

= 0,4 мм – радиус вершины резца.

= 0,4 мм – радиус вершины резца.

Подставив исходные данные в формулу (2), получим:

= 0,28 мм/об.

= 0,28 мм/об.

Подача на чистовом проходе при обработке поверхности по  варианту:

варианту:

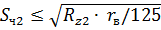

, (7.3)

, (7.3)

где  = 5 мкм – шероховатость обработки поверхности по

= 5 мкм – шероховатость обработки поверхности по  варианту;

варианту;

= 0,4 мм – радиус вершины резца.

= 0,4 мм – радиус вершины резца.

Подставив исходные данные в формулу (3), получим:

= 0,13 мм/об.

= 0,13 мм/об.

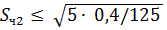

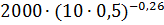

Зависимость скорости резания от величины подачи:

=

=  , (7.4) где

, (7.4) где  = 2000 м/мин – заданная табличная скорость резания сплава;

= 2000 м/мин – заданная табличная скорость резания сплава;

– величина подачи на соответствующих проходах и вариантах обработки.

– величина подачи на соответствующих проходах и вариантах обработки.

Скорость резания на получистовых проходах по обоим вариантах:

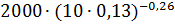

=

=  = 1316 м/мин.

= 1316 м/мин.

Скорость резания на чистовых проходах:

- по  варианту

варианту  =

=  = 1527 м/мин;

= 1527 м/мин;

- по  варианту

варианту  =

=  = 1867 м/мин.

= 1867 м/мин.

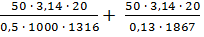

Подставив исходные данные в формулу (1), найдем машинное время обработки:

-  варианту

варианту  =

=  = 0,0122 мин;

= 0,0122 мин;

-  варианту

варианту  =

=  = 0,0178 мин.

= 0,0178 мин.

Машинное при ужесточении требований точности с 6 9 квалитета c отклонения по h и шероховатости обработки поверхности втулки с Rz5 до Rz20 время возросло в 1,46 раз.

Вопросы для самоподготовки:

1.

2.

3.

4.

|

|

Дата добавления: 2014-11-29; Просмотров: 492; Нарушение авторских прав?; Мы поможем в написании вашей работы!