КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Организация рационального материального потока в прерывно-поточном производстве

|

|

|

|

Б. Организация рационального управления материальным потоком в элементах макрологистической системы.

На первом этапе выполнения курсовой работы (А) будут выбраны определенные варианты выполнения логистических функций, обеспечивающие минимальные суммарные стоимостные затраты для всей макрологистической системы.

На втором этапе организации эффективной макрологистической системы необходимо разработать рациональное управление материальным потоком при его прохождении по отдельным элементам системы, которыми являются транспортная организация, производственное предприятие, склады, оптовая база.

В данной курсовой работе необходимо разработать рациональное управление материальным потоком в 2-х элементах макрологистической системы – предприятия и материального склада.

Учитывая, что рассматриваемое производство прерывно – поточное, особое внимание в работе уделяется управлению запасами оборотных заделов, используя которые необходимо решить на производстве три задачи: обеспечить работу без перерывов на каждом рабочем месте; дать возможность в каждый момент времени иметь минимальные их излишки; определить суточную потребность в материале.

Задание

Необходимо разработать рациональную логистическую систему в прерывно–поточном производстве, элементами которой являются технологические операции, выполняемые с различной производительностью, а, следовательно, с разным тактом.

Исходные данные представлены в табл.3.

Таблица 3.

| № опе- ра- ции | Варианты | ||||||||||||||

| tшт | qp | qпр | tшт | qp | qпр | tшт | qp | qпр | tшт | qp | qпр | tшт | qp | qпр | |

| 0.92 | 0.968 | 2.4 | 2.232 | 1.29 | 0.532 | 1.08 | 0.446 | 4.98 | 2.1. | ||||||

| 1.36 | 1.432 | 2.16 | 2.0 | 2.64 | 1.09 | 3.2 | 1.321 | 25.2 | 10.6 | ||||||

| 0.74 | 0.779 | 2.52 | 2.34 | 2.38 | 0.982 | 3.12 | 1.288 | 3.0 | 1.27 | ||||||

| 3.84 | 4.042 | 1.5 | 1.39 | 2.52 | 1.04 | 1.68 | 0.693 | 2.48 | 1.05 | ||||||

| 0.64 | 0.674 | 1.44 | 1.34 | 2.88 | 1.189 | 1.5 | 0.62 | 3.24 | 1.37 | ||||||

| № опе- ра- ции | Варианты | ||||||||||||||

| tшт | qp | qпр | tшт | qp | qпр | tшт | qp | qпр | tшт | qp | qпр | tшт | qp | qпр | |

| 0.76 | 1.68 | 2.1 | 1.78 | 1.5 | 1.24 | 1.5 | 1.24 | 2.4 | 2.08 | ||||||

| 0.36 | 0.80 | 2.73 | 2.31 | 1.0 | 0.82 | 0.7 | 0.58 | 1.2 | 1.04 | ||||||

| 0.64 | 1.42 | 2.57 | 2.18 | 1.8 | 1.49 | 2.0 | 1.66 | 1.8 | 1.56 | ||||||

| 0.49 | 1.11 | 1.5 | 1.27 | 1.7 | 1.4 | 0.95 | 0.78 | 3.0 | 2.61 | ||||||

| 0.68 | 1.5 | 1.44 | 1.22 | 0.99 | 2.5 | 2.04 | 3.6 | 3.13 | |||||||

| № опе- ра- ции | Вариант | ||||||||||||||

| tшт | qp | qпр | tшт | qp | qпр | tшт | qp | qпр | tшт | qp | qпр | tшт | qp | qпр | |

| 1.8 | 1.56 | 2.0 | 1.66 | 0.96 | 0.589 | 0.8 | 0.68 | 2.04 | 1.73 | ||||||

| 2.48 | 2.16 | 0.95 | 0.78 | 3.18 | 1.953 | 2.04 | 1.73 | 1.68 | 1.42 | ||||||

| 3.6 | 3.13 | 2.5 | 2.04 | 3.54 | 2.174 | 1.68 | 1.42 | 1.31 | 1.11 | ||||||

| 4.2 | 3.65 | 1.75 | 1.45 | 0.24 | 0.147 | 1.31 | 1.11 | 2.1 | 1.78 | ||||||

| 5.4 | 4.69 | 1.5 | 1.25 | 0.718 | 1.669 | 2.1 | 1.78 | 2.73 | 2.31 | ||||||

| № опе- ра- ции | Варианты | ||||||||||||||

| tшт | qp | qпр | tшт | qp | qпр | tшт | qp | qпр | tшт | qp | qпр | tшт | qp | qпр | |

| 1.68 | 1.42 | 2.1 | 1.78 | 3.0 | 2.79 | 0.372 | 0.228 | 1.0 | 0.44 | ||||||

| 1.31 | 1.11 | 2.73 | 2.31 | 1.5 | 1.395 | 1.74 | 1.069 | 3.2 | 1.32 | ||||||

| 2.1 | 1.78 | 2.57 | 2.18 | 2.04 | 1.897 | 1.428 | 0.877 | 3.12 | 1.29 | ||||||

| 2.73 | 2.31 | 1.5 | 1.27 | 1.68 | 1.565 | 5.472 | 3.361 | 1.68 | 0.69 | ||||||

| 2.57 | 2.18 | 1.44 | 1.22 | 2.76 | 2.564 | 1.888 | 0.545 | 1.5 | 0.62 | ||||||

| № опе- ра- ции | Варианты | ||||||||||||||

| tшт | qp | qпр | tшт | qp | qпр | tшт | qp | qпр | tшт | qp | qпр | tшт | qp | qпр | |

| 5.0 | 2.1 | 2.1 | 1.78 | 1.44 | 1.2 | 0.9 | 0.6 | 1.0 | 0.5 | ||||||

| 25.2 | 10.6 | 2.7 | 2.31 | 2.76 | 2.3 | 2.55 | 1.7 | 2.8 | 1.4 | ||||||

| 3.0 | 1.27 | 2.57 | 2.18 | 0.84 | 0.7 | 3.3 | 2.2 | 3.2 | 1.6 | ||||||

| 2.48 | 1.05 | 1.5 | 1.27 | 1.08 | 0.9 | 2.25 | 1.2 | 4.6 | 2.3 | ||||||

| 3.24 | 1.37 | 1.44 | 1.22 | 1.8 | 1.5 | 1.2 | 0.8 | 1.6 | 0.8 |

Условные обозначения:

|

|

|

|

|

|

qпр – принятое количество оборудования;

qр – расчетное количество оборудования;

tшт – штучное время выполнения i – й операции (i=1,2,3,4,5).

Каждый вариант представлен данными по выполнению определенного технологического процесса, состоящего из пяти последовательно выполняемых операций. Для всех вариантов режим работы – 2-х сменный.

Для решения задачи необходимо произвести:

1) Расчет времени работы недогруженного оборудования.

2) Построение графика регламентации работы оборудования.

3) Определение возможности выполнения различных операций одним рабочим.

4) Расчет величины оборотных заделов на смежных операциях.

5) Построение графика величины и динамики оборотных заделов.

6) Определение суммарной величины оборотных заделов.

Методические указания по выполнению курсовой работы.

1) Исходные данные.

Исходные данные на этом этапе работы берутся из табл.3. При этом номера вариантов заданий должны быть аналогичны вариантам предыдущего этапа.

2) Расчет времени работы недогруженного оборудования.

Расчет времени работы недогруженного оборудования в течении смены проводится по формуле:

, (8)

, (8)

где Ti - время работы недогруженного оборудования в смену на i-й операции; li – дробная часть значения расчетного оборудования на i -й операции (берется из исходных данных);

, (9)

, (9)

где a =8,4%; Fнс м=480 мин.;

.

.

Здесь: a - процент планируемых потерь рабочего времени; Fдсм – действительный фонд времени в смену (мин); Fн – номинальный фонд рабочего времени в смену (мин).

3) Построение графика регламентации работы оборудования (рабочих мест).

Построить график регламентации оборудования (смотрите пример 1, рис.3).

4) Определение возможности выполнения различных операций одним рабочим.

Определить возможность выполнения различных операций одним рабочим и произвести совмещение (смотрите пример 1, рис3.) выполнения различных операций одним рабочим.

5) Расчет величины оборотных заделов на смежных операциях.

Рассчитать величину оборотных заделов на смежных операциях по формуле:

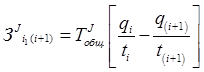

|

|

|

, (10)

, (10)

где  - величина оборотного задела на смежных операциях, подсчитанная на части J-ой смены;

- величина оборотного задела на смежных операциях, подсчитанная на части J-ой смены;

- интервал времени J-й части смены на смежных операциях, внутри которого фронт работ на обеих операциях не изменяется (мин)(определяется по графику регламентации);

- интервал времени J-й части смены на смежных операциях, внутри которого фронт работ на обеих операциях не изменяется (мин)(определяется по графику регламентации);

- количество работающего оборудования на предыдущей i-й операции в J-м интервале времени(определяется из графика регламентации);

- количество работающего оборудования на предыдущей i-й операции в J-м интервале времени(определяется из графика регламентации);

- количество работающего оборудования на последующей (i+1) операции в J-м интервале времени(принимается из графика регламентации);

- количество работающего оборудования на последующей (i+1) операции в J-м интервале времени(принимается из графика регламентации);

,

,  - штучное время соответственно на предыдущей и последующей смежных операциях(берется из исходных данных).

- штучное время соответственно на предыдущей и последующей смежных операциях(берется из исходных данных).

6) Построение графика величины и динамики оборотных заделов.

Построение графика величины и динамики оборотных заделов. Осуществляется путем соединения значений величины оборотных заделов в характерных точках смены(пример 1, рис.3)

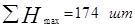

7) Определение суммарной величины оборотных заделов.

Эта величина определяется суммированием значений оборотных заделов по графику их изменения на протяжении смены. Суточная потребность определяется как

,

,

где S – сменность работы;

- максимальная суммарная величина оборотного задела в смену.

- максимальная суммарная величина оборотного задела в смену.

Пример 1 организации рационального логистического потока в прерывно-поточном производстве.

1) Исходные данные:

| № операции | t шт. мин. | qp | qпр |

| 1,5 | 1,27 | ||

| 0,8 | 0,68 | ||

| 2,04 | 1,73 |

2) Расчет времени работы недогруженного оборудования (мин.)

(мин)

(мин)

(мин)

(мин)

(мин)

(мин)

3) Построение графика регламентации оборудования (рабочих мест).

Работа оборудования на графике представляется в виде прямых линий. Время работы недогруженного оборудования – на графике откладывается в часах, т. е.

4) Определение возможности выполнения различных операций одним рабочим.

Требования при этом заключаются в том, чтобы общее время работы рабочего на совмещенных операциях не превышало 440 мин., т.е. величины действительного фонда времени смены (Fд.см.)

На графике (рис. 3) имеет место совмещение 1-й и 2-й операции.

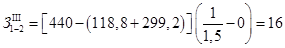

5) Расчет величины оборотных заделов на смежных операциях. Этот расчет осуществляется по формуле (10).

|

|

|

6) Построение графиков величины и динамики оборотных заделов.

Рис. 3. График регламентации оборудования, величины и динамики оборотных заделов

7) Определение суммарной величины оборотных заделов.

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 637; Нарушение авторских прав?; Мы поможем в написании вашей работы!