КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Аналіз інформації щодо якості обслуговування та ремонту автомобілів

|

|

|

|

Будь-яка програма робіт, спрямована на підвищення якості ТО І ремонту, повинна обґрунтовуватись попередньо проведеними дослідженнями, при яких вивчають стан питання, виявляють найважливіші (проблемні) завдання, розглядають фактори, від яких залежить вирішення питання, зв'язки між цими факторами. На другому етапі формулюють конкретні заходи, пов'язані з вирішенням наміченого питання. Під час виконання цих заходів контролюють результати і коректують програму. Перед складанням програми робіт для підвищення якості ТО і ремонту автомобілів первинну інформацію збирають у вигляді контроль них тестів (листків), звітів, рапортів та інших документів. За відомостями про неперервні випадкові величини будують гістограми.

Для виявлення найважливіших питань треба порівняти кілька факторів, аналізуючи графіки видів браку (порушень процесу ТО і ремонту) і діаграми відносної важливості, які одержують методом експертних оцінок.

На горизонтальній осі графіків (їх часто називають діаграмами Парето) зазначають види порушень процесу ТО і ремонту (види браку), а по вертикальній — кількість або частоту випадків цих порушень (випадків браку) і креслять стовпчикову діаграму (рис. 8.1). Креслять також кумулятивну (ламану) криву, яка показує нагромаджений від соток різних видів порушень процесів ТО і ремонту.

Діаграми Парето можна побудувати, відкладаючи на гори-зонталь ній осі стадії технологічного процесу, ділянки (місця) появи дефектів в автомобілі, різні служби (бригади) ТО і ремонту, причини порушень процесів ТО і ремонту, розподіл пору-шень між виконавцями, робочими постами тощо. По вертикальній осі відкладають втрати від порушень процесів ТО і ремонту або затрати часу на виправлення цих порушень.

Діаграми Парето можна побудувати, відкладаючи на гори-зонталь ній осі стадії технологічного процесу, ділянки (місця) появи дефектів в автомобілі, різні служби (бригади) ТО і ремонту, причини порушень процесів ТО і ремонту, розподіл пору-шень між виконавцями, робочими постами тощо. По вертикальній осі відкладають втрати від порушень процесів ТО і ремонту або затрати часу на виправлення цих порушень.

|

|

|

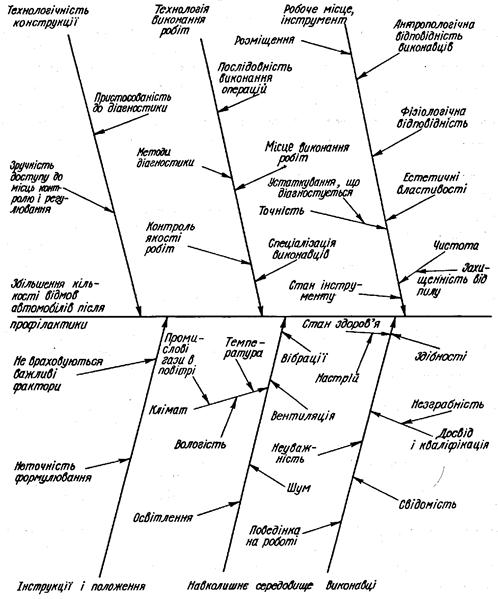

Визначивши основні ознаки, відшукують зв'язки між ознакою якості і факторами, які впливають на цей показник, тобто між результатом і причинами. Виявити істину при цьому важко; щоб урахувати і впорядкувати суб'єктивні думки співробітників, які беруть участь в обговоренні питання, можна скористатися схемами причинно-наслідкових зв'язків (схемами Ісікава, рис. 8.2). На цих схемах результат, який називають характеристикою, зображують центральною стрілкою схеми. Явища, які прямо або посередньо впливають на характеристику, називають факторами і зображують у вигляді стрілок, вістря яких спрямовані на центральну лінію (стрілку).

Для виявлення факторів записують думки кількох співробітників, які займають різне службове становище і мають неоднакові інтереси. При цьому, як і при будь-якій формі експертної оцінки, бажано уникати зайвих запитань і критики. Усі записані фактори класифікують. Виділяють головні, які поділяють на конкретніші. Поділ продовжують, поки не з'ясують, які потрібні заходи для зміни досліджуваної характеристики.

Щоб визначити підпорядкованість факторів, спочатку обговорюють ті, які істотно впливають на характеристику (у переліку їх обводять червоним олівцем). Із виділених факторів знову виділяють найважливіші і обводять подвійним колом тощо. При цьому значення факторів, які мають кількісні показники, можна аналізувати, користуючись діаграмами Парето.

Правильність виявлення найважливіших факторів, які впливають на характеристику, доцільно перевірити експериментально. Розміщення стрілок, кути їхнього нахилу та інші формальні ознаки при побудові графіка значення не мають, важлива тільки підпорядкованість факторів.

Під час аналізу зв'язків причин (факторів) і наслідків (характери стик) можна застосовувати кореляційний аналіз. Результати кореляційного аналізу перевіряють і розвивають іншими методами, оскільки кореляційна залежність характеризує лише зовнішню картину явища, непрямі ознаки причинних залежностей величин. Іноді застосовують прийом, який умовно називають розшаруванням. Для аналізу зв'язків характеристики і факторів можна також користуватися факторним аналізом, біноміальним імовірнісним папером та ін.

|

|

|

|

Рис. 8.2. Схема причинно-наслідкових зв'язків для аналізу причин підвищеного зна-чення параметра потоку відмов після профілактики

Після закінчення досліджень засобом підвищення якості ТО і ремонту та складання відповідної програми головним стає питання про контроль результатів здійснення намічених заходів. При цьому застосовують статистичні методи контролю і будують контрольні карти.

На горизонтальній осі карти (рис. 8.3) відкладають номери проб або моменти часу взяття проб, на вертикальній — статистичні характеристики проб (зазори у з'єднаннях, мм; спрацювання деталей, мм, тощо). На карту наносять також центральну лінію і контрольні гра ниці, які вибирають так, щоб при стабільному процесі ТО і ремонту характеристики проб виходили за ці границі з малою імовірністю Р. Величина Р — імовірність помилки, зробленої в результаті припущення, що процес ТО або ремонту треба регулювати, хоч насправді ніяких неполадків немає. Це помилкове рішення, оскільки відкидається істинна гіпотеза про стабільність процесу ТО і ремонту. Процес ТО і ремонту доти вважають стабільним, доки статистичні характеристики проб не виходять за контрольні границі.

8.3. Комплексна система управління якістю технічного обслуговування та ремонту автомобілів.

8.3. Комплексна система управління якістю технічного обслуговування та ремонту автомобілів.

Принципово новим в організації роботи щодо підвищення якості ТО і ремонту автомобілів є перехід до взаємозв'язаного і цілеспрямованого комплексу постійно здійснюваних заходів для управління якістю ТО і ремонту автомобілів. Аналіз найефективніших систем і заходів для управління якістю продукції, діючих у країні, показав, що специфіці автомобільного транспорту найбільше відповідають принципи, покладені в основу комплексної системи управління якістю продукції на основі стандартизації ( КСУЯТОРА).

|

|

|

КСУЯТОРА базується на стандартах підприємств, що розробляють у повній відповідності з міждержавними і галузевими стандартами. стандарти підприємства регламентують здійснення усіх організаційних, технічних та економічних заходів, спрямованих на підвищення якості ТО і ремонту автомобілів, визначають порядок дій і відповідальність кожного виконавця в роботі, метою якої є досягнення високого технічного рівня, надійності і довговічності автомобілів.

Управління якістю технічного обслуговування і ремонту автомобілів є елементом загальної системи управління автотранспортним підприємством. У розробці й розвитку систем управління якістю технічного обслуговування і ремонту особлива роль належить принципам, на базі яких вони розробляються, організується їх впровадження і постійне функціонування в експлуатаційному режимі. Ці принципи взаємопов'язані й діють одночасно. Від обґрунтованості й повноти їх використання на всіх етапах розробки КСУЯТОРА залежить підвищення якості технічного обслуговування і ремонту автомобілів.

Принципи побудови й організації систем управління якістю з позиції проблеми, що розробляється, можна поділити на дві групи: загальні принципи побудови всіх систем управління у виробництві й специфічні принципи побудови систем управління якістю продукції. Принципи першої групи широко представлені в роботі А. Гребенікова та ін.* Беручи це до уваги, розглянемо головні принципи тільки другої групи.

Принцип системного підходу. Він передбачає розробку КСУЯТОРА із забезпеченням управління якістю на всіх рівнях і стадіях виробництва з урахуванням усіх функцій управління стосовно керованого об'єкта.

Принцип індивідуального підходу. При розробці КСУЯТОРА на кожному підприємстві використання цього підходу передбачає побудову й організацію функціонування системи з урахуванням особливостей виробничо-господарської діяльності при забезпеченні досить високої її ефективності. При цьому має враховуватися вимога максимального використання в системі типових рішень.

|

|

|

Принцип комплексного вирішення завдань. Згідно з цим принципом система має бути орієнтована на розробку комплексних програм (дій) з упра-вління якістю технічного обслуговування і ремонту автомобілів. Необхідно орієнтуватись на підвищення якості технічного стану автомобілів при вико-нанні рішень щодо ресурсів усіх необхідних випадкових завдань системи.

Принцип інтеграції і модульної побудови системи. Він передбачає, що КСУЯТОРА має будуватись із окремих модулів і блоків, які у сукупності можуть бути інтегровані в систему. Окремі модулі та блоки можуть бути представлені у вигляді завдань, комплексних завдань, підсистем тощо.

Принцип автоматизації і нових завдань. Згідно з цим принципом при розробці системи потрібно орієнтуватись на вирішення завдань за допомогою комп'ютерної техніки. При цьому слід розробляти нові методи вирішення завдань з урахуванням найновіших досягнень науки і техніки, сучасних інформаційних технологій.

Принцип безперервного розвитку системи. Він означає, що КСУЯТОРА розробляється як відкрита система, що підлягає розширенню у міру розвитку виробництва і системи управління.

Крім наведених принципів на етапі організації ефективного функціонування системи управління якістю потрібно використовувати і такі принципи, які характеризують вимоги до підготовки управлінського персоналу. На етапі розвитку системи управління якістю важливо враховувати принципи верховенства народногосподарських інтересів над колективними й особистими, системності розвитку управління якістю продукції, оптимального взаємозв'язку методів матеріального і морального стимулювання, комплексної автоматизації управління якістю.

Дослідження і практика показали, що побудова КСУЯТОРА з урахуванням наведених принципів забезпечує розробку ефективної системи із заданими параметрами функціонування.

* Качество и сертификация промышленной продукции: Учеб. пособие / А.Г. Гребеников, А.К. Мялица, В.М. Рябченко и др. — X.: Харьк. авиац. ин-т, 1998. — 396 с.

КСУЯТОРА базується на стандартах підприємств, що розробляють у повній відповідності з міждержавними і галузевими стандартами. Стандарти підприємства регламентують здійснення усіх організаційних, технічних та економічних заходів, спрямованих на підвищення якості ТО і ремонту автомобілів, визначають порядок дій і відповідальність кожного виконавця в роботі, метою якої є досягнення високого технічного рівня, забезпечення надійності й довговічності автомобілів.

Стандарти підприємства дають змогу з великою ефективністю використовувати матеріальні і трудові ресурси, своєчасно зосереджувати увагу виконавців робіт на використанні додаткових резервів ремонтно-обслуговуючого виробництва ВАТ АТП та СТО. Вони об'єктивно зобов'язують кожного трудівника підприємства невпинно підвищувати свої знання і професійну майстерність.

Показники, закладені в стандарти, дають змогу правильно оціню вати конкретний вклад усіх виконавців робіт у справу підвищення якості ТО і ремонту автомобілів, який враховується при визначенні заходів морального і матеріального заохочення.

Якість ТО і ремонту автомобілів — сукупність властивостей обслужених або відновлених автомобілів, що визначає їхню придатність задовольняти потреби відповідно до призначення.

Управління якістю ТО і ремонтів автомобіля — це визначення, забезпечення і підтримування необхідного рівня його якості при обгрунтуванні, розробці та організації виконання, що здійснюються систематичним контролем якості і цілеспрямованою дією на умови і фактори, які впливають на якість.

Об'єктом управління у КСУЯТОРА є процеси формування, від творення, збереження і відновлення якості на всіх стадіях життєвого циклу продукції * та елементи, що входять до складу цих процесів: праця, засоби і предмети праці, моделі процесів, нормативи (моделі результатів процесів), середовище (умови здійснення процесів).

Життєвий цикл продукції має такі укрупнені стадії: дослідження і розробка виробничих процесів, ТО і ПР, експлуатацію.

Суб'єкт управління в КСУЯТОРА — це керівники ремонтно-обслу-говуючого виробництва та органу управління підприємством, які здійснюють управління об'єктом на підставі інформації про його стан.

Засобами управління якістю ТО і ремонту автомобілів є системи нормативно-технічної документації, технічні засоби управління та засоби технічного забезпечення випробувань і контролю якості обслужених і відремонтованих автомобілів. Стандартизація виступає як організаційний засіб управління.

Управління якістю ТО і ремонту автомобілів є невід'ємною частиною системи управління підприємством. У рамках КСУЯТОРА взаємозв'язуються між собою технічні, економічні, соціальні й організаційні заходи.

КСУЯТОРА — засіб досягнення максимальної відповідності якості ТО і ремонту автомобілів та систематичного підвищення, на цій основі ефективності ремонтно-обслуговуючого виробництва АТП. Цієї мети досягають: розробкою та освоєнням нових форм, методів і режимів технологічних процесів ТО і ремонту автомобілів; планомірним поліпшен-ням показників якості ТО і ремонту автомобілів; своєчасним зняттям, заміною або вдосконаленням застарілих режимів ТО і ремонту автомобілів.

Завдання щодо підвищення якості ТО і ремонту автомобілів визна-чаються планами нової техніки і ремонтно-обслуговуючого виробництва, стандартами і технічними умовами.

Критерій досягнення мети підвищення якості ТО і ремонту автомобілів — найповніше задоволення потреб у використанні автомобілів при заданих затратах. Завдання КСУЯТОРА спрямовані на досягнення мети системи. Основні завдання системи такі: визначення і формування показників якості ТО і ремонту автомобілів на стадії обгрунтування і вибору режимів ТО і ремонту; забезпечення визначених показників якості на стадії виконання робіт; підтримування досягнутих показників якості ТО і ремонту на стадії експлуатації автомобілів.

Виконання основних завдань КСУЯТОРА забезпечується вирішенням підпорядкованих завдань: визначення вимог до якості ТО і ремонту автомобілів та методів вимірювання їх; реалізація функцій управління якістю ТО і ремонту автомобілів; визначення вимог до виконання технологічних процесів ТО і ремонту автомобілів та методів оцінки їх; удосконалювання форм організації праці; невпинне підвищення ефективності функціонування КСУЯТОРА.

Досягнення мети КСУЯТОРА і вирішення завдань системи значною мірою сприяють розвиткові творчої ініціативи виконавців робіт.

До складу КСУЯТОРА входять об'єкт, суб'єкт і засоби управління. Структура КСУЯТОРА визначається змістом профілактичних і ремонтних робіт, особливостями технологічних процесів, внутрішньо виробничою структурою, схемою управління та масштабами виробництва. Структура КСУЯТОРА характеризується такими даними: складом підрозділів (виконавців), які беруть участь в управлінні; розподілом між підрозділами мети, завдань і функцій управління якістю ТО і ремонту автомобілів та потрібних для їхнього виконання засобів; характером і змістом зв'язків між підрозділами і розподілом сфер компетенції і відповідальності.

Визначення вимог до якості ТО і ремонту автомобілів, методів оцінки і контролю виконання цих вимог, реалізації функцій управління якістю та організації трудових процесів утворюють три підсистеми управління: параметричну, функціональну та організаційно-трудову.

Параметрична підсистема за допомогою комплексу стандартів і тех-нічних умов визначає вимоги до якості ТО і ремонту автомобілів-за сукупністю показників цільового призначення, надійності, технологічності, економічності; регламентує методи визначення складу нормованих властивостей, методи нормування показників і параметрів ТО і ремонту автомобілів.

Функціональна підсистема за допомогою комплексу стандартів рег-ламентує реалізацію таких функцій управління:

1) прогнозування потреб технічного рівня і якості ТО і ремонту автомобілів, яке визначає методи і правила визначення майбутніх по треб у технічному рівні і якості ТО та ремонту автомобілів;

2) планування підвищення якості ТО і ремонту автомобілів, яке визначає правила планування показників підвищення якості, порядок розробки, погодження і затвердження планів;

3) атестацію продукції, яка визначає порядок організації і здійснення робіт щодо атестації та методи оцінки технічного рівня і якості ТО та ремонту автомобілів;

4) розробку й організацію виконання робіт на ТО і ремонті автомобілів, які визначають загальний порядок розробки і затвердження технічних завдань, проведення експертизи проектів технічної документації, контрольних випробувань та ін.;

5) технологічну підготовку ремонтно-обслуговуючого виробництва, яка охоплює процедури та організацію технологічної підготовки й оцінки готовності служби і підрозділів виробництва до виконання ТО і ремонту автомобілів;

6) матеріально-технічне забезпечення, яке визначає порядок і процедури організації постачання ремонтно-обслуговуючого виробництва матеріальними фондами;

7) метрологічне забезпечення, яке визначає вимоги щодо забезпечення єдності та об'єктивності вимірювань якості ТО і ремонту автомобілів із використанням інструментальних методів;

8) добір, розстановку, виховання і навчання кадрів, що висуває специ-фічні вимоги: професійний добір кадрів із урахуванням завдань підвищення якості ТО і ремонту автомобілів, розстановку кадрів відповідно до рівня зага-льної і професійної підготовки, виховання кадрів у дусі свідомого творчого ставлення до праці та завдання підприємства щодо підвищення якості ТО і ремонту автомобілів, навчання кадрів через систему вищої і середньої спеціальної освіти, професійно-технічної освіти і підвищення кваліфікації в умовах АТП;

9) забезпечення постійного рівня якості ТО і ремонту автомобілів, спрямованого на збереження ритмічності ремонтно-обслуговую чого виробництва, а також на збереження і підтримування заданих технологічних режимів і трудових процесів;

10) стимулювання якості ТО і ремонту автомобілів, яке охоплює раціональні методи морального і матеріального стимулювання всіх виконавців робіт;

11) контроль якості, який спрямований на здійснення технічної політики і регламентує порядок перевірки відповідності показників якості технологічних процесів установленим вимогам;

12) правове забезпечення якості ТО і ремонту автомобілів, яке визначає організацію функціонування всіх елементів КСУЯТОРА в точній відповідності з законодавством.

Усі ці функції здійснюються різними підрозділами і службами АТП, а координацію робіт щодо управління якістю ТО і ремонту виконує служба управління якістю (самостійний структурний підрозділ або один із відділів — технічного контролю, виробничо-технічний та ін.).

Комплекс стандартів підприємства функціональної підсистеми забезпечує реалізацію усіх функцій і при цьому визначає методи і по рядок нормування показників, регламентує організацію виконання функцій управління якістю, розробляє процедури здійснення планово-профілактичних заходів при реалізації функцій, забезпечує управління за допомогою зворотного зв'язку на основі оперативної і нагромадженої інформації та регламентує виконання функцій управління якістю в задані терміни.

Комплекс стандартів підприємства організаційно-трудової підсистеми спрямований на забезпечення наукової організації праці, оцінку якості праці, організацію та обслуговування робочих місць і вирішує інші питання в цій галузі.

Інформаційне забезпечення системи управління якістю має бути достовірним, своєчасним, повним і доступним для сприймання.

Стандарти підприємства є організаційно-методичною основою функ-ціонування КСУЯТОРА. Вони поділяються на основний, загальні і спеціальні стандарти (дод. 1-7).

В основному стандартівикладаються принципи управління якістю ТО і ремонту автомобілів, організаційна структура системи, склад стандартів підприємства тощо.

Загальні стандарти поширюються на всю систему і регламентують такі питання, як інформаційне забезпечення системи; порядок розробки, оформлення, затвердження і впровадження стандартів підприємства; проведення «днів якості» тощо.

До спеціальних стандартів належать такі, які охоплюють парамет-ричну, функціональну й організаційно-трудову підсистеми КСУЯТОРА.

На кожному АТП склад стандартів підприємства визначається з урахуванням деталізації функції за видами робіт або по об'єктах управління. Наприклад: функція контролю може бути деталізована по об'єктах управління (контроль якості ремонту автомобілів, додержання технологічної дисципліни, рівня підготовки кадрів, умов праці тощо).

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 2503; Нарушение авторских прав?; Мы поможем в написании вашей работы!