КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Розрахунок пасових передач

Метою розрахунку пасових передач є вибір та визначення геометричних розмірів пасів та шківів при попередньо обраних типах і матеріалах їх елементів.

Основними критеріями розрахунку плоских і клинопасових передач є їх тягова здатність, при забезпеченні надійності зчеплення паса з ободом шківа, та довговічності паса.

Проектний розрахунок плоскопасових передач зводиться до визначення ширини b вибраного типу паса і його товщини δ. Вихідними даними для розрахунку задають потужність N1, кутову швидкість ω, передавальне число u, термін служби (довговічність) Lh, а також умови і режими роботи передачі.

Геометричні характеристики

Міжосьова відстань пасової передачі визначається переважно конструкцією приводу машини і рекомендується в таких межах:

ü для плоскопасових передач приймається у межах:

ü для клинопасових обирається з діапазону:

де D 1 і D 1 — діаметри шківів.

Розрахункова довжина паса:

Кут охоплення пасом меншого шківа:

Для плоскопасової передачі рекомендується  , а для клинопасової

, а для клинопасової

Кінематичні характеристики

Передавальне число пасової передачі:

де ε — коефіцієнт пружного проковзування, що характеризує відносну втрату швидкості

де V 1 iV 2 — колові швидкості ведучого і веденого шківів.

Силові характеристики

Для забезпечення тертя між пасом і шківом пас після встановлення на шківи попередньо натягують з силою F0. Чим більша F0, тим вища тягова спроможність передачі.

При появі робочого навантаження проходить перерозподіл натягнень віток паса: ведуча натягується додатково до сили F1, а натягнення веденої вітки зменшується до F2:

F 1 = F 0 + 0,5 F 1;

F 2 = F 0 − 0,5 F 1,

де F 1 — колова сила:

де M 1 — крутний момент.

Сили, що діють на вали та їх опори:

Лекція 11: Механізми для передачі та перетворення руху.

План:

1. Кулачковий механізм.

2. Мальтійський механізм.

3. Храповий механізм.

1. Кулачковий механізм.

Кулачко́вий механізм — це три ланковий механізм, що складається з двох рухомих ланок: кулачка чи копіра, що здійснюють, відповідно, обертальний або поступальний рух та штовхача, якщо ланка виконує прямолінійний рух, або коромисла, якщо ланка забезпечує коливний рух, які утворюють між собою вищу кінематичну пару, та стояка, з яким ці ланки утворюють нижчі кінематичні пари. Часто для заміни у вищій парі тертя ковзання тертям кочення і зменшення зношування, у схему механізму включають додаткову ланку — ролик.

Кулачко́вий механізм — це три ланковий механізм, що складається з двох рухомих ланок: кулачка чи копіра, що здійснюють, відповідно, обертальний або поступальний рух та штовхача, якщо ланка виконує прямолінійний рух, або коромисла, якщо ланка забезпечує коливний рух, які утворюють між собою вищу кінематичну пару, та стояка, з яким ці ланки утворюють нижчі кінематичні пари. Часто для заміни у вищій парі тертя ковзання тертям кочення і зменшення зношування, у схему механізму включають додаткову ланку — ролик.

Вхідною ланкою є кулачок (копір), а вихідною – штовхач або коромисло, залежно від характеру руху (рис. 11.1). Кулачок (копір) — це ланка, елемент вищої пари який виконаний у вигляді деякої криволінійної поверхні відповідно до заданого закону руху штовхача.

Вхідною ланкою є кулачок (копір), а вихідною – штовхач або коромисло, залежно від характеру руху (рис. 11.1). Кулачок (копір) — це ланка, елемент вищої пари який виконаний у вигляді деякої криволінійної поверхні відповідно до заданого закону руху штовхача.

Використовують кулачкові механізми для узгодження законів руху різних механізмів, що входять до складу машини або агрегату.

Кулачкові механізми призначені для перетворення обертального (поступального) руху кулачка (копіра) у зворотно-поступальний (зворотно-обертальний) рух штовхача (коромисла). При цьому у механізмі можна реалізувати перетворення руху по складному закону. Основною перевагою кулачкових механізмів є можливість забезпечення точного позиціювання вихідної ланки. Ця перевага визначила їх використання у найпростіших пристроях циклової промислової автоматики для вмикання-вимикання робочих органів у певній послідовності, в двигунах внутрішнього згорання у системі газорозподілу, в металорізальних верстатах та інших машинах для відтворення складної траєкторії руху робочих органів.

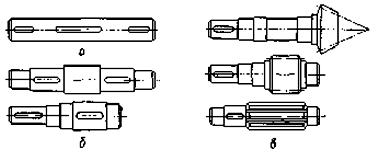

Кулачкові механізми класифікуються за такими ознаками:

1. За видом вхідної ланки:

ü з кулачком (рис.11.2, поз. 1, 2, 3, 4, 5, 7);

ü з копіром (рис. 11.2, поз. 6);

2. За розміщенням ланок у просторі

ü просторові (рис. 11.2, поз. 7);

ü плоскі (рис. 11.2, поз. 1 – 6);

3 За видом руху вихідної ланки:

ü зворотно-поступальний (із штовхачем) (рис. 11.2, поз. 1, 2);

ü зворотно-коливний (з коромислом) (рис. 11.2, поз. 3 – 7);

4. За видом кулачка:

ü дисковий (плоский) (рис. 11.2, поз. 1 – 6);

ü циліндричний (рис. 11.2, поз. 7);

ü складний просторовий;

5. За формою робочої поверхні вихідної ланки:

ü плоска (рис. 11.2, поз. 2, 4);

ü загострена;

ü циліндрична;

ü сферична;

ü евольвентна;

ü з роликом (рис. 11.2, поз. 1, 3, 5, 6, 7)

6. За способом замикання елементів вищої пари:

ü силове (рис. 11.2, поз. 3, 6, 7);

ü геометричне (рис. 11.2, поз. 5, 7);

7. За параметрами руху штовхача (коромисла):

ü механізми, що забезпечують переміщення по заданому закону руху;

ü механізми, що забезпечують тільки задані крайні положення виконавчої ланки, при цьому закон переміщення обирається з набору типових законів руху у залежності від умов експлуатації та технології виготовлення.

Рисунок 11.2 – Різновиди кулачкових механізмів

2. Мальтійський механізм.

Мальтійський механізм — один із видів механічних передач, який служить для перетворення постійного обертального руху в переривчастий рух з зупинками певної тривалості. Своєрідне ім'я механізм отримав через схожість веденої частини механізму до мальтійського хреста ордену іоанітів.

Розрізняють мальтійські механізми на два найбільші підвиди:

ü мальтійський механізм із зовнішнім зачепленням (рис. 11.3, а),

ü мальтійський механізм із внутрішнім зачепленням (рис. 11.3, б).

Рисунок 11.3 – Мальтійський механізм:

а – із зовнішнім зачепленням, б – із внутрішнім зачепленням

Також вони можуть різнитися кількістю кривошипів чи кількістю пазів у хресті-ланці.

Періодичний рух веденої ланки забезпечує цівка, що обертається на ведучому колесі(кривошипі) і входячи у паз хреста обертає його доки не вийде із зачеплення, здійснивши оберт на певний кут (залежить від кількості кривошипів) цівка входить в наступний паз і знов повторює цикл. Для того щоб ведена ланка не прокручувалась інерційно при зовнішньому зачепленні роблять стопорний сегмент, що має радіус рівний радіусу зовнішніх дуг хреста. Кількість пазів на хресті може бути від 3 до 12. При рівномірному обертанні ведучого колеса співвідношення між часами руху і зупинки хреста рівний:

(z − 2) / (z + 2),

де z — кількість пазів у хресті.

Певні втрати енергії йдуть на тертя між цівкою і хрестом, ККД мальтійського механізму приблизно приводиться від η = 0,75 до η = 0,85.

Доволі розповсюджене використання мальтійського механізму в кінотехніці. Він є однією із головних складових механіки кінопроектора, адже кіноплівка повинна затримуватися перед об'єктивом на рівно 1/24 секунди. Тому використання такого механізму було найбільш доцільним. Також цей механізм використовують у агрегатних верстатах для обертання поворотних столів. Є приклади використання мальтійського механізму також у бункерних завантажувальних пристроях.

3. Храповий механізм.

Заско́чник — зубчастий механізм переривчастого руху, створений для перетворення зворотньо-обертового руху у переривчастий обертовий рух в одному напрямі. Тобто, заскочник дозволяє вісі обертатися в одному напрямі й не дозволяє обертатися в іншому. Заскочники мають широке застосування, наприклад, у турнікетах, гайкових ключах, заводних механізмах, домкратах, задній втулці велосипеда тощо.

Заско́чник — зубчастий механізм переривчастого руху, створений для перетворення зворотньо-обертового руху у переривчастий обертовий рух в одному напрямі. Тобто, заскочник дозволяє вісі обертатися в одному напрямі й не дозволяє обертатися в іншому. Заскочники мають широке застосування, наприклад, у турнікетах, гайкових ключах, заводних механізмах, домкратах, задній втулці велосипеда тощо.

Заскочник зазвичай має форму зубчастого кола з несиметричними зубцями, має упор з одного боку. Рух кола у зворотній бік обмежується заскочкою, яка притискається до кола пружиною або власною вагою (рис. 11.4).

Питання для самоконтролю

Розкрийте класифікацію передач обертового руху.

Поясніть, у чому полягає суть передавального числа.

Поясніть принцип роботи фрикційної передачі.

Перерахуйте особливості зубчастих передач.

Охарактеризуйте зубчасті колеса та вкажіть особливості їх будови та принципу роботи.

Поясніть принцип роботи черв’ячної передачі.

Розкрийте класифікацію пасових передач.

Опишіть особливості розрахунку пасових передач.

Дайте коротку характеристику механізмам для передачі та перетворення руху.

Поясніть особливість роботи мальтійського механізму.

ТЕМА № 6: ВАЛИ, ОСІ, ПІДШИПНИКИ ТА МУФТИ.

Лекція 12: Вали та осі.

План:

1. Загальна характеристика осі.

2. Загальна характеристика валів.

3. Матеріали для виготовлення валів.

1. Загальна характеристика осі.

Окремі елементи машин, що здійснюють обертовий рух, розміщують на осях та валах, які забезпечують для цих елементів постійне положення геометричної осі обертання.

Вісь – деталь видовженої циліндричної форми, що підтримує елементи машини у їхньому обертовому русі, не передаючи корисного крутного моменту.

Конструктивно осі можуть бути виконані з можливістю обертання або нерухомими.

Осі, що обертаються працюють у гірших умовах циклічно змінних напружень, але більш зручні в експлуатації, бо допускають використання виносних підшипників. Нерухомі осі працюють у більш сприятливих умовах під час постійних навантажень (за модулем та напрямом), але для них потрібні більш складні та менш зручні в експлуатації підшипники, які влаштовуються в насаджуваних на вісь деталях. Осі завжди мають прямолінійну вісь обертання.

2. Загальна характеристика валів.

Вал – деталь, призначена для передавання крутного моменту та підтримування елементів машини у їхньому обертовому русі.

Існують такі види валів, наприклад гнучкі дротяні та торсіонні, які не підтримують деталей, а лише передають крутний момент.

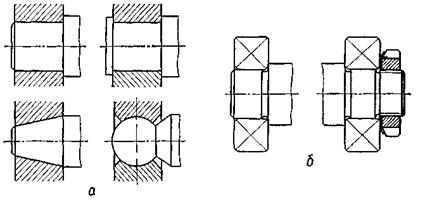

Вали за формою геометричної осі можуть бути

ü прямолінійними;

ü колінчастими (рис. 12.1).

Колінчастий вал — вал (чи вузол у випадку складеного валу) складної форми, призначений для перетворення зворотно-поступального руху (наприклад, поршня) в обертальний навколо своєї осі, що має шийки, зміщені від осі обертання для кріплення шатунів, від яких сприймає зусилля і перетворює їх в крутний момент. Є складовою частиною кривошипно-шатунного механізму (КШМ).

Рисунок 12.1 – Колінчатий вал: з шатунними шийками (вгорі) і з кривошипом (внизу)

Прямолінійні вали за конструкцією можуть бути:

ü циліндричними постійного діаметра (рис. 12.2, а),

ü ступінчастими (рис. 12.2, б),

ü з нарізаними на них зубчастими вінцями або шліцами (рис.12.2,в).

Рисунок 12.2 – Прямолінійні вали

Ступінчасті вали і вали з нарізаними зубчастими вінцями більш складні за конструкцією та у виготовленні, але дають змогу більш просто здійснити різні посадки деталей на окремих ділянках, забезпечують створення упорів та буртиків для осьової фіксації встановлених на валах деталей. Крім цього, змінюючи розміри перерізів, можна наблизити форму вала до найвигіднішої форми бруса рівного опору, що особливо важливо для валів, навантажених змінними за довжиною згинальними та крутними моментами.

За видом поперечного перерізу вали можуть бути

ü суцільними (рис. 12.3, а) або

ü порожнистими (рис. 12.3, б).

За обрисом перерізу вали можуть бути:

ü гладкими циліндричними (рис. 12.3, в),

ü із шпонковим пазом (рис. 12.3, г),

ü шліцевими або прямокутними (рис. 12.3, д).

Рисунок 12.3 – Різновиди валів

Опорні частини валів та осей називаються цапфами. Проміжні цапфи називаються шийками, а кінцеві – шипами.

Цапфи валів, що працюють у підшипниках ковзання, можуть бути циліндричними, конічними або сферичними (рис. 12.3, а). Циліндричні цапфи мають основне застосування як найпростіші у технологічному відношенні. Конічні цапфи використовують для регулювання зазорів у підшипниках, а інколи і для осьової фіксації вала. Сферичні цапфи, що мають дуже обмежене розповсюдження (через складність виготовлення), застосовують у разі значних кутових переміщень вала чи осі.

Рисунок 12.3 – Конструкції опорних ділянок осей та валів

Цапфи валів для підшипників кочення (рис. 12.3, б) виконують циліндричними. В деяких випадках вони мають різьбові ділянки або інші конструктивні елементи для закріплення підшипників.

3. Матеріали для виготовлення валів.

Матеріалами для валів та осей є вуглецеві та леговані сталі. Заготовками для валів діаметром до 150 мм у більшості випадків є круглий прокат, а для валів більшого діаметра та фасонних валів – поковки. Поверхні валів, що призначені для спряження з іншими деталями, повинні бути точно і чисто оброблені різцями. Параметри шорсткості поверхонь: під підшипники кочення Ra = (3,2...0,80) мкм, а під підшипники ковзання Ra = (0,40...0,1) мкм.

Для валів, розміри поперечних перерізів яких вибирають за умовою жорсткості, переважно використовують сталі Ст5 і Ст6. Для більшості інших випадків застосовують сталі 45, 50, 40Х, 40ХН та ін. Вали з цих сталей піддаються нормалізації, поліпшенню або гартуванню з нагрівом СВЧ і низьким відпуском (шліцеві вали, вали, що працюють у підшипниках ковзання, та інші випадки).

Лекція 13: Підшипники, муфти.

План:

1. Загальна характеристика підшипників (вальниць).

2. Підшипники (вальниці) ковзання.

3. Підшипники (вальниці) кочення.

4. Загальна характеристика муфт.

1. Загальна характеристика підшипників (вальниць).

Підшипник (вальни́ця) — технічний пристрій, призначений для підтримування вала, осі чи іншої конструкції у зафіксованому розташунку, що забезпечує обертання, хитання чи гойдання або лінійне переміщення з найменшим опором, а також для сприйняття і передавання навантаження на інші частини конструкції.

До 2003 року у конструкторській документації використовувався термін «підшипник», який було визначено як недопустимий у ДСТУ 3321-2003.

Основні типи вальниць:

1. Вальниці кочення – працюють на використанні принципу тертя кочення;

2. Вальниці ковзання – працюють на використанні принципу тертя ковзання;

3. Вальниці, що ґрунтуються на в'язкому терті;

ü газостатичні вальниці;

ü газодинамічні вальниці;

ü гідростатичні вальниці;

ü гідродинамічні вальниці;

4. Магнітні вальниці – використовують магнітне поле.

Основні типи, які застосовуються в машинобудуванні — це вальниці кочення і вальниці ковзання.

2. Підшипник (вальниці) ковзання.

Вальни́ця ковзання — це елемент опор валів і осей, поверхня цапфи яких взаємодіє в умовах проковзування через шар мастила або безпосередньо з поверхнею вальниці, що її охоплює (рис. 13.1).

Рисунок 13.1 – Радіальна вальниця ковзання

За напрямком сприйняття навантаження розрізняють вальниці:

ü радіальні,

ü осьові (упорні або підп'ятники).

Залежно від режиму змащення вальниці ковзання поділяються на:

ü гідродинамічні,

ü гідростатичні,

ü газодинамічні,

ü газостатичні.

Нормальна робота вальниці ковзання без постійного спрацьовування робочих поверхонь цапфи вала і вальниці можлива лише при розділенні цих поверхонь шаром мастила достатньої товщини із забезпеченням рідинного тертя. Наявність шару мастила між робочими поверхнями може бути забезпечена надлишковим тиском, який буває гідродинамічним, якщо він створюється при обертанні цапфи (гідродинамічна вальниця), або гідростатичним, що виникає внаслідок подачі мастила насосом (гідростатична вальниця).

За своєю конструкцією вальниці ковзання поділяють на нероз'ємні (глухі) й роз'ємні. Нероз'ємні вальниці відносяться до найпростіших вальниць, які застосовують при невеликих кутових швидкостях обертання валів та осей. Виготовляють їх у вигляді втулок з антифрикційних матеріалів, запресованих безпосередньо в корпусну деталь або в окрему деталь, що прикріплюється до рами.

Попри набагато вужчу сферу застосування вальниць ковзання, ніж вальниць кочення у них є ряд переваг які дозволяють зайняти свою нішу на ринку вальниць. Вони застосовуються у таких випадках:

ü для опор валів(ω>500 рад/с), у режимах роботи яких довговічність вальниць кочення досить низька;

ü для валів та осей, які потрібно досить точно змонтувати і забезпечити незмінне положення осі обертання при роботі пристрою.

ü для валів великого діаметру, де неможливо підібрати стандартні вальниці кочення;

ü у випадках, коли вальниці повинні бути роз'ємними (наприклад, для опор колінчастих валів);

ü при роботі вальниць у воді або агресивних середовищах;

ü при потребі малих діаметральних розмірів вальниць, наприклад для близько розташованих валів.

ü для економії засобів та конструктивного спрощення в тихохідних валах та невідповідальних механізмах.

3. Підшипники (вальниці) кочення.

Вальни́ця кочення – це елемент опор осей, валів та інших деталей, що працюють на використанні принципу тертя кочення. Вальниця кочення переважно складається з зовнішнього та внутрішнього кілець, тіл кочення і сепаратора (рис. 13.2, а, б). Відносне обертання внутрішнього кільця відносно зовнішнього забезпечується за рахунок тіл кочення між кільцями.

а б

| 1 – зовнішнє кільце | 1 – внутрішнє кільце |

| 2 – тіло кочення | 2 – сепаратор |

| 3 – сепаратор | 3 – захисна шайба |

| 4 – канавка | 4 – кулька |

| 5 – внутрішнє кільце | 5 – зовнішнє кільце |

| Рисунок 13.2 – Типова будова кулькової вальниці кочення |

Класифікують вальниці кочення за наступними ознаками:

1. За формою тіла кочення:

ü кулькові;

ü з короткими роликами;

ü з довгими роликами;

ü з витими роликами;

ü з конічними роликами;

ü з бочкоподібними роликами;

ü з голчастими роликами.

2. За числом рядів кочення:

ü однорядні;

ü дворядні;

ü чотирирядні.

3. За способом компенсації перекосів вала:

ü несамоустановчі;

ü самоустановчі сферичні. Вони допускають перекоси кілець до 2-3, завдяки чому можуть працювати при збільшених деформаціях валів і при неспіввісному розміщенні отворів під вальниці в окремих опорах вала.

4. За напрямом сприймання навантаження:

ü радіальні-сприймають тільки навантаження напрямлене перпендикулярно до осі обертання;

ü упорні-сприймають тільки осьове навантаження;

ü радіально-упорні;

ü упорно-радіальні.

5. За розмірами з однаковим внутрішнім діаметром:

5.1. За радіальним розміром (5 серій діаметрів):

ü надлегка;

ü особливо легка;

ü легка;

ü середня;

ü важка.

5.2. За шириною(4 серії ширини)

ü особливо вузька;

ü вузька;

ü нормальна широка;

ü особливо широка.

Приклади вальниць кочення подані у таблиці 13.1.

Таблиця 13.1

Вальниці кочення

| Назва | Ескіз |

| Радіальна кулькова вальниця |

|

| Радіально-упорна кулькова вальниця з чотириточковим контактом |

|

| Самоустановча дворядна радіальна кулькова вальниця |

|

| Радіальна кулькова вальниця для корпусних вузлів |

|

| Радіальна роликова вальниця |

|

| Радіально-упорна роликова вальниця |

|

| Самоустановча радіальна роликова вальниця |

|

| Самоустановча радіально-упорна роликова вальниця |

|

| Самоустановча дворядна радіальна роликова вальниця з бочкоподібними роликами (сферична) |

|

| Упорна кулькова вальниця |

|

| Упорна роликова вальниця |

|

| Ролики та сепаратор упорної голчастої вальниці Вальниця ковзання |

|

|

|

Дата добавления: 2014-12-07; Просмотров: 2707; Нарушение авторских прав?; Мы поможем в написании вашей работы!