КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Сила резания при сверлении рассчитывается по следующей формуле

|

|

|

|

Число оборотов шпинделя силовой головки определяется по формуле

об/мин. (2)

об/мин. (2)

Н, (3)

Н, (3)

где  – постоянные коэффициенты;

– постоянные коэффициенты;

– показатели степени.

– показатели степени.

Мощность, необходимую на резание, находим по формуле

кВт, (4)

кВт, (4)

где  – крутящий момент, Нм.

– крутящий момент, Нм.

Крутящий момент рассчитываем по формуле

Нм, (5)

Нм, (5)

где  – постоянный коэффициент;

– постоянный коэффициент;

– показатели степени.

– показатели степени.

Таким образом, используя формулы технологии машиностроения, соответствующие различным способам обработки данной по ЗАДАНИЮ детали, следует найти режимы резания и свести их в общую таблицу по переходам

(по рабочим позициям станка).

Таблица 2 – Данные по режимам резания и времени обработки (образец)

| Переход, номер пози- ции станка | Глубина резания t, мм | Подача инструм S, мм/об | Скорость резания V, м/мин | Частота вращения n, об/мин | Мощность N, кВт | Время об-

работки

, с. , с.

| Время, скорр.

, co. , co.

|

Аналогичные таблицы следует привести на эскизах технологических наладок, как это сделано в примере, данном в конце настоящих методических указаний. Это можно сделать по каждому переходу.

Наладки сопровождаются схемами рабочих циклов, которые изображаются в положении, соответствующем направлению движения инструмента, поэтому целесообразно составить схему обработки, с указанием необходимых размеров.

Рисунок 6 – Схемы к расчету режимов резания и определению длительности рабочего цикла агрегатных силовых головок: а – сверление в целике,

б – рассверливание отверстия, в – схема рабочего цикла при сверлении глухого отверстия, г – то же, для сверления сквозного отверстия.

|

|

|

На приведенном рисунке условно обозначено:

ИТ – исходная точка траектории инструмента;

БП – величина перемещения на ускоренной подаче, быстрый подвод (мм); РП – перемещение инструмента с рабочей подачей, определенной по тех-

нологическим условиям (мм);

БО – величина быстрого обратного перемещения инструмента в исходную точку, т.н. быстрый отвод (мм);

L – длина обработки, определяемая по чертежу детали, мм;

- соответственно величина врезания сверла и размер заточки, мм;

- соответственно величина врезания сверла и размер заточки, мм;

- перебег сверла, назначаемый в пределах 2 … 5 мм для того, чтобы избежать образования заусенца в конце обработки.

- перебег сверла, назначаемый в пределах 2 … 5 мм для того, чтобы избежать образования заусенца в конце обработки.

В точке траектории на расстоянии  от поверхности детали производится переключение быстрой подачи на рабочую. Необходимо исключить возможность удара сверла, для чего следует задать гарантированный размер

от поверхности детали производится переключение быстрой подачи на рабочую. Необходимо исключить возможность удара сверла, для чего следует задать гарантированный размер  о поверхность детали.

о поверхность детали.

При выполнении технологической части, следует помнить, что работа любой силовой агрегатной головки характеризуется рабочим циклом, показателями которого являются схема рабочего цикла и длительность рабочего цикла.

Существует четыре разновидности схем рабочих циклов:

- упрощенный, при котором удается расположить инструмент в исходном положении в непосредственной близости к обрабатываемой детали.

Для него выполняется соотношение: РП = БО;

- сложный или комбинированный, предназначенный для обработки сложных деталей, например, имеющих глубокие отверстия. Сверление сопровождается периодически повторяющимися отводами сверла с целью удаления из отверстия стружки;

- асимметричный, применяющийся в абсолютном большинстве случаев обработки (сверление, развертывание, растачивание, цекование, зенкерование и т.п.). Для него должно выполняться условие: БП + РП =БО;

|

|

|

- симметричный, область использования его – это операции нарезания резьбы, при которых инструмент (метчик) должен, во избежание поломок, отводится из детали с такой же величиной подачи (медленный отвод –МО) на схеме. Головке, кроме того, необходимо задать реверс вращения шпинделя. Для этого цикла: БП + РП = МО +БО. При этом, количественно: РП =МО.

Ниже даны два примера наиболее распространенных рабочих циклов. Вместо многоточия Вам следует указать величину перемещения в мм инструмента. Не забывайте о том, что направление стрелок должно строго соответствовать направлению движения инструмента. После знака равенства надо указать величину перемещения инструмента в мм. Величина рабочей подачи определяется из технологических данных. Скорость ускоренных перемещений – из характеристик силовых головок.

БП =… РП =… БП =… РП =…

БП =… РП =… БП =… РП =…

БО = … БО = … МО = …

БО = … БО = … МО = …

Асимметричный цикл Симметричный цикл

Рисунок 7 – Схемы рабочих циклов агрегатных силовых головок

Далее приводятся примеры конструктивного исполнения основных унифицированных узлов, их кинематика, элементы пневмо – и гидроавтоматики, некоторые справочные данные и краткое описание принципа действия.

К таким устройствам в первую очередь относятся силовые агрегатные головки.

Рисунок 8 – Конструктивный разрез резьбонарезной силовой головки типа ГРН – 01

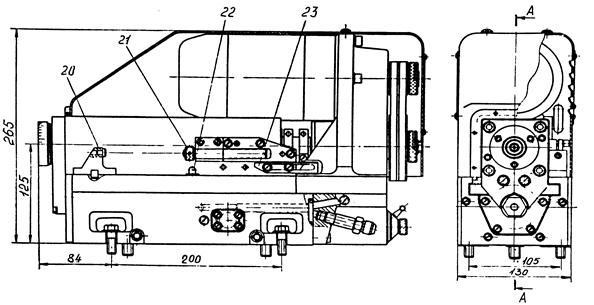

Рисунок 9 – Габаритные размеры резьбонарезной головки типа ГРН – 01

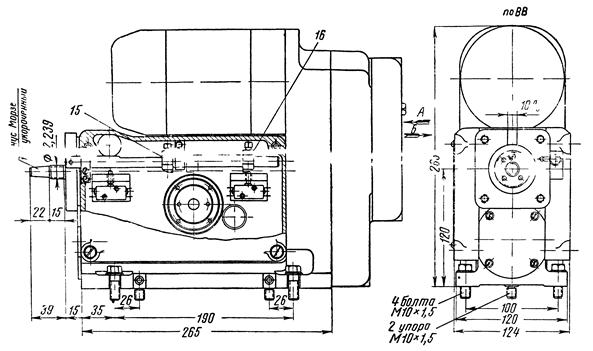

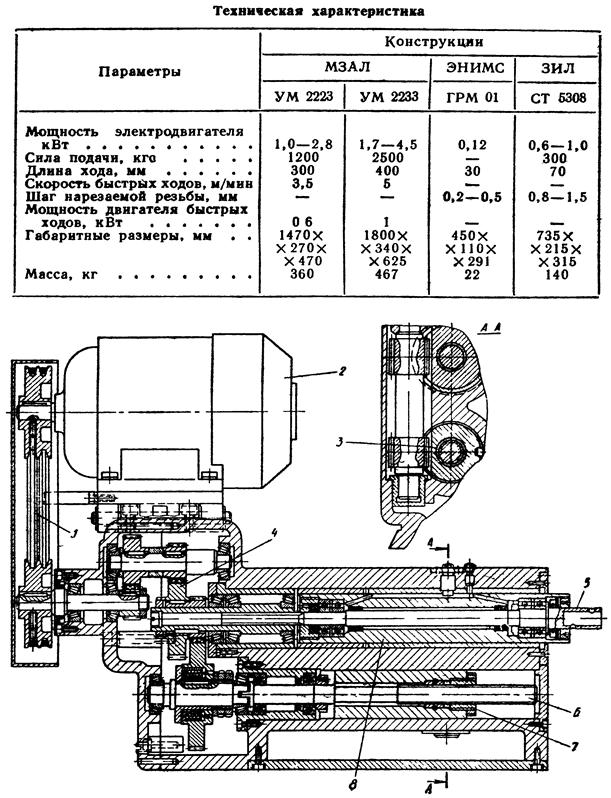

Таблица 3 – Технические характеристики малогабаритных гидравлических силовых головок

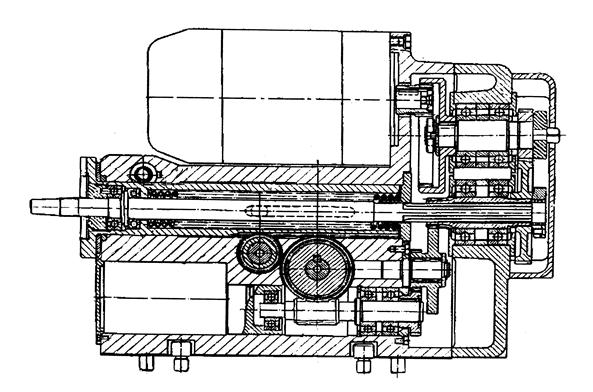

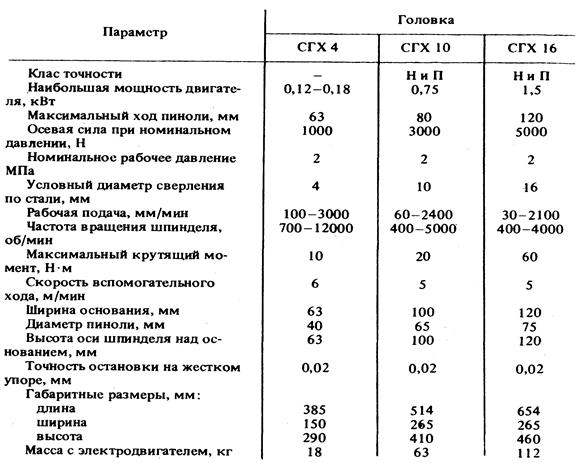

Рисунок 10 – Силовая головка СГХ 10, продольный разрез

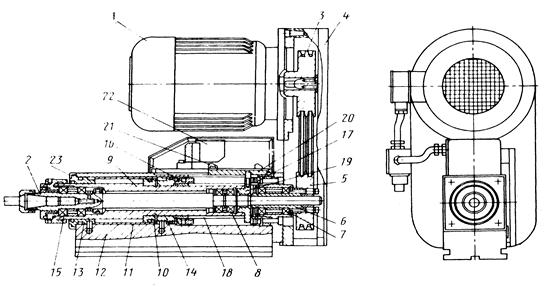

Широкое распространение в производственных условиях получили силовые головки типа АУ – 311 – 10А.

Головка АУ – 311 – 10А предназначена для одно – и многошпиндельных работ. Вращение шпинделя 1 осуществляется от электродвигателя 2 через клиноременную передаче А. Пиноль 3 перемещается с помощью плоского кулачка 4, получающего вращение через червячную передачу 5 и сменные зубчатые колеса 6, Имеется предохранительная муфта 7, ограничивающая усилие подачи. По типу привода подач данная головка относится к механическим плоскокулачковым.

Ниже даны подробные сведения об этой силовой головке.

|

|

|

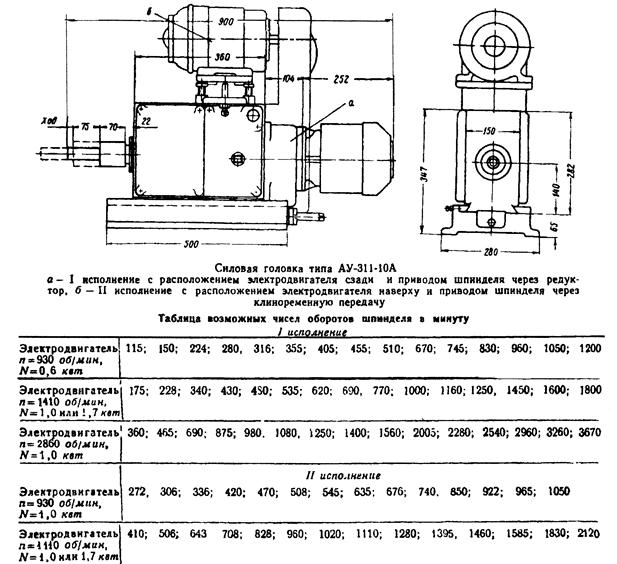

Рисунок 11 – Силовая агрегатная головка типа АУ – 311 – 10А и частоты вращения ее шпинделя

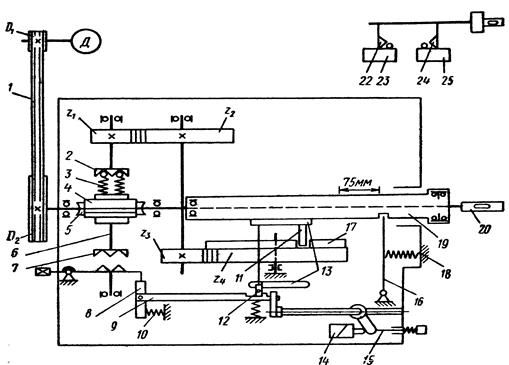

Рисунок 12 – Кинематическая схема силовой головки типа АУ – 311 – 10А

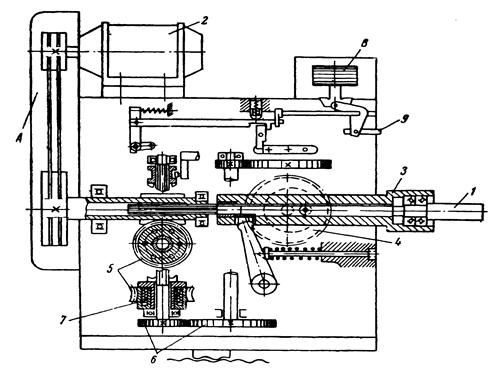

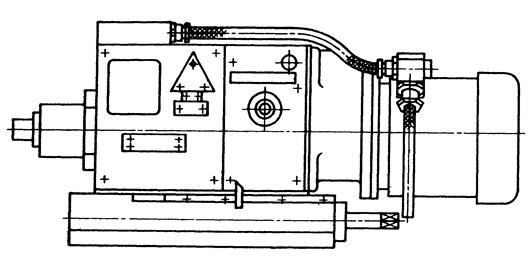

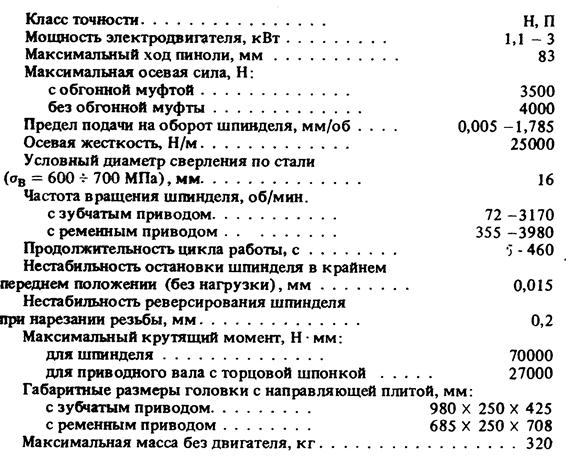

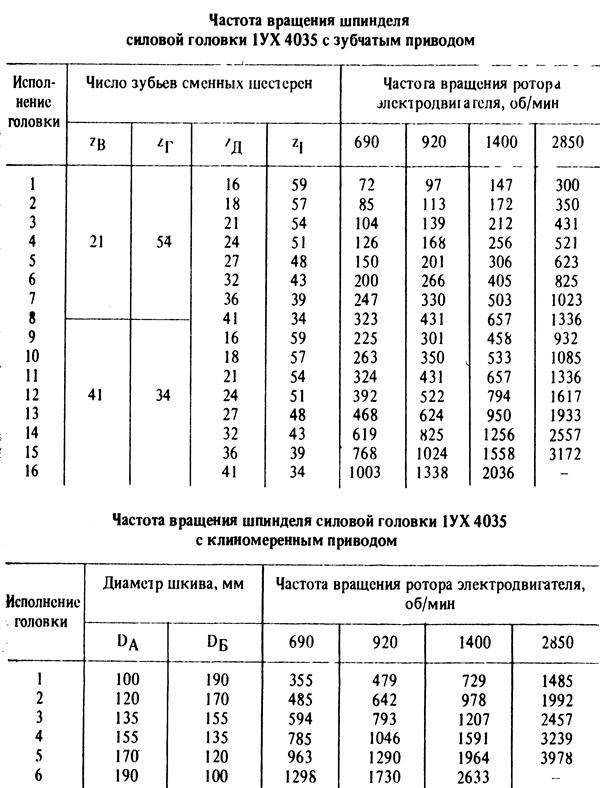

Серийно выпускается механическая силовая головка модели 1УХ 4035. Это самодействующая головка среднего размера, которая имеет небольшую (до 83 мм) длину рабочего хода. По приводу подач она относится к механических с плоским кулачком и выдвижной пинолью. Ниже приведены ее общий вид, техническая характеристика и кинематическая схема.

Рисунок 13 – Силовая головка модели 1УХ 4035. Общий вид

Техническая характеристика силовой агрегатной головки типа 1УХ 4035

Рисунок 14 – Кинематическая схема силовой головки 1УХ 4035

Таблица 5 – Технические данные силовой головки 1УХ 4035

Рисунок 15 – Кинематическая схема силовой головки модели ГС – 05

основные технические параметры головок этого семейства

Таблица 6 – Технические данные силовых головок типа ГС и ЗИЛ

Рисунок 15 – Резьбонарезная головка с винтовым механизмом подачи конструкции ЗИЛ (г. Москва) и технические параметры силовых головок аналогичных конструкций

Имеют большое распространение гидравлические силовые головки. К их достоинствам можно отнести бесступенчатое регулирование подачи, увеличенный рабочий ход, большие осевые усилия (головки ГР – 02 и ГСФ – 02).

Рисунок 16 – Общий вид агрегатной силовой головки модели ГР – 02

Рисунок 17 – Продольный разрез механизма агрегатной силовой головки модели ГР – 02

Техническая характеристика расточной силовой головки модели ГР – 02

1. Электродвигатель специальный малогабаритный типа АН – 43М:

мощность, кВт 0, 4

число оборотов в мин. 2800

2. Частота вращения шпинделя, об/мин. 1250/1900/2000

3. Усилие подачи, Н 2000

4. Рабочий ход корпуса, наибольший, мм 90

5. Диапазон скоростей рабочих подач, регулируемых

бесступенчато, мм/мин 15...400

6. Скорость быстрых перемещений, м/мин 3

|

|

|

7. Расход масла, наибольший, л/мин 7

8. Рабочее давление в гидросистеме, МПа 1,2

9. Расстояние от основания до оси шпинделя, мм 125

10. Посадочное место под инструмент, мм 18 Н7

11. Масса головки, кг 50

12. Габариты (длина х ширина х высота), мм 50 x 130 x 265

Техническая характеристика сверлильно-фрезерной головки ГСФ – 02

1. Наибольший диаметр сверления по алюминиевым сплавам, мм 15

2. Электродвигатель специальный малогабаритный типа АН – 43М:

мощность, кВт 0,4

число оборотов в мин 2800

3. Частота вращения шпинделя, об/мин 350/600/800/1200/1600/2800

4. Усилие подачи, Н 200

5. Рабочий ход корпуса, наибольший, мм 90

6. Диапазон скоростей рабочих подач, регулируемых

бесступенчато, мм/мин 300...400

7. Скорость быстрых перемещений, м/мин 3

8. Расход масла, наибольший, л/мин 7

9. Рабочее давление в гидросистеме, МПа 1,2

10. Расстояние от основания до оси шпинделя, мм 125

11. Посадочное место под инструмент конус Морзе № 2

12. Масса головки, кг 56

13. Габариты (длина х ширина х высота), мм 450x130x265

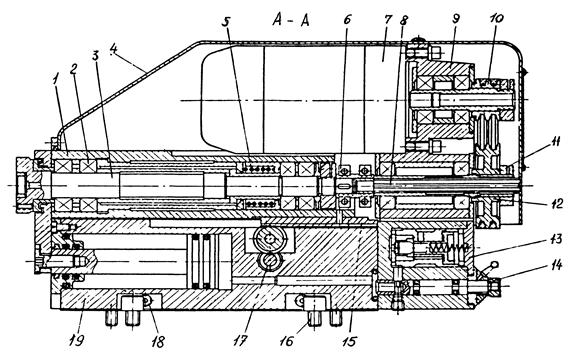

В подвижном корпусе 1 на двух опорах 2, выполненных в виде дуплексированных радиально-упорных шарикоподшипников, расположен шпиндель 3, приводимый во вращение от шлицевого вала 8. Это разгружает шпиндель от усилия натяжения ремней. С целью компенсации износа подшипников и температурных деформации его задняя опора выполнена плавающей и находится под действием пружины 5.

Привод головки является отдельным. узлом, установленным на основание. К корпусу 9 привода прикреплен фланцевый электродвигатель 7, вращение от которого передается сменными шкивами 10 и 12 пустотелому шлицевому валу - втулке 11 и шлицевому валу 8, соединенному со шпинделем через эластичную муфту 6.

Управление головкой производится с помощью кулачков и упоров, размещенных на подвижном корпусе.

При помощи регулировочного упорного винта 21 устанавливают длину обработки при работе с жестким упором 20. Подвижный кулачок 23 (кулачок рабочей подачи), установленный на корпусе головки с возможностью фиксации в требуемом положении винтами, воздействует на пилот 22 (элемент гидросхемы, переводящий головку с режима быстрого подвода в режим подачи для обработки детали).

Два кулачка, установленные с противоположной стороны (на чертеже не показаны – см. принципиальную схему) нажимают на микропереключатели, являющиеся датчиками крайних переднего и заднего положений корпуса головки.

Датчики служат для автоматизации рабочего цикла силовой головки.

Подвижный корпус со шпинделем перемещается относительно неподвижного основания 19 по призматическим направляющим.

В основании и в корпусе привода 9 размещены редукционный клапан 13, целевой регулируемый дроссель 14, обратный клапан, пилот 22 (путевой переключатель) и гидравлический цилиндр осевой подачи корпуса головки.

Механизм головки закрыт кожухом 4. Для выверки силовой головки в горизонтальной плоскости предусмотрены регулировочные винты поз 13, которые попарно упираются в два неподвижных упора 16, устанавливаемых на станине агрегатного станка.

Ручное настроечное перемещение корпуса производится посредством зубчатой рейки 15 и шестерни с валиком 17.

Принцип действия силовой головки ГР-02 (и ее аналога ГСФ-02) при работе в автоматическом режиме иллюстрируется схемой управления, приведенной на следующем рисунке.

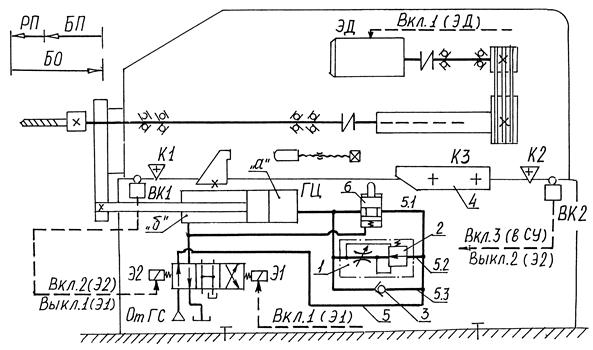

Рисунок 18 – Принципиальная схема управления гидравлической силовой головкой ГР – 02

Масло в головку подается от гидростанции (ГС), которая может обслуживать весь агрегатный станок, включая силовые головки. Быстрый подвод инструмента к детали, в соответствии с заданным рабочим циклом, производится при включении электромагнита Э1 от внешнего датчика, например от конечного выключателя, установленного на столе агрегатного станка.

Масло, минуя регулируемый дроссель 1, от гидрораспределителя по каналу 5 через пилот 6 перехода на рабочую подачу поступает в полость" а " гидравлического цилиндра ГЦ.

Такое однозначное поступление масла обусловлено тем, что обратный клапан в указанном направлении закрыт, а регулируемый дроссель представляет собой гидравлическое сопротивление. Таким образом происходит ускоренный ход ("быстрый подвод" – БП) без использования каналов 5.2 и 5.3.

В конце быстрого подвода кулачок 4 (К3), нажимая на пилот 6, утапливает его, а он перекрывает клапан 5.1. Масло начинает поступать в полость " а " ГЦ по каналу 5.2 через редукционный клапан 2 и дроссель 1. Осуществляется перемещение корпуса головки со скоростью, величина которой регулируется дросселем - это так называемая "рабочая подача" (РП).

Величина рабочей подачи устанавливается при наладке силовой головки рабочим – наладчиком с помощью регулируемого дросселя и определяется в соответствии с технологическими режимами, выбранными для данного вида обработки.

По окончании обработки и получения заданного осевого размера на детали, обеспечиваемого величиной рабочего хода инструмента, устанавливаемой с помощью регулировочного упорного винта поз. 21 и жесткого упора 20, кулачек К1 воздействует на конечный выключатель ВК1 (микровыключатель в рассматриваемой конструкции), являющийся датчиком крайнего переднего положения корпуса головки. При этом включается электромагнит Э2 и одновременно выключается Э1, золотник гидрораспределителя, смещаясь влево, изменяет направление движения масла. Масло по каналу 6 начинает поступать в полость " б " гидроцилиндра ГЦ, а из полости " а " сливается в бак гидростанции через обратный клапан 3 по каналу 5.3, минуя дроссель 1, представляющий гидравлическое сопротивление. Затем, когда кулачок 4 сойдет с пилота 6, для слива масла дополнительно откроется канал 5.1.

Так обеспечивается обратное движение корпуса силовой головки, реализующее часть автоматического рабочего цикла, называемую "быстрый отвод" (БО). Быстрый отвод производится до тех пор, пока корпус головки не займет исходного положения, при котором кулачок К2 нажимает на ВК2, являющийся датчиком крайнего заднего положения корпуса головки. Электрический сигнал от него используется для включения внешнего элемента системы управления, например, электродвигателя привода стола, электромагнита в системе управления зажимным приспособлением, привода автоматического транспортирующего устройства и т.п. Одновременно выключается Э2, благодаря чему золотник гидрораспределителя выходит в среднее нейтральное положение. Начинается работа (поворот) стола агрегатного станка.

Ответственным этапом разработки схем управления гидравлическими исполнительными устройствами является правильный выбор распределительной аппаратуры. Она предназначена для реверсирования движения и синхронизации работы устройств в составе более сложного технологического оборудования – станков и автоматических линий.

На практике встречаются реверсивные золотники двух-, трех- и многопозиционные. Двухпозиционные золотники могут иметь механическое или гидравлическое управление. В трехпозиционных золотниках плунжер перемещается в крайнее положение электромагнитными или осевыми распределителями. Плунжер в распределителях с электромагнитным управлением устанавливается в среднее положение двумя противоположно расположенными пружинами при обесточивании соленоидов обоих электромагнитов, а при гидравлическом управлении – подбором торцовых площадей.

Стол – вторая важная разновидность стандартных узлов. В агрегатном станке он служит нескольким целям:

· воспринимает усилия резания, возникающие при обработке,

· на нем закрепляются приспособления для зажима обрабатываемых

деталей,

· транспортирует детали из одной позиции станка в другую после завершения обработки.

Различают два основных вид столов: круглые поворотные многопозиционные и столы с прямолинейным перемещением детали. Первые обеспечивают повышенную производительность станка, т.к. легко обеспечивают автоматический цикл работы, вспомогательное время на загрузку – разгрузку деталей здесь совмещенное. Детали могут обрабатываться с одной или двух сторон (например, сбоку – горизонтальной головкой и сверху – вертикальной. Причем это может происходить в одной рабочей позиции. Такие столы получили наибольшее распространение.

Вторая разновидность столов обычно используется для более ответственных деталей, требующих выверки положения перед зажимом, тщательной очистки базовых элементов приспособления. При этом используется полуавтоматический режим работы станка, когда команда на повторение цикла подается рабочим – оператором. Они менее производительны. К достоинствам их можно отнести возможность обработки деталей с двух противоположных сторон, а также с трех (считая установку вертикальной головки в этой же позиции), и даже с четырех (добавляя одну головку в задней позиции стола).

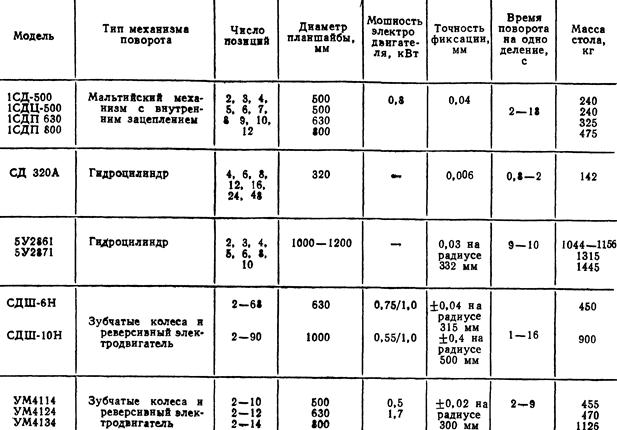

Таблица 7 – Модели и технические данные агрегатных столов.

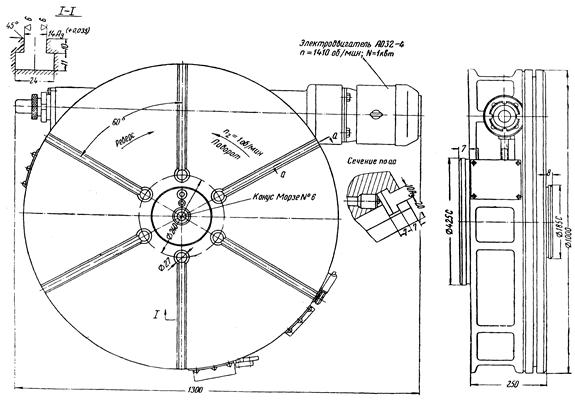

Рисунок 19 – Пример исполнения шестипозиционного поворотного делительного стола с диаметром планшайбы 1000 мм.

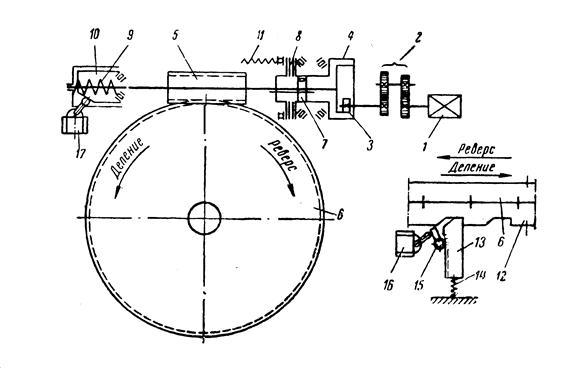

Рисунок 20 – Кинематическая схема поворотного делительного стола

Поворот стола производится от электродвигателя 1 через двухступенчатый редуктор 2, внутреннее зубчатое зацепление 3,4 на червяк 5, который приводит во вращение червячное колесо 6. Колесо 4 связано с валом червяка обгонной муфтой 7 и дисковой фрикционной муфтой 8, поджимаемой пружинами 11. При включении поворота стола, последний происходит против часовой стрелки (“Деление“), вращение передается через обгонную муфту 7 и дисковую муфту 8.

Скос на зубе диска 12, закрепленного на колесе 6, выжимает фиксатор 13 и затем входит во впадину следующего зуба. Кулачек 15 через конечный выключатель 16 подает команду на реверс электродвигателя. После этого вращение по направлению “Реверс” идет через дисковую муфту 8 и стол фиксируется. Червяк 5, перемещаясь влево, скосом втулки 10 нажимает на конечный выключатель 17, который дает команду на останов двигателя стола и запуск электродвигателей всех силовых головок станка (одновременно).

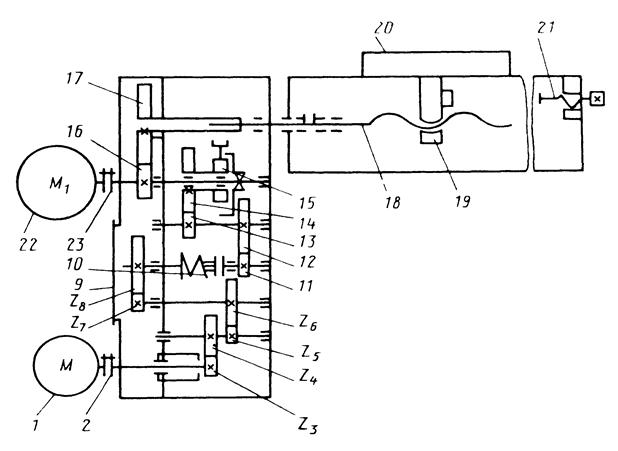

Рисунок 21 – Кинематическая схема электромеханического силового стола

|

|

|

|

|

Дата добавления: 2014-12-07; Просмотров: 1560; Нарушение авторских прав?; Мы поможем в написании вашей работы!