КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Расчет проточной части и компоновка ГЦНПК

|

|

|

|

Наличие теоретических и эмпирических соотношений между параметрами насоса в сочетании с накопленными практикой рекомендациями дают принципиальную возможность иметь замкнутую систему уравнений, описывающую проектируемый агрегат. Решение системы позволяет получить основные размеры и показатели действия насоса и оптимизировать его характеристики путем вариантных расчетов.

Для курсового проектирования достаточно определения основных размеров узлов насоса на уровне инженерных расчетов и оценок.

Методика расчета проточной части насосов с центробежным рабочим колесом приведена в руководствах [1,7]. Пример расчета центробежного насоса для перекачки жидкого натрия представлен в [9].

Конструктивные схемы герметичных ГЦНПК подробно описаны в [2, 4, 5]. Там же разобраны системы охлаждения, газоудаления и устройство статоров с обмотками, гермовводами и изолирующей перегородкой. Описаны конструктивное исполнение роторов и гидродинамических подшипников скольжения. Даны рекомендации по выбору материалов.

1. ИСХОДНЫЕ ДАННЫЕ ДЛЯ РАСЧЕТА

В качестве исходных данных при выполнении курсового проекта служат:

1.1.Заданная к курсовой работе по дисциплине «Тепловые схемы ПТУ» величина мощности главной турбины - NE.

1.2. Принятые по согласованию с руководителем:

- КПД ЯЭУ –ηЭУ,

- число петель системы циркуляции первичного водного теплоносителя – n П,

- потребный напор ГЦНПК – Н,

- давление и температура воды на входе в насос – P, T,

-разность температур теплоносителя на входе и выходе из реактора – Δ T,

-угловая скорость вращения вала насоса – n, об/мин;

-величина действующих перегрузок –3,0 g.

1.3. Конструктивная схема насоса, материалы корпуса и подшипниковых опор.

|

|

|

2.ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТА БЫСТРОХОДНОСТИ НАСОСА

2.1. Конструкция рабочего колеса насоса в значительной степени определяется коэффициентом быстроходности, который рассчитывается для одноступенчатого и однопроточного насоса по формуле:

nS =3,65 n Q 1/2/ Н 3/4 (2.1)

2.2. Величина подачи ГЦНПК Q определяется по заданным исходным данным:

Q = NE / ηЭУ n П Δ T СР ρ, (2.2)

где СР и ρ -теплоемкость и плотность воды при заданных P, T.

2.3. В зависимости от величины nS рабочие колеса центробежных насосов условно разделяют на 4 типа (рис. 8.1). Зная величину коэффициента быстроходности, можно судить о форме меридианного (вдоль оси вала) сечения колеса, а также приближенно определить значения КПД и коэффициентов, которыми приходится задаваться в процессе расчета. В тихоходных колесах (nS = 40 - 80) входная кромка лопасти обычно расположена по отношению к оси вращения на цилиндрической поверхности, сама лопасть имеет криволинейную цилиндрическую форму, а струйки тока жидкости движутся в одинаковых условиях. В нормальных и быстроходных колесах центробежных насосов, которыми часто снабжаются ГЦНПК, входные кромки лопастей выходят в зону поворота потока от осевого направления к радиальному.

3. РАСЧЕТ РАЗМЕРОВ ВХОДА В РАБОЧЕЕ КОЛЕСО.

3.1.Расход жидкости через рабочее колесо больше, чем через насос на величину протечек, что учитывается объемным к.п.д. насоса - ηо. Теоретические соображения в сочетании с накопленным опытом позволяют ориентировочно оценить ηо в зависимости от размеров колеса и коэффициента быстроходности. Для предварительных расчетов ηо можно принимать равным 0,95, или использовать

зависимость, дающую удовлетворительное согласие с данными испытаний:

ηо = 1/(1+0,68/ n s2/3), (3.1)

Таким образом, в качестве расчетного расхода через рабочее колесо – Q 1 можно брать величину:

|

|

|

Q 1 = Q (1+0,68/ n s2/3) ≈ Q /0,95. (3.2)

3.2. Приведенный диаметр входа в рабочее колесо D 0ПР = (D2 0 – d 2ВТ) с учетом величины диаметра втулки d ВТ (см. рис. 3.1) рекомендуется определять по формуле:

D 0ПР = (4,25 – 5,7) (Q 1 / n)1/3, (3.3)

3.3. Диаметр втулки - d ВТ находится конструктивно через диаметр вала d В с учетом размещения шпонки или других креплений Р на валу: d ВТ = 1,2 d В. Диаметр вала определяется расчетом прочности на кручение:

d В = (МКР/ 0,2 τДОП)1/3 (3.4)

Крутящий момент вычисляется по мощности насоса N в, которую приближенно можно найти, задаваясь полным КПД насоса: η = ηг ηоб ηмех и расчетной величиной полезной мощности N пол = ρ Q g Н (см. 6.3, 6.7):

N в = ρ Q g Н /ηг ηоб ηмех = ρ Q g Н η. (3.5)

В первом приближении - η = ηг ηоб ηмех = 0,9. 0,95. 0,9 = 0,77 и расчетный крутящий момент на валу ГЦНПК определяется соотношением:

МКР = ρ Q g Н η / ω = 30 ρ Q g Н η/π n. (3.6)

Зависящее от материала вала и его геометрии допускаемое напряжение сдвига τДОП можно принять равным τДОП =150 МПа.

3.4. Расчетное значение входного диаметра:

D 0 = (D2 0ПР + d 2ВТ)1/2. (3.7)

3.5. Расположение входной кромки лопастей зависит от требуемых кавитационных свойств насоса и соотношения диаметров D 0 и D 2 (см. рис. 8.1). При малой разнице между D 0 и D 2 входную кромку (ее середину) следует располагать на диаметрах D 1< D 0. При этом лопасть приобретает форму двояковыпуклой поверхности и называется лопастью двойной кривизны.

Такая форма лопасти позволяет ей стыковаться с боковыми стенками почти перпендикулярно, затрудняя тем самым образование “мертвых” зон во внутренних

каналах колеса. При большой разнице между наружным диаметром колеса D 2 и D 0 входные кромки лопастей располагают на диаметре D 1, близком к D 0. Это характерно для тихоходных и нормальных колес, т.е. при nS = 40 - 150.

3.6. Выбор диаметра D 1 позволяет построить параллелограмм скоростей на входе в колесо насоса (рис.3.1 и 3.2). Для этого следует задаться меридианной составляющей абсолютной скорости на входе в межлопаточный канал без учета толщины лопаток – С М0.

Наличие вихревых отрывных зон и неравномерность поля скоростей в зоне поворота на входе в РК затрудняют точный расчет С М0. Условно можно принять равенство С М0 абсолютной скорости на входе в колесо - С 0, величина которой:

|

|

|

С 0= 4 Q 1/ π (D2 0 – d 2ВТ) (3.8)

для колеса с односторонним входом не должна превышать 10 м/с.

Увеличение меридианной скорости на входе в МЛП учитывается введением коэффициента стеснения К1 = 1,05 – 1,2, что дает величину:

С 1 r = С 1 = С М1 = К1 . С М0. (3.9)

3.7. Ввиду отсутствия закрутки потока на входе в колесо построение треугольника скоростей проводится в предположении равенства нулю окружной составляющей абсолютной скорости на входе в колесо С 1 u.

Окружная скорость колеса на диаметре D 1:

U 1 = D 1 π n /60 (3.10)

3.8. Угол входа потока на лопасти, т.е. угол между направлением относительной скорости W 1 и направлением обратной окружной скорости U 1, находится из условия безударного входа потока в МЛП:

tg β1БУ= С 1/ U 1. (3.11)

Определенную таким образом величину β1БУ следует увеличить на положительный угол атаки 5<i <120, чтобы получить расчетное значение лопастного угла β1Л (индекс л в дальнейшем опущен).

Малые углы β1Л = β1 приводят к неблагоприятной длинной и узкой форме межлопастных каналов и большому загромождению входного сечения. Величина угла β1 у хорошо спроектированных РК находится в пределах 10- 35º.

3.9. Ширина каналов МЛП на входе в РК определяется геометрией входного сечения и Q 1:

b 1 = Q 1 / π D 1 С 1. (3.12)

4. РАСЧЕТ ПАРАМЕТРОВ НА ВЫХОДЕ ИЗ РАБОЧЕГО КОЛЕСА

4.1. Для определения наружного диаметра колеса D 2 при заданной угловой скорости вращения ω = π n /30 используется уравнение Эйлера

Н РК,т.∞.= U 2 С2u / g= D 2. ω. С 2 u/ g, (4.1)

где проекция абсолютной скорости С 2 u = U 2 - С 2 r Ctg β2. (4.2)

Подстановка 4.2 в 4.1

gН РК,т.∞.= U 22 - U 2 С 2 r Ctg β2 (4.3)

и решение 4.3 относительно U 2 дает расчетное соотношение для U 2 и D 2:

U 2 = 0,5 С 2 r Ctg β2 + [(0,5 С 2 r Ctg β2)2 + gН РК,т.∞.]1/2 (4.4)

D 2 = 60 U 2 / π n. (4.5)

4.2. Чтобы воспользоваться 4.5 при заданном потребном напоре ГЦНПК – Н,

необходимо:

- используя понятие гидравлического КПД насоса ηг, учесть гидравлические потери напора в насосе, а также влияние конечного числа лопастей РК.

|

|

|

- определиться с величинами β2 и С 2 r.

4.2.1. Величину ηг можно оценить по эмпирической зависимости, называемой формулой Ломакина:

ηг= 1 – 0,42 (lg 1000 D 0ПР – 0,172)-2.

4.2.2. В первом приближении можно положить: β2 =β1 и С 2 r = С 1.

4.2.3. С учетом этих допущений расчетная формула для D 2 приобретает вид:

D 2 = 30. С 1 Ctg β1 {1 + [1 + gН / ηг (0,5. С 1 Ctg β1)2]1/2}. (4.6)

4.3. Ширина каналов МЛП на выходе из РК определяется через отношение диаметров D 2 / D 1 = m:

b 2 = b 1 / m. (4.7)

4.4. Число лопастей РК принимают конструктивно или рассчитывают по формуле Пфлейдерера:

Z = 6,5 [(m +1)/(m -1)] Sin 0,5 (β1 + β2), (4.8)

подставляя β2 =β1.

4.5. Округлив Z до ближайшего целого числа и вычислив по формуле Стодолы поправочный коэффициент:

μ=1-(π U 2 Sin β1)/ Z С 2 u, (4.9)

а также откорректированное значение η1Г = μ ηГ , находят уточненную величину D 2.

4.6. Дальнейшее уточнение расчета выполняют задаваясь толщиной лопасти δ≈0,007 м, вычисляют коэффициенты затеснения на входе и выходе из РК, а затем угол β2 .

5. ПРОФИЛИРОВАНИЕ МЕРИДИАННОГО СЕЧЕНИЯ РАБОЧЕГО

КОЛЕСА И ЛОПАСТЕЙ В ПЛАНЕ

5.1. Профилирование меридианного сечения колеса производится исходя из анализа гидродинамики течения и опыта, накопленного при разработке и доводки насосов. Форма средней линии в известной степени определяется nS (рис. 8.1). При малых nS средняя линия перпендикулярна оси вращения и поворот потока осуществляется по небольшому радиусу. С ростом nS происходит превращение радиального центробежного колеса в диагональное, выражающееся в росте радиуса поворота и отклонении средней линии МЛП от перпендикулярного к оси РК направления.

5.2. В курсовом проекте меридианное сечение по вычисленным D 2, D 1 , b 2, b 1 изображают плавными линиями, руководствуясь изображениями прототипа.

5.3. Точный способ профилирования межлопастного канала проводят в целях обеспечения заданного закона изменения скоростей W и C по длине. Высокий гидравлический КПД показывают при этом каналы, у которых площадь проходного сечения имеет максимум, расположенный между D1 и D2. Для профилирования лопаток двоякой кривизны удобен способ использования конформных отображений, описанный в соответствующих руководствах.

В рамках курсового проектирования достаточно ограничиться приближенным способом профилирования лопаток. При этом способе выдерживаются определенные выше величины углов β2 =β1., а форма очертания лопаток может быть простой: дуга окружности, парабола и т.п. Затем на среднюю линию наращивается толщина профиля δ, законом изменения которой по длине дуги задаются, стремясь к гидравлическому совершенству канала. Профиль цилиндрической лопатки с целью улучшения кавитационных качеств обычно выполняют утолщенным в середине дуги, что перемещает зону профильного разрежения в область более высоких давлений.

Для профилирования лопаток двоякой кривизны удобен способ использования конформных отображений, описанный в соответствующих руководствах.

6. РАСЧЕТ ОТВОДЯЩИХ УСТРОЙСТВ ЦЕНТРОБЕЖНЫХ НАСОСОВ

6.1. Спиральный диффузор является основным типом отводящего устройства, используемого в центробежных насосах. К спиральному отводу обычно присоединяют конический диффузор с углом раскрытия около 10° (рис.9.1). Определение основных размеров такого отвода наиболее просто выполнить исходя из постоянства средней скорости потока C АСР во всех радиальных сечениях спирали.

6.2. Последовательность расчета:

- принимают C АСР = 0,7 C 2 = 0,7 (С 22 r +С 2 2U)1/2 =[ С 21 +(gН / U 2)2]1/2,

- рассчитывают площадь выходного сечения спирали F ВЫХ= Q /C АСР,

- определяют площадь сечения спирали F φна нескольких углах охвата РК φ: F (φ) = φ F ВЫХ / 3600,

- по величине F φ, задаваясь формой поперечного сечения, находят линейные размеры улитки.

6.3. Выходной и текущий радиусы для круглого сечения спирали:

r ВЫХ = (Q / π C АСР)1/2,

r (φ) = (F (φ) / π)1/2.

6.4. Радиус средней линии спирали:

R СП = 0,5 D2 + r ВЫХ (φ / 360)1/2.

7. ОПРЕДЕЛЕНИЕ ГАБАРИТОВ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ

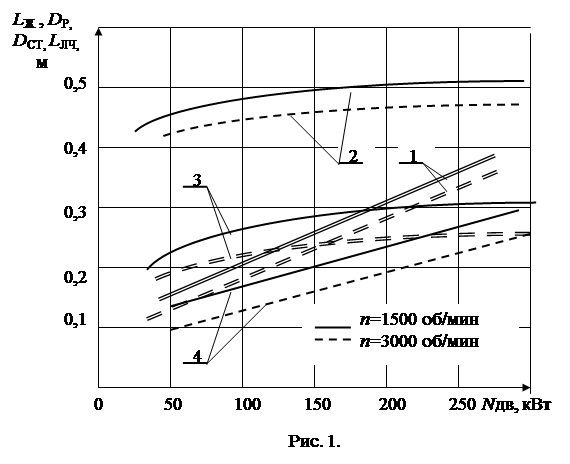

7.1. Для компоновки насоса в рамках курсового проектирования достаточно иметь приблизительные оценки размеров основных элементов встроенного асинхронного электродвигателя:

1 – длины пакета железа статора – L Ж;

2 – наружного диаметра железа статора – D СТ ;

3 – диаметра ротора – D Р;

4 – длины лобовых частей обмоток статора – L ЛЧ.

Накопленный опыт проектирования позволяет сделать необходимые оценки величин 1 – 4 по графикам рис.1 в зависимости от мощности асинхронного N дв, кВт и угловой скорости – n. Размеры даны с учетом потерь встроенного асинхронного электродвигателя, учтенных введением коэффициента потерь на вращение ротора - ηРОТ ≈0,85.

7.2. Мощность насоса рассчитывается по ранее определенным ηг, ηоб и принятом значении механического КПД -ηмех=0,9, а с учетом ηРОТ расчетная формула полезной мощности двигателя – Nдв приобретает вид:

Nдв = N в /= ρ Q g Н /ηГ ηОБ ηМЕХ ηРОТ.

8. ОПРЕДЕЛЕНИЕ РАЗМЕРОВ ПОДШИПНИКОВЫХ ОПОР

8.1. После компоновки ГЦНПК и определения габаритов вращающихся частей выполняют расчет массы ротора – МР, кг. Приближенное расчетное соотношение при плотности железа ρЖ =7800:

МР = 1,2 ρЖ L Ж . π D 2Р /4 = 7350 L Ж . D 2Р, (9.1)

где коэффициент 1,2 учитывает дополнительную массу пяты и вала, заключенного в подшипники.

8.2. В качестве расчетной нагрузки G обычно принимается усилие перегрузки в 3 g, приложенное в центре тяжести ротора:

G = 3 g. МР. (9.2)

8.3. Подпятник рассчитывается на полную нагрузку, каждый из подшипников – на половинную. Применяемые материалы трущейся пары при водяной смазке:

- втулки подшипника и секторного кольца подпятника – фторопластографит 2П-1000-3П,

- шипа и пяты – хромоникелевый сплав ВЖЛ-2.

8.4. Принятые исходные данные для расчета подшипников:

- допускаемая величина произведения окружной скорости втулки шипа на

удельную нагрузку: [W р СР] = [ 0,5ω d П р СР] = [ π nd П р СР/60]< 106 н/м сек,

- рекомендуемое отношение длины подшипника к диаметру шипа l П / d П = 2,0,

- отношение внутреннего диаметра вкладыша подпятника d ВН к диаметру шипа d ВН = 1,5 d П.

8.5. Из равенства:

π nd П р СР/60 = π n 0,5 G / 60 l П = [ 0,5 d П ω р СР] =106

расчетная длина каждого из подшипников:

l П = π n G /120. 106 = 2,62. 10-8 n G (9,3)

Диаметр подшипника:

d П = 0,5 l П. (9.4)

8.6. Площадь трущейся поверхности подпятника с наружным диаметром вкладыша d Н и средним диаметром d СР = 0,5(d Н + 1,5 d П):

f ПП = π d СР 0,5(d Н - 1,5 d П).

8.7. Выражение для допустимого режима работы трущейся пары подпятника:

[W р СР]=0,5ω d СР G/ f ПП =0,5ω d СР G/ π d СР 0,5(d Н -1,5 d П)=ω G/ π (d Н-1,5 d П), (9.5)

откуда наружный диаметр вкладыша подпятника d Н:

d Н =1,5 d П + ω G/ π. 106 =1,5 d П + n G/ 30. 106. (9.6)

8.7. Для подачи водяной смазки в зону трения трущиеся поверхности подшипников и подпятников должны иметь соответственно продольные и радиальные канавки в количестве 6-8 штук сечением 10 – 15 мм2.

9. ОПРЕДЕЛЕНИЕ ТОЛЩИНЫ СТЕНКИ КОРПУСА ГЕРМЕТИЧНОГО ГЦНПК

9.1. В расчетной практике расчет толщины стенок δСТ цилиндрического сосуда, находящихся под действием внутреннего давления P РАСЧ = 1,25 Р, производят в соответствии с третьей теорией прочности (теорией наибольших касательных напряжений), которая применяется для пластичных материалов [10]:

δСТ = P РАСЧ D СТ /(2,0 φ σДОП – P РАСЧ), (10.1)

где φ и σДОП – коэффициент прочности сварных швов и допускаемое напряжение материала при рабочей температуре Т.

9.2. Для оценочных расчетов можно принять φ =1,0, а величину допускаемого напряжения стали ОХ18Н10Т при температуре Т =300 0С - σДОП = 120 МПа.

ПРИМЕР РАСЧЕТА

1. ИСХОДНЫЕ ДАННЫЕ

Мощность главной турбины - NE =40 МВт = 40. 106 Вт.

КПД ЯЭУ –ηЭУ =0,25,

Число петель системы циркуляции первичного водного теплоносителя – n П=4,

Потребный напор ГЦНПК – Н =50 м,

Давление и температура воды на входе в насос – P= 18 МПа, T =300 0С,

Разность температур теплоносителя на входе и выходе из реактора – Δ T =30 0С,

Величина действующих перегрузок –3,0 g,

Угловая скорость вращения вала насоса – n =1430, об/мин.

Конструктивная схема насоса – центробежный, герметичный, с подшипниками, смазываемыми водой.

2. КОЭФФИЦИЕНТ БЫСТРОХОДНОСТИ НАСОСА

2.1. Подача ГЦНПК при теплоемкости СР =5656 и плотности ρ =755:

Q = NE / ηЭУ n П Δ T СР ρ =30. 106 /0,25. 4. 30. 5656. 755 = 0,234 м3/сек.

2.2. Коэффициент быстроходности:

nS =3,65 n Q 1/2/ Н 3/4 = 3,65. 1430. 0,2341/2 / 503/4 = 134.

3. РАЗМЕРЫ ВХОДА В РАБОЧЕЕ КОЛЕСО.

3.1. Объемный КПД:

ηОБ = 1/(1+0,68/ n s2/3) = 1/(1+0,68/1342/3) = 0,975.

3.2.Расчетный расход через РК:

Q 1 = Q /0,975 = 0,234/0,975 = 0,24.

3.3. Приведенный диаметр входа в рабочее колесо:

D 0ПР = 5,0 (Q 1 / n)1/3 = 5,0 (0,24 / 1430)1/3 = 0,284,

3.4. Крутящий момент при η = ηГ ηОБ ηМЕХ = 0,9. 0,975. 0,9 =0,78:

МКР = 30 ρ Q g Н η/π n = 30. 755. 0,234. 9,81. 50. 0,78/3,14. 1430 =

= 30. 67600/3.14. 1430 = 451,6 нм.

3.5. Диаметр вала и втулки при τДОП =15,0 МПа:

d В = (МКР/ 0,2 τДОП)1/3 = (451,6/ 0,2. 15,0.106)1/3 =0,053 м.

d ВТ = 1,2 d В = 1,2. 0,053 = 0,064 м.

3.6. Расчетное значение входного диаметра:

D 0 = (D2 0ПР + d 2ВТ)1/2 = (0,2842 + 0,0642)1/2 = 0.291 м.

3.7. Абсолютная скорость на входе в РК:

С 0= 4 Q 1/ π D2 0ПР = 4. 0,24 / 3,14. 0,2842 = 3,66 м/сек.

3.8. Скорость на входе в МЛП при коэффициенте стеснения К1=1,15:

С 1 r = С 1 = К1 . С 0 = 1,15. 3,66 = 4,21.

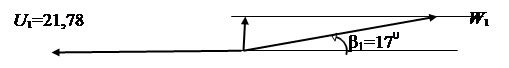

3.9. Окружная скорость колеса на диаметре D 1 = D 0:

U 1 = D 0 π n /60 = 0,291. 3.14. 1430 /60 = 21,78.

3.10. Угол входа потока на лопасти при принятом угле атаки i = 50:

tg β1БУ= С 1/ U 1 = 4,21/21,78 = 0,193.

β1 =β1Л = β1БУ+ i = 11 + 6 = 170.

3.11. Ширина каналов МЛП на входе в РК:

b 1 = Q 1 / π D 1 С 1 =0,24 /3.14. 0,291. 4,21 = 0,063.

4. РАСЧЕТ ПАРАМЕТРОВ НА ВЫХОДЕ ИЗ РК

4.1. Гидравлический КПД РК:

ηГ= 1 – 0,42 (lg 1000 D 0ПР – 0,172)-2 = 1-0,42(lg 1000. 0,284 – 0,172)-2 = 0,92.

4.2. Окружная скорость при β2 =β1 и С 2 r = С 1:

U 2 = 0,5. С 1 Ctg β1 + [(0,5. С 1 Ctg β1)2 + gН /ηГ]1/2 =

= 0,5. 4,21 /tg 170 + [(0,5. 4,21 /tg 170)2 + 9,81. 50 /0,92]1/2 =

= 7 + [49 + 533]1/2 = 7 + 24,1 = 31,1 м/сек.

4.3 Наружный диаметр РК:

D 2 = 60 U 2 / π n = 60. 31,1 /3.14. 1430= 0,416 м.

Отношение m= D 2 / D 1 = 0,416/ 0,291= 1,43.

4.4. Ширина каналов МЛП на выходе из РК:

b 2 = b 1 / m = 0,063/1,43 = 0,044.

4.5. Число лопастей РК - Z принимаем конструктивно равным 8, толщину лопасти δ=0,007 м. Полученные значения размеров можно считать приемлемыми для компоновки агрегата.

5. ПРОФИЛЬ И ПЛАН РК

5.1. На рис. 1 представлены параллелограммы скоростей в масштабе М 1: 2. 10-3,

а на рис. 2 сечения РК в масштабе 1:10.

|

| |||

|

6. СПИРАЛЬНЫЙ ОТВОД НАСОСА

Средняя скорость течения в отводе:

C АСР = 0,7 C 2 = 0,7 16,32 = 11,42м/с.

6.2. Площадь выходного сечения спирали:

F ВЫХ= Q /C АСР = 0,234/11,42 = 0,020.

6.3. Выходной радиус для круглого сечения спирали:

r ВЫХ = (F ВЫХ / π)1/2 = (0,020 / 3,14)1/2 = 0,081.

6.4. Радиус средней линии спирали в выходном сечении:

R СП = 0,5 D2 + r ВЫХ = 0,5. 0,416 + 0,081 = 0,290 м.

7. ГАБАРИТЫ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ

7.2. Мощность насоса при:

N дв = ρ QgН /ηГ ηОБ ηМЕХ ηРОТ = 755. 0,234. 9,81. 50/0,92. 0,97. 0,9. 0,85 = 127 КВт.

7.3. По графикам рис.1 находим: L Ж =0,25, D Р=0,29, D СТ=0,50, L ЛЧ=0,20.

8. РАЗМЕРЫ ПОДШИПНИКОВЫХ ОПОР

8.1. Масса ротора:

МР = 1,1. 0,785. D 2Р . L Ж 7 800 =6730. 0,292. 0,25 = 148 кг.

8.2. Расчетная кратковременная нагрузка G:

G = 3 g. МР =4. 9,81. 148 =31 000 н =4 358 н..

8.3.Расчетная длина каждого из подшипников:

l П = 2,62. 10-8 n G = 2,62. 10-8. 1430. 4358 =0,163 м.

Диаметр подшипника:

d П = 0,5 l П = 0,5. 0,217= 0,082 м.

8.4. Наружный диаметр вкладыша подпятника d Н:

d Н =1,5 d П + n G/ 30. 106 = 1,5. 0,110 + 1430. 4358/30. 106= 0,330 м.

9. ТОЛЩИНА СТЕНКИ КОРПУСА ГЦНПК

9.1. Расчетное давление:

P РАСЧ = 1,25 Р = 1,25. 18 =22,5 МПа.

9.2. Толщина стенки корпуса:

δСТ = P РАСЧ D СТ /(2,0 φ σДОП – P РАСЧ) = 22,5. 0,50 /(2,0. 120 – 22,5) =0,053 м.

|

|

|

|

|

Дата добавления: 2014-12-07; Просмотров: 817; Нарушение авторских прав?; Мы поможем в написании вашей работы!