КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Контрольні питання. 1. Чим зумовлені вимоги до спорядження для автоматизованого виробництва.

|

|

|

|

1.Чим зумовлені вимоги до спорядження для автоматизованого виробництва?

2.Що таке часткова та повна автоматизація виробничого процесу?

3.Які вимоги ставлять до спорядження для автоматизованого виробництва?

4.Які рушії застосовують для спорядження автоматизованого виробництва?

5.Перелічіть переваги та недоліки супутникових пристроїв.

6.Чим відрізняються верстати з ПК від універсальних?

7.Охарактеризуйте способи базування заготованок на верстатах з ПК.

8.Які затискачі використовують для закріплення заготованок на верстатах з ПК?

9.Як автоматизують патрони токарних і свердлильних верстатів?

Змістовний модуль 10

ПФ.Д.01.ПР.005.14

Універсальні-збірні та збірно-розбірні пристрої

Тема 10 Універсальні-збірні та збірно-розбірні пристрої

10.1 Загальні положення

10.2 Універсально-налагоджувальні пристрої

10.3 Універсально-збірні пристрої

10.1 Загальні положення

Будь-яке виробництво у машинобудуванні не обходиться без проектування та виготовлення технологічного спорядження, що практично зумовлює якість отримуваної продукції та терміни освоєння її випуску. Добір, проектування та виготовлення технологічного спорядження є складним, відповідальним і трудомістким процесом, який потребує сумлінної праці висококваліфікованих конструкторів, технологів і робітників.

Швидкий розвиток сучасного виробництва, часта змінюваність об'єктів виробництва, розширення асортименту та безперервне удосконалення виробів машинобудування вимагають відповідного та своєчасного поновлення та удосконалення технологічного спорядження. У зв'язку з цим часто виникає потреба заміни ще зовсім придатного спорядження, що не виробило свого технічного ресурсу (терміну служби). Окрім цього, сучасні виробництва з метою підвищення продуктивності праці та зниження вартості продукції вимагають відповідного рівня забезпечення виробничих процесів сучасним технологічним спорядженням.

|

|

|

Своєчасно забезпечити потреби споживача чи мінливого ринку збуту товарів, не допустити морального та фізичного старіння продукції машинобудування можна за рахунок скорочення термінів для проектування та виготовлення нового спорядження. Перелічені протиріччя зумовлюють потребу безперервного прискорення та здешевлення процесів отримання технологічного спорядження, розширення його технологічних можливостей.

Розв'язання завдань, поставлених перед розробниками та виробниками, стало можливим тільки за допомогою широкої стандартизації технологічного спорядження з використанням усіх відомих її методів (класифікації, уніфікації, агрегатування, нормалізації тощо). Стандартизація дає змогу одночасно зменшувати асортимент та відповідно збільшувати серійність виготовлюваного спорядження (деталей, вузлів, механізмів тощо), істотно знижувати вартість та скорочувати терміни освоєння його випуску.

Застосування стандартного спорядження забезпечує зменшення обсягів, термінів, трудомісткості та вартості виконання проектно-конструкторських і ремонтно-налагоджувальних робіт.

Окремі стандартизовані деталі, вузли, механізми, що не вичерпали ще свій ресурс, можуть бути зняті із застарілого спорядження та, після відповідного часткового ремонту (за необхідністю), використані для виготовлення нового спорядження. Рівень використання стандартизованих частин залежно від типу виробництва та призначення технологічного спорядження може становити від 70 до 95 % і навіть більше. Стандартизація ефективна для всіх типів виробництва.

Поширеним методом стандартизації є універсалізація спорядження, що полягає у розширенні його технологічних можливостей. Універсальні пристрої забезпечують встановлення та закріплення різних за формою та розмірами заготованок, базування їх на різних установних поверхнях, одночасне оброблення декількох заготованок чи однієї заготованки з різних боків тощо.

|

|

|

Стандартизоване технологічне спорядження дає змогу створювати ефективні гнучкі переналагоджувані виробничі модулі чи цілі системи, що відрізняються високими продуктивністю, рівнями механізації та автоматизації праці.

Як свідчить досвід роботи багатьох машинобудівних заводів, значна частина використовуваного технологічного спорядження може бути побудована з застосуванням методів стандартизації, а рівень забезпечення технологічним спорядженням малосерійного чи навіть одиничного виробництва можна підняти до рівня серійного та навіть масового виробництва. Цього досягають здебільшого шляхом створення технологічного спорядження, яке на стадії його використання є спеціальним, а на стадії проектування та виготовлення — стандартним (універсальним), тобто таким, що не потребує додаткового часу для проектування та виготовлення, а тільки — для його добору та придбання.

Усі технологічні системи складано-розкладних пристроїв (СРП), універсально-налагоджуваних пристроїв (УНП), універсально-складаних пристроїв (УСП) побудовані на основі багаторазового використання стандартних деталей, вузлів, механізмів тощо.

Залежно від рівня уніфікації в окремих системах пристроїв стандартизовано їх асортимент, габарити, розмірні ряди для окремих частин пристроїв, приєднувальні розміри, конструктивні елементи та деталі (різьбові деталі, штифти, шпонки, установи, опори, затискачі), припасування для спряжень деталей, відхилення розмірів основних поверхонь окремих деталей, а також цілі вузли та механізми (пневмоциліндри, пневмокамери, гідроциліндри, замки тощо), вузли допоміжних пристроїв (ділильні та обертові головки, фіксатори, виштовхувані тощо), заготованки основних деталей пристроїв (корпусів, плит, кутників).

Передові підприємства та фірми, проектно-конструкторські та науково-дослідні організації працюють над створенням державних стандартів України з технологічного спорядження, які б відповідали сучасним вимогам і відображали найновіші досягнення науки та техніки. їх створюють і впроваджують у виробництво згідно зі стандартами України.

|

|

|

10.2. Універсально-налагоджувані пристрої

Універсально-налагоджувані пристрої (УНП) будують на основі міцного та жорсткого корпуса, на якому монтують всі елементи та вузли пристроїв разом з рушіями та допоміжними механізмами.

Розширюють технологічні можливості пристроїв для встановлення та закріплення в них різних за конструкцією та розмірами заготованок за рахунок регульованих або змінних установних елементів. Для оброблення іншої заготованки УНП переналагоджують одним із перелічених способів. Перший з них передбачає перевстановлення та перезакріплення за новою схемою сталих установних елементів, другий — повну чи часткову заміну змінних установних і закріплювальних елементів, а третій — одночасні переміщення та заміну окремих установних і закріплювальних елементів. Перший з них застосовують здебільшого для встановлення заготованок, що мають однакові за формою та різні за розмірами технологічні установні базові поверхні, а два останні способи — для групового оброблення заготованок на змінно-потокових лініях, а також для оброблення заготованок, що значно відрізняються між собою за формою та розмірами базових поверхонь.

УНП переважно використовують у серійному виробництві. Для переходу на оброблення нових заготованок замінюють тільки змінні елементи, не знімаючи пристрій з верстата, або встановлюють регульовані установні та опорні елементи. Це дає змогу скоротити підготовчо-завершальний час і поліпшує використання оброблювальних верстатів. Змінні частини (деталі та вузли) зберігають біля верстата або у спеціальних штабелерах. Використання точних і легкознімних центрувально-встановлювальних механізмів, подавання їх на робочі місця та встановлення без трудомісткого вивіряння займає мало часу.

|

|

|

Стандартними пристроями, на базі яких створюють УНП, можуть бути машинні лещата, скальчасті кондуктори, пневмо- та гідропатрони, планшайби, накладні кондуктори, магнітні плити, касети тощо.

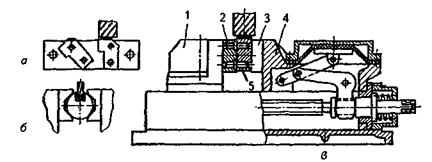

УНП для фрезування заготованок (рисунок 10.1) побудований на базі затискних лещат. Настроюють цей пристрій для оброблення заданих заготованок

Рисунок 10.1. УНП для фрезування

Рисунок 10.2. УНП зі скальчастилі кондуктором

за допомогою змінних планок 2 і З, що встановлені на рухомій 1 і нерухомій 4 губках лещат. Застосування змінних планок різної конструкції дає змогу встановлювати та закріплювати у пристроях заготованки 5 різної конфігурації (круглі, квадратні, прямокутні, овальні тощо). Встановлення та закріплення призматичних заготованок за допомогою планок З з двома установни-ми штирями, а також циліндричної заготованки за допомогою планок 2 і 3 призмами зображено відповідно на рисунок 10.1, а, б.

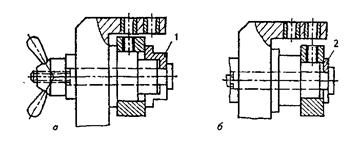

Пристрій (рисунок 10.2, а) призначений для свердління отворів зі скальчастим кондуктором. Корпусну заготованку 6 у ньому встановлюють на опорні штирі, закріплені на плиті 7, що також встановлена на корпусі 1 пристрою за допомогою опорних штирів. Під час свердління заготованку притискають упором 3 на плиті 5, в якій закріплені кондукторні втулки 4. У пристрої (рисунок 10.2, б) встановлюють циліндричну заготованку 6 на корпусі 1 за допомогою призми з упором 7. Під час свердління заготованку притискають упорами 3, а свердло направляють, застосовуючи кондукторну втулку 4. У пристрої (рисунок 10.2, в) заготованку важеля 3, встановлену за допомогою опорних пластинки 6 і пальця 2, притискають сухарем 5. Усі змінні елементи

Рисунок 10.3. УНП для свердління радіальних отворів

перелічених пристроїв монтують за допомогою установних циліндричних штирів та стопорних гвинтів, що значно скорочує час переналагодження пристроїв для встановлення іншої заготованки.

УНП (рисунок 10.3, а) призначений для свердління радіальних отворів у круглих заготованках (втулках, фланцях, кришках тощо). Переналагодження такого пристрою для оброблення іншої заготованки полягає у заміні шайби 1 шайбою 2 (рисунок 10.3, б) Пристрій обладнано гвинтовим затискачем, тому його застосовують переважно у малосерійному виробництві. Для використання таких пристроїв у серійному виробництві замість гвинтових застосовують пневматичні чи гідравлічні затискачі.

10.3. Універсально-збірні пристрої

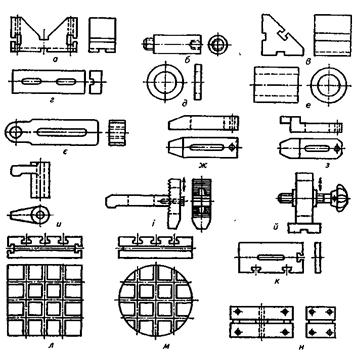

Універсально-збірні пристрої будують за допомогою окремих частин, дібраних зі стандартного комплекту УЗП, що має від 25 до ЗО тисяч штук різних за призначенням деталей (до 4300 найменувань), вузлів та механізмів, з яких можна побудувати одночасно до 30 різних конструкцій пристроїв. Чинними стандартами передбачено виготовлення трьох типорозмірів: УЗП-8, УЗП-12 і УЗП-16, які дають змогу обробляти заготованки з габаритами відповідно від 220x120x100 (УЗП-8) до 2500x2500x4300 мм. Такі комплекти (рисунок 9.4) здебільшого мають у своєму складі: базові плити, планшайби та кутники зі спеціальними пазами й отворами на установних поверхнях, що забезпечують закріплення різних деталей, вузлів і механізмів; корпусні та опорні деталі (призми, кутники, пластинки, опори тощо) зі спеціальними пазами й отворами на них; установні деталі (шпонки, пальці, втулки, штирі); напрямні деталі (кондукторні втулки, колони, планки); деталі для скріплення окремих елементів УЗП між собою (гвинти, болти, шпильки, гайки, шайби тощо); інші механізми (регульовані та самоустановні опори, затискачі, ділильні механізми, обертові головки, центрові бабки, фіксатори, пневмо- та гідрорушії); інші деталі й вузли (ручки, ексцентрики, пружини, шарніри тощо).

УЗП застосовують переважно у малосерійному виробництві. Після складання заданого УЗП та використання за призначенням його розбирають на окремі частини, які повертають у магазин чи на склад для повторного використання. Тому УЗП є універсальними пристроями тільки під час їх складання, а під час використання вони є спеціальними (одноцільовими). За цієї умови їх використовують і для великосерійного виробництва, але тільки на час освоєння випуску нових виробів. Після освоєння їх заміняють сталими спеціальними пристроями простішими, дешевшими, жорсткішими тощо.

Стандартизація деталей та механізмів УЗП дає змогу забезпечити їх взаємозамінність, високу якість і низьку вартість. Проектування таких пристроїв здебільшого полягає тільки у розробленні складального креслення чи схеми складання, а виготовлення — у складанні пристрою з готських деталей та механізмів

.

Рисунок 10.4. Деталі та вузли УЗП:

призми - а; шпильки -б; кутники -в; планки -г, є, ж, з, к; шайби -д; втулки - е; прихоплювачі -и, і; затискачі - й; плити - л, н; планшайби –м

Пази на опорних поверхнях основних деталей УЗП, які використовують для закріплення між собою окремих частин пристроїв, залежно від габаритів мають ширину 8, 12 і 16 мм. Допустимі відхилення від паралельності та перпендикулярності пазів не перевищують 0,01 мм на довжині 200 мм. Розміри основних поверхонь корпусних та опорних деталей виготовляють за четвертим і п'ятим квалітетами точності з шорсткістю їх поверхонь від 0,08 до 0,32 мкм за параметром Ra. Окремі елементи та вузли УЗП зображені на рисунок 9.4.

Комплекти деталей УЗП поділяють на декілька класів за точністю їх виготовлення. Матеріалами для виготовлення деталей УЗП служать переважно сталі марки 12ХНЗА з цементацією та гартуванням до твердості HRC 60...64, для кріпильних деталей — марки 38ХА з гартуванням і відпусканням до твердості HRC 40...45, для напрямних та установних деталей — марки У8А та У10А з гартуванням до твердості HRC 50...55.

За необхідності комплект УЗП можна доповнювати спеціальними елементами, що забезпечують цілеспрямоване розширення їх технологічних можливостей.

За необхідності комплект УЗП можна доповнювати спеціальними елементами, що забезпечують цілеспрямоване розширення їх технологічних можливостей.

Рисунок 10.5. УЗП для фрезерно-свердлильних операцій з гідравлічними затискачами:

1 - плита; 2 - планки; 3 - шайби; 4 і 6 - болти; 5 - втулки; 7 -гайки; 8 -заготованки; 9 - шпони; 10 - гідравлічні рушії; 11 і 12 –пальці

1 - плита; 2 - планки; 3 - шайби; 4 і 6 - болти; 5 - втулки; 7 -гайки; 8 -заготованки; 9 - шпони; 10 - гідравлічні рушії; 11 і 12 –пальці

Рисунок 10.6. УЗП для фрезерно-свердлильних операцій з гвинтовими затискачами:

1 - плита; 2 - планки; 3 - болти; 4, 7 - гайки; 5 - пружини; 6 - прихоплювачі;

8 - шпонки; 9 - заготованки; 10 - втулки; 11 - штирі; 12 - тяги;

13 і 14 - напрямні пальці

Терміни, потрібні для створення технологічного пристрою за допомогою УЗП, значно менші за терміни створення аналогічних спеціальних пристроїв. Наприклад, для складання УЗП середньої складності потрібно від двох до чотирьох годин, а для виготовлення аналогічного спеціального пристрою — від 300 до 750 годин. Таку ж значну економію часу забезпечує використання УЗП під час проектування та конструювання пристроїв.

Отже, основними перевагами УЗП є можливість значно зменшити строки підготовлення виробництва нових виробів, кількість висококваліфікованих працівників (інженерів і робітників) інструментального виробництва, витрати високоякісних і дефіцитних інструментальних сталей, створити умови економічної доцільності використання ефективного технологічного спорядження для малосерійного та одиничного виробництва, для організації групового оброблення заготованок тощо.

Комплектування УЗП пневморушіями, гідрорушіями та іншими елементами автоматики дає змогу використовувати їх навіть в умовах серійного та великосерійного виробництва.

Серед недоліків УЗП — їх висока вартість (за малої серійності виготовлення), порівняно зі спеціальними пристроями дещо нижча жорсткість і більша складність конструкції.

Усунути перший недолік можна, відповідно збільшивши розмаїття наборів деталей та механізмів у комплектах УЗП та одночасно організувавши випуск окремих частин пристроїв поряд з випуском цілих комплектів, що дасть змогу збільшити серійність виготовлення та відповідно здешевити їх.

Технологічні пристрої для фрезерно-свердлильних операцій зображені на рисунках 10.5, і 10.6.

|

|

|

|

|

Дата добавления: 2014-12-07; Просмотров: 419; Нарушение авторских прав?; Мы поможем в написании вашей работы!