КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Контрольні питання 2 страница

|

|

|

|

L – відстань між шпонками, мм.

Тоді:

мм. (12.4)

мм. (12.4)

Погрішність від перекосу інструмента  .

.

Погрішність від зношування настановного елемента  мм.

мм.

Економічна точність обробки дорівнює  = 0,14 мм. к т1 = 0,8; к т = 1,1; к т2 = 0,6. Тоді маємо:

= 0,14 мм. к т1 = 0,8; к т = 1,1; к т2 = 0,6. Тоді маємо:

мм

мм

На складальному кресленні пристосування необхідно вказати відхилення від паралельності площини М відносно Н не більше 0,08 мм на довжині 50 мм або 1,6/100 мм.

Приклад. У заготівлі 1 обробляється східчастий отвір А в пристосуванні на токарському верстаті (рисунок 12.6). Заготівля 1 установлюється площиною Б на дві опорні пластини 2 й 3, площиною В – на опорну пластину 4 і площиною Г – на торець втулки 5. Пластини 2, 3 й 4 розміщаються на косинці 6, привареному до планшайби 7. Для балансування (зрівноважування) пристосування на планшайбі 7 закріплюється противага 8. Пристосування встановлюється на шпиндель токарського верстата за допомогою перехідного фланця 9, що виточенням Д центрується по конічному паску шпинделя 10. Центрування пристосування на фланці 9 виробляється виточенням Е по буртику Ж фланця 9 по посадці Н7/h6.

При розточуванні отвору пристосування впливає на одержувані розміри 50  0,1 мм й 75

0,1 мм й 75  0,1 мм.

0,1 мм.

Як розрахункові параметри варто прийняти відхилення від паралельності осі шпинделя щодо настановних площин Л и М опорних пластин 2, 3 й 4.

Рисунок 12.6. Обробка заготівлі на токарському верстаті.

Проведемо розрахунок точності виготовлення пристосування з умови забезпечення розміру заготівлі 50  0,11 мм.

0,11 мм.

Погрішність базування  , тому що в цьому випадку вимірювальна й настановна бази збігаються. Погрішність закріплення

, тому що в цьому випадку вимірювальна й настановна бази збігаються. Погрішність закріплення  для даного випадку по табл. 4 (див. додаток) дорівнює 0,05 мм.

для даного випадку по табл. 4 (див. додаток) дорівнює 0,05 мм.

Погрішність розташування пристосування на верстаті  буде визначатися наступними погрішностями:

буде визначатися наступними погрішностями:

|

|

|

· биттям  . буртика Ж фланця 9 щодо конічного виточення Д;

. буртика Ж фланця 9 щодо конічного виточення Д;

· зсувом  осі пристосування щодо осі фланця в межах зазору між виточенням Е пристосування й буртиком Ж фланця;

осі пристосування щодо осі фланця в межах зазору між виточенням Е пристосування й буртиком Ж фланця;

· биття  конічного паска шпинделя.

конічного паска шпинделя.

Приймаємо величину  мм.

мм.

Максимальний зсув  осі пристосування щодо осі фланця становить

осі пристосування щодо осі фланця становить  , де Smax – максимальний зазор у цьому з'єднанні. По таблиці допусків діаметр 165Н7 = 165+0,04, а діаметр 165h6 = 165–0,025. У такий спосіб

, де Smax – максимальний зазор у цьому з'єднанні. По таблиці допусків діаметр 165Н7 = 165+0,04, а діаметр 165h6 = 165–0,025. У такий спосіб

мм.

мм.

Биття  конічного паска шпинделя приймаємо рівним 0,011 мм.

конічного паска шпинделя приймаємо рівним 0,011 мм.

У такий спосіб:

мм.

мм.

Погрішність від перекосу інструмента  , тому що в пристосуванні відсутні напрямні елементи.

, тому що в пристосуванні відсутні напрямні елементи.

Погрішність  від зношування настановних елементів визначається по формулі

від зношування настановних елементів визначається по формулі

; N = 500;

; N = 500;  = 0,002,

= 0,002,

Визначаємо економічну точність обробки:  = 0,25 мм (додаток, табл. 18).

= 0,25 мм (додаток, табл. 18).

Приймаємо к т1 = 0,8; к т = 1,1; к т2 = 0,6.

мм.

мм.

Таким чином, на складальному кресленні пристосування необхідно вказати відхилення від паралельності осі шпинделя щодо площини Л не більше 0,04 мм на довжині 50 мм або 0,08 мм на 100 мм.

Тепер проведемо розрахунок точності виготовлення пристосування з умови забезпечення розміру заготівлі 75  0,1 мм.

0,1 мм.

Погрішність базування  дорівнює нулю. Погрішність закріплення

дорівнює нулю. Погрішність закріплення  дорівнює 0,07 мм.

дорівнює 0,07 мм.

Погрішність розташування пристосування на верстаті  мм.

мм.

Погрішність від перекосу інструмента  .

.

Погрішність від зношування настановного елемента  мм;

мм;  = 0,25 мм. к т1 = 0,8; к т = 1,1; к т2 = 0,6.

= 0,25 мм. к т1 = 0,8; к т = 1,1; к т2 = 0,6.

Таким чином, на складальному кресленні пристосування необхідно вказати відхилення від паралельності осі шпинделя щодо площини М не більше 0,02 мм на довжині 50 мм або 0,04/100.

12.2 Автоматизоване проектування пристроїв

Процеси проектування верстатних пристосувань являють собою одну з різновидів інформаційних процесів, що мають місце в машинобудівному виробництві. Вони в різному ступені проявляються при розробці універсальних, универсально-переналаживаемых і спеціальних пристосувань. Найбільш інформаційно-ємними є процеси проектування спеціальних верстатних пристосувань. Тому зупинимося на цьому виді технологічного оснащення, тому що проектування інших видів буде в методичному плані бути частками случаємо проектування пристосувань.

|

|

|

Виробництво спеціальних верстатних пристосувань носить різко виражений індивідуальний характер.

Метою проектування при підготовці виробництва пристосувань є одержання технічної документації, необхідної для їхнього виготовлення. До складу цієї документації входять складальне креслення пристосування S, робочі креслення його деталей R, специфікація конструкції C, маршрутні технологічні карти виготовлення деталей Т, відомості необхідних заготівель W1 і готових елементів W2, носії із програмами для верстатів зі ЧПУ Q, відомість виробничих витрат на виготовлення конструкції Z.

Сукупність документів, одержуваних у результаті підготовки виробництва оснащення, визначається:

(12.5)

(12.5)

де: m – число деталируемых елементів у конструкції; p – число деталей у пристосуванні, вироблених по нестандартних технічних процесах; r – число деталеопераций, виконуваних на верстатах зі ЧПУ.

Процес технічної підготовки виробництва пристосувань має два види проектної діяльності: конструювання й технологічне проектування.

Конструювання охоплює процеси розробки конструкції й одержання документації на неї.

Технологічне проектування містить процеси побудови маршрутних технологій виготовлення деталей і зборки пристосувань, нормування операцій, визначення заготівель, покупних виробів, напівфабрикатів, устаткування, техніко-економічні розрахунки собівартості виготовлення пристосувань, витрат, вартості матеріалів і напівфабрикатів.

Організаційно підготовка виробництва верстатних пристосувань на підприємстві не являє собою єдиного цілого. Вона розосереджена в різних технологічних підрозділах заводу.

Розробку й виготовлення робочих креслень конструкцій здійснюють у бюро проектування оснащення ОГТ; в інших підрозділах ОГТ калькують креслення й виготовляють копії; розробку маршрутної технології виготовлення пристосувань роблять технологічні бюро інструментального цеху.

|

|

|

Бюро праці й зарплати цього ж цеху здійснює технічне нормування робіт. Економічні розрахунки відбуваються планово-економічна служба заводу.

Технологічне оснащення процесів проектування пристосувань у більшості випадків низьке: кульман, ручні обчислювальні машини. Є довідкова література, стандарти, досвід конструкторів інших заводів.

Наприклад:

Час розробки креслення загального виду пристосування – 38,3  загальних трудових витрат на ручне проектування пристосувань.

загальних трудових витрат на ручне проектування пристосувань.

Час на деталировку креслення загального виду – 26,8  .

.

Час на ознайомлення із завданням на проектування, кресленням виробу й заготівлі, технологічним процесом – 16,3  і т.д.

і т.д.

Автоматизація проектування верстатних пристосувань припускає:

· істотно знизити витрати матеріальних засобів і часу на проектування й виготовлення оснащення;

· значно скоротити цикл полготовки виробництва виробів, що оснащують, і знизити їхня собівартість;

· підвищити рівень нормалізації конструкцій пристосувань;

· поліпшити якість проектованих конструкцій й одержуваної при цьому технічній документації;

· домогтися алгоритмічної стабілізації створюваних конструкцій і технологічних рішень при їхньому виготовленні;

· забезпечити можливість швидкого одержання достовірної інформації для якісного керування виробництвом пристосувань і створення в ньому на цій основі системи наукової орієнтації праці;

· розширити сферу застосування верстатів зі ЧПУ на виробництво пристосувань;

· підвищити ступінь оснащеності виробничих процесів, особливо в дрібносерійному виробництві.

Завдання автоматизації проектування верстатних пристосувань може бути сформульована в такий спосіб:

· є деяка безліч класів оброблюваних деталей, кожна з яких може бути описана деякою системою типових параметрів; є також певний набір (бібліотека) конструктивних елементів оснащення.

Потрібно розробити систему правил інформаційного опису оброблюваних деталей, а також комплекс алгоритмів, такий щоб щораз після реалізації кінцевого числа операцій, що задають алгоритмами, можна було б одержати числовий опис конструкції пристосування й технології її виробництва, відображуване у вигляді сукупності документів D, що забезпечують одержання придатної конструкції.

|

|

|

В загальному випадку система проектування пристосувань може бути побудована відповідно до укрупненої схеми (рисунок 12.7).

В ЕОМ уводиться інформація про оснит детали, що, і схемі її обробки на заданій операції. Процес проектування починається з реалізації програм синтезу конструкцій, у результаті чого генерується інформаційний опис пристосування у вигляді відповідних цифрових масивів. Керування передається блоку складання специфікації, результати роботи якого видаються на друкувальний пристрій ЕОМ (ПУ). Далі реалізується блок формування програм креслення, керуючих креслярсько-графічним автоматом (ЧА) при побудові складального й деталировочных креслень конструкцій.

Процес завершується відпрацьовуванням блоків технологічного проектування й підготовки програм для верстатів зі ЧПУ. У результаті друкується необхідна технологічна документація, формуються відомості для АСУП, а на перфоратор (ПФ) видаються програми керування верстатами зі ЧПУ для обробки корпусних деталей пристосувань.

Завдання автоматизації проектування верстатних пристосувань є складною й комплексної, для рішення якої потрібно виконати великий обсяг проміжних досліджень по вивченню й систематизації використовуваної при проектуванні інформації, по розробці багатьох специфічних правил і прийомів, по формалізації ряду інженерних функцій.

У цей час автоматичне конструювання пристосувань застосовують ще мало. Це обумовлено більшими витратами на створення систем.

Процес конструювання виконується у формі діалогу людини й ЕОМ. Конструювання по твердих алгоритмах поза діалоговим режимом має малі можливості. Воно обмежується приватними завданнями розрахунку й конструювання пристосувань простих типів.

Рисунок 12.7. Система проектування технологічного оснащення.

Змістовний модуль 13

ПФ.Д.09.3Р.01.01.02

Методика проектування вимірювальних пристроїв

Тема 13 Методика проектування вимірювальних пристроїв

13.1 Призначення та класифікація пристроїв

13.2 Основні схеми та елементи контрольно-вимірювальних пристроїв

13.3 Приклади застосування контрольно-вимірювальних пристроїв

13.4 Розрахунок точності контрольно-вимірювальних пристроїв

13.1 Призначення та класифікація пристроїв

Контрольно-вимірювальні пристрої призначені для перевіряння розмірів, геометричної форми та взаємного розміщення поверхонь виготовлюваних виробів (заготованок, деталей, вузлів, агрегатів, механізмів тощо). Контролюють і вимірюють параметри виробів на будь-якій стадії їх виготовлення та використання. Обсяги робіт з контролювання та вимірювання, що задаються у технічній документації (стандартах, технічних умовах, робочих кресленнях тощо), можуть становити до 30 % загальної трудомісткості виготовлення виробів машинобудування, тому їх скорочення є актуальним та важливим завданням для машинобудівників.

Контрольно-вимірювальні пристрої дають змогу підвищувати продуктивність праці, якість виробів, поліпшувати умови праці, знижувати вартість виробів, зменшувати кількість бракованих виробів та ймовірність їх зарахування до числа непридатних тощо.

Використання універсальних вимірювальних приладів, і навіть калібрів, — малопродуктивна та втомлива праця, а для умов потокового чи автоматизованого виробництва — зовсім неприйнятна. Наприклад, ручне вимірювання розмірів гладких валиків діаметром 20...50 мм у трьох перерізах за допомогою мікрометра забезпечує продуктивність від 60 до 100 деталей за годину; контроль калібрами — від 200 до 300 деталей; застосування найпростіших контрольно-вимірювальних пристроїв — від 300 до 500 деталей; використання пристроїв з індикаторними головками — від 800 до 1200 деталей; використання автоматизованих чи автоматичних пристроїв — до 2000 деталей і більше.

Застосування первинних перетворювачів лінійних розмірів високої чутливості та точності вимагає створення контрольно-вимірювальних пристроїв значної складності та високої вартості, що зумовлює збільшення вартості виготовлюваних виробів машинобудування. Тому під час добору та конструювання значну увагу приділяють добору ефективної принципової схеми пристрою та його складових елементів (первинних перетворювачів, підсилювачів, виконавчих механізмів, індикаторів тощо), що залежить від заданих умов (потрібної точності, продуктивності праці, обсягу охоплення об'єктів виробництва контролем і вимірюванням тощо).

Залежно від впливу на виробничий процес контрольно-вимірювальні пристрої поділяють на пасивні та активні. Пасивні пристрої використовують здебільшого на кінцевих стадіях виготовлення виробів, а активні — на початкових і проміжних. Активні пристрої дають змогу отримувати сигнали для безпосереднього керування виробничим процесом за допомогою виконавчих і керувальних механізмів. Вони здебільшого є невід'ємними частинами автоматичної системи виготовлення виробів. Такі пристрої використовують тільки для великосерійного та масового виробництва. Вони забезпечують виконання виробів за найменшою вартістю, запобігають появі браку, дають змогу відмовитись від окремої операції контролювання якості виробів.

За виконуваними функціями та видом отримуваної інформації пристрої поділяють на контрольні та вимірювальні. Контрольні пристрої за допомогою дискретних сигналів (світлових, звукових) видають інформацію про придатність чи непридатність контрольованих виробів або про величину відхилення контрольованих параметрів від заданих значень. Вони можуть вказувати, за яким параметром виріб непридатний та чи підлягає він виправленню. Контрольні пристрої бувають активними(залежно від значення контрольованого параметра впливають на роботу виконавчих органів виробничої системи) та пасивними (служать тільки для сортування або перевіряння виготовлених виробів за їх параметрами).

Вимірювальні пристроїпризначені для отримання інформації про фактичні значення параметрів виробів у заданих одиницях вимірювання (метри, радіани, градуси тощо). Здебільшого вони є пасивними пристроями.

За рівнем автоматизації праці контрольно-вимірювальні пристрої поділяють на ручні, автоматизовані та автоматичні, а залежно від габаритів та мас контрольованих виробів вони бувають стаціонарними (встановлені на сталих робочих місцях) і переносними. Стаціонарні пристрої можуть бути встановлені на оброблювальних верстатах як їх невід'ємна частина або виконані як окремі агрегати чи прилади, що практично можуть належати до основного (для контрольних операцій) чи допоміжного устаткування. Залежно від кількості контрольованих і вимірюваних параметрів ці пристрої бувають одно- та багатомірними.

13.2. Основні схеми та елементи контрольно-вимірювальних пристроїв

Основні схеми та конструкції елементів контрольно-вимірювальних пристроїв добирають залежно від форми та розмірів базових поверхонь виробів, що підлягають контролю, заданої точності контрольованих чи вимірювальних параметрів, їх кількості, обсягів виробництва, рівня механізації та автоматизації виробничих процесів тощо.

Відмінності їх від пристроїв, призначених для оброблення різанням, зумовлені відсутністю зусиль різання тощо. Відсутність значних сил закріплення дає змогу контрольованим виробам уникнути можливого деформування. Тому часто на контрольно-вимірювальних пристроях вироби тільки встановлюють на робочих місцях без закріплення, а утримуються вони силами тертя, зумовленими їх масами.

Конструктивно пристрої здебільшого мають установні, закріплюваль-нофіксувальні, контрольні чи вимірювальні та допоміжні елементи, що змонтовані на спільному корпусі пристрою. Базують контрольовані вироби за допомогою установних елементів. Як і для пристроїв оброблювальних верстатів, для встановлення виробів використовують опори зі сферичними та плоскими робочими поверхнями, опорні пластинки, а також спеціальні елементи залежно від форми та розмірів контрольованих виробів.

Рисунок 13.1. Спеціальні призми для встановлення заготованок на циліндричні поверхні

Опори зі сферичними поверхнями використовують для встановлення виробів за допомогою необроблюваних базових поверхонь, а опори з плоскими поверхнями — для встановлення виробів здебільшого за допомогою оброблених базових поверхонь. Для забезпечення стійкості проти спрацювання їх виготовляють з високоякісних сталей, а робочі поверхні гартують до твердості HRC 55...60.

Для встановлення виробів з циліндричними базовими поверхнями як установні елементи переважно використовують призми. Оскільки вироби з призмою контактують тільки вузенькими площинами (практично лініями), то щоб уникнути їх швидкого спрацювання, часто використовують спеціальні призми з роликами (рисунок 13.1, а) чи з переставними валиками (рисунок 14.1, б). З метою підвищення стійкості проти спрацювання призм інколи на їх робочі поверхні закріплюють пластинки з твердих стопів. За допомогою призм зручно перевіряти правильність форми, взаємне розміщення та точність розмірів циліндричних поверхонь.

Тіла обертання встановлюють також за допомогою центрових отворів або внутрішніх циліндричних поверхонь у них. Одним з простих і поширених способів встановлення виробів з циліндричними отворами є схема з використанням циліндричних оправок чи пальців. Для зменшення проміжку між базовим отвором та оправкою чи пальцем їх поверхні роблять конічними (з конусністю від 1:1000 до 1:10000) або у конструкціях оправок чи пальців передбачають можливість їх розтискання (збільшення розмірів). Недоліком цього способу є те, що на конічних поверхнях контрольований виріб не має точної фіксації на оправці за її довжиною. Як розтискувальні елементи використовують кульки, планки та розрізні втулки. Приклад оправки з розтискувальними кульками зображено на jjhc. I4.2.

Рисунок 13.2. Оправка з розтискувальними кульками

Для точного центрування виробів за допомогою внутрішніх циліндричних базових поверхонь застосовують також спеціальні розтискувальні втулки з рідкою пластмасою, гофровані втулки, мембранні механізми тощо. Інколи з цією метою використовують не одну, а цілий набір циліндричних оправок, у якому кожна з оправок має інший розмір діаметра, а всі разом вони забезпечують встановлення виробів зі заданим діапазоном розмірів базової поверхні.

Для забезпечення заданої довговічності оправок їх виготовляють зі стійких проти спрацювання сталей та гартують до твердості HRC 55...60. Оправки та призми значних розмірів з метою зменшення їх маси та економії матеріалів роблять порожнистими.

У контрольно-вимірювальних пристроях за опорні базові поверхні приймають площину та зовнішні циліндричні поверхні, площину та внутрішні циліндричні поверхні тощо.

З метою підвищення продуктивності праці застосовують багатомірні контрольно-вимірювальні пристрої, що дають змогу за кожне встановлення виробу одночасно перевіряти декілька його параметрів. Використання таких пристроїв особливо ефективне, коли є змога сумістити установці та вимірні базові поверхні для багатьох контрольованих розмірів. Для забезпечення такої умови вдаються до перерозрахунку розмірів виробів за допомогою розмірних ланцюгів. Розглянемо схеми контролювання чи вимірювання розмірів з використанням різних вимірних баз (рисунок 13.3). Для контролювання розмірів Я,—Я3 та Н5 за установну та вимірну бази приймають поверхню 1 (рисунок 13.3, а). Для контролювання розміру Я4 установною базою служить поверхня 1, а вимірною — поверхня 2.

Для контролювання розміру Н4 можна застосувати декілька способів. Під час першого способу контролюють розмір Н5, а шуканий розмір Н4 визначають за допомогою розмірного ланцюга, складеного з розмірів Н3, Н4 і Н5, де розмір Н4 є замикальною ланкою. Тоді допуск замикальної ланки визначають з рівняння ТН4 = ТН3 + ТН5 Звідки ТН5 = ТН4 – ТН3. Для ТН4 < ТН3 реалізація такої схеми контролю стає неможливою, бо допуск розміру ТН5 мав би дорівнювати нулю чи навіть мати від'ємне значення.

Другий спосіб полягає у тому, що за вимірну базу приймають поверхню 3 (рисунок 13.3, б), а контрольний щуп підводять до поверхні 2, контролюючи безпосередньо розмір Н4.

Рисунок 13. 3. Контроль розмірів з використанням різних вимірних баз

У третьому способі за установну базу беруть поверхню 1 (рисунок 13.3, в), а за вимірну — поверхню 2. Для контролю розміру Н4 використовують спеціальний повзун я, на якому закріплюють контрольний щуп т, попередньо налагоджений на розмір Н4.

Механізми та елементи для закріплення виробів у контрольно-вимірювальних пристроях мають забезпечувати надійний контакт базових поверхонь виробу з опорами пристрою. Зусилля затискання мають бути такими, щоб не пошкоджувати поверхонь виробів, не деформувати вироби і забезпечити сталість значення деформування, щоб дати змогу врахувати чи вилучити складову похибки вимірювання під час налагодження пристрою.

На відміну від пристроїв, призначених для оброблення різанням, контрольно-вимірювальні пристрої не вимагають значних зусиль для закріплення виробів Тому їх переважно роблять легкими, простими за конструкцією. Вони можуть мати важільні, пружинні, гвинтові, ексцентрикові, клинові механізми з пневматичними, електричними, магнітними рушіями, а керування їх роботою може бути як ручним, так і автоматизованим.

Окрему групу становлять контрольно-вимірювальні пристрої, що працюють за принципом допускних калібрів. Вони дають змогу сортувати контрольовані вироби за їх параметрами на придатні, непридатні, що підлягають виправленню, та вкрай непридатні. Такі пристрої інколи застосовують для сортування виробів на декілька груп, для забезпечення селективного складання виробів.

У таких контрольних пристроях як первинні використовують механічні (калібри, шаблони, щупи тощо), електричні (контактні, резистивні, індуктивні, індукційні, ємнісні, п'єзоелектричні тощо), оптичні, пневматичні та комбіновані перетворювачі. Індикаторами для вимірювальних пристроїв здебільшого служать вимірювальні аналогові та дискретні головки різних конструкцій.

Первинними перетворювачами для контрольних пристроїв можуть бути як індикаторні, так і безшкальні перетворювачі, що призначені для перетворення значень лінійних переміщень у електричний, візуальний (світловий, аналоговий чи цифровий) сигнали, які можуть сприйматися виконавчими органами пристроїв чи людиною.

Допоміжними механізмами, які застосовують у контрольно-вимірювальних пристроях, можуть бути обертові механізми (наприклад, у пристроях для контролювання радіального та осьового биття поверхонь або контролювання правильності форми та взаємного розміщення циліндричних поверхонь східчастих і колінчастих валів), механізми для лінійного переміщення (у пристроях для контролювання прямолінійності чи паралельності поверхонь), комбіновані (універсальні) механізми з лінійним та обертовим переміщенням тощо.

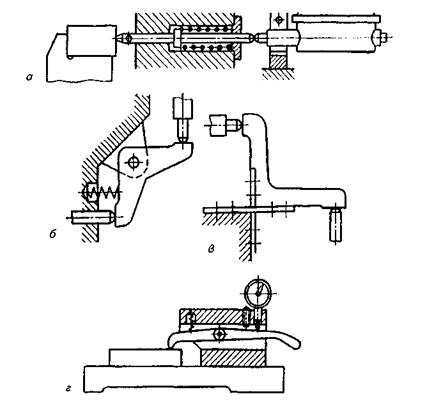

Рисунок 13.4. Механізми передавання рухів

Для встановлення та знімання контрольованих виробів, що мають великі габарити та маси, застосовують різні транспортно-орієнтувальні та виштовхувальні механізми.

Окреме місце посідають механізми передавання руху від контрольних щупів до первинних перетворювачів сигналів чи індикаторів (рисунок 13.4). У механізмі (рисунок 13.4, а) передавальний щуп дає змогу виносити первинний перетворювач переміщень у вигідне та безпечне для нього місце. Граничні упори переміщень передавального щупа запобігають можливим поломкам перетворювачів. Важільні механізми (рисунок 13.4, б) призначені для змінювання напрямку та передавального відношення лінійних переміщень.

Для отримання безпроміжкових передач замість рухомого циліндричного з'єднання часто використовують підвішування важелів механізмів за допомогою плоских пружин (рисунок 13.4, в). Щоб робочий щуп пристрою не заважав встановленню та зніманню виробів, застосовують спеціальний важільний механізм (рисунок 13.4, г), що дає змогу виносити його за межі зони переміщення виробів.

Корпуси контрольно-вимірювальних пристроїв виготовляють здебільшого з чавуну та алюмінієвих стопів литтям.

13.3.П рик лади застосування контрольно-вимірювальних пристроїв

Добір схеми та конструкції контрольно-вимірювальних пристроїв залежить від форми та розмірів контрольованих виробів, кількості одночасно контрольованих параметрів, способів базування та встановлення виробів у пристроях (чи пристроїв на виробах за значної їх маси), потрібної точності, рівня механізації чи автоматизації праці тощо. Контрольно-вимірювальні пристрої будують за правилами конструювання пристроїв для оброблювальних верстатів з урахуванням того, що вони мають малопотужні затискачі і вимагають значно меншого місця, ніж різальні інструменти для доступу робочих щупів до контрольованих поверхонь.

Схема пристрою для вимірювання відхилень форми циліндричної поверхні за допомогою призми зображена на рисунку 13.5. Кут (3 напрямку переміщення осі робочого щупа (рисунок 13.5, а) визначають за умови отримання найменшої похибки вимірювання діаметра циліндричної поверхні. Перевіряння відхилень форми циліндричної поверхні, що є різницею її найбільшого та найменшого розмірів, визначають за допомогою розмірів а та b (рисунок 13.5, б). Відхилення конусності поверхні визначають за показами індикатора у двох різних поперечних перерізах деталі.

|

|

|

|

|

Дата добавления: 2014-12-07; Просмотров: 369; Нарушение авторских прав?; Мы поможем в написании вашей работы!