КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

I. Геометрия режущего инструмента

ОБРАБОТКА МЕТАЛЛОВ РЕЗАНШМ

Обработкой металлов резанием называется процесс снятия стружки с заготовки режущими инструментами с целью получения необходимой формы, размеров и шероховатости поверхности, заданной чертежом.

Обработка металлов резанием имеет в машиностроении большое значение, так как позволяет достигать высоких параметров точности размеров и низких параметров шероховатости поверхностей деталей, чего в большинстве случаев другими методами с минимальными затратами на обработку достичь пока не удается. Высокие требования к качеству деталей диктуются современным машиностроением, которое развивается в направлении создания высокоточных (прецизионных) станков, обладающих большой надежностью, экономичностью и производительностью.

В настоящее время на машиностроительных предприятиях 50-80% от общего количества оборудования составляют металлорежущие станки. Однако за последние годы в машиностроении начали бурно развиваться ресурсосберегающие методы обработки металлов (т.е. без снятия стружки), которые позволяют достичь высокой точности размеров и малой шероховатости поверхности. Кроне ранее изложенных методов модно назвать следующие: скатывание роликами или шариками, накатывание резьбы и зубьев шестерен. Также широкое распространение получают электрофизические методы обработки; ультразвуковая,электроэрозионная электронно-лучевая, плазменная, лазерная и т.п. То есть наблюдается устойчивая тенденция на относительное сокращение обработки металлов резанием. В будущем оборудование для этой обработки будет составлять не более 20-30% от общего, парка станков на машиностроительном предприятии.

Большой вклад в науку о резании металлов внесли русские ученые, Иван Августович Тиме (1838-1920) - в 1870 году опубликовал свой знаменитый труд "Сопротивление металлов и дерева резанию"; в котором изложил основные законы образования стружки, методы измерения сил, возникающих при резании и обосновал причины вибрации при механообработке. В 1877 году вышел в свет его "Мемуар о строгании металлов", в котором были изложены результаты теоретических и практических изысканий талантливого русского ученого, не утратившие значения и в наши дни.

Константин Алексеевич Зворыкин (1861-1928), профессор Харьковского технологического института. Научно обосновал положение плоскости скалывания и вывел зависимости для определения усилий резания. Им же впервые был применен для определения усилий резания, гидравлический динамометр, впоследствии ставший классическим инструментом при исследовании явлений резания.

Большое значение имели работы преподавателя Михайловской артиллерийской академии А.А. Брикса. Его книга "Резание металлов"(1896 г.) впервые систематизировала материалы по изучению поведения лезвий инструментов, образованию ими стружки при обработке металлов.

Яков Григорьевич Усачев (1873-1941). Качественно новый этап в изучении факторов, имеющих место при резании металлов, начинается с опубликования его работы "Явления, происходящие при резании металлов" (1916 г.), в которой приведены результаты исследования температурных явлений при резании металлов и предложена соответствующая аппаратура этих исследований, применяемая и в настоящее время. Им также впервые было указано на образование нароста на лезвии режущего инструмента.

Однако наиболее широкие исследования как в области науки о резания металлов, так и по созданию производительных режущих инструментов и металлорежущих станков были проведены за последние 60 лет. За это время в нашей стране практически заново была создана мощная станкостроительная и инструментальная промышленность. Интенсивное развитие машиностроения потребовало подготовки квалифицированных специалистов в области металлообработки. Первый учебник по курсу "Резание металлов" был написан И.М. Беспрозванным, профессором МВТУ им Н.Э. Баумана, в 1933 году. С тех пор наука о резании металлов постоянно развивается, в нее вложили свой труд видные ученые и практики С.С. Рудников, А.В. Панкин, В.А. Кривоухов, Н.И. Резников и др.

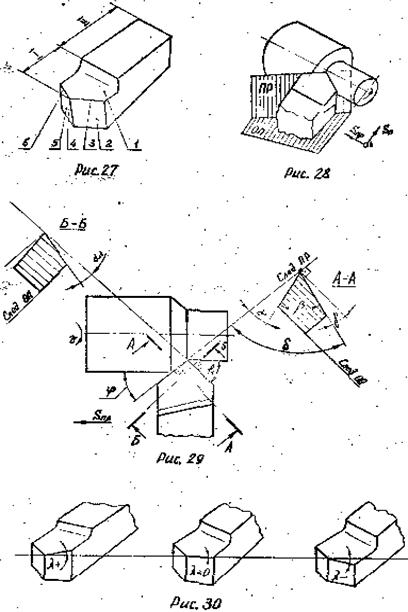

Режущим элементом любого металлорежущего инструмента является клин. Одним из самых распространенных видов резания металлов является обработка резцом. Резец состоит из двух основных частей (рис.27): I - головка резца (его рабочая часть с режущими кромками); II - стержень, имеющий квадратное или прямоугольное сечение, служит для закрепления резца в резцедержателе станка (державка). Рабочая часть резца состоит из нескольких элементов: I - передняя поверхность, по которой сходит стружка в процессе резания; 2 - главная задняя поверхность, обращенная к поверхности резания заготовки; 5 - вспомогательная задняя поверхность, обращенная к обработанной поверхности заготовки; 3 - главное режущее лезвие - линия пересечения передней и главной задней поверхности; 6 - вспомогательное режущее лезвие - линия пересечения передней и вспомогательной задней поверхности; 4 - вершина резца - точка пересечения главного и вспомогательного режущего лезвия, может быть острой или закругленной. Закругленная вершина уменьшает шероховатость обработанной поверхности.

Перечисленные элементы имеют не только резцы, но и другие режущие инструменты.

Для определения углов заточки режущей части резца рассмотрим координатные плоскости (рис.28); ОП - основная плоскость, проходящая через основание стержня (державки) резца. ОП параллельна направлениям продольной и поперечной подач; ПР - плоскость резания проходит через главное режущее лезвие резца, касательно к поверхности резания заготовки и перпендикулярно к основной плоскости.

Основные углы заточки резца измеряют в главной секущей плоскости

(А-А), перпендикулярной к проекции главной режущей кромкинаосновную плоскость (рис.29).

Вспомогательная секущая плоскость (Б-Б) перпендикулярна к проекции вспомогательной режущей кромки на основную плоскость.

Главным задним углом (α) называется угол между плоскостью резания и главной задней поверхностью резца. Наличие угла α уменьшает трение между главной задней поверхностью инструмента и поверхностью резания заготовки.

Главным передним углом (γ) называется угол между передней поверхностью резца и плоскостью, перпендикулярной к плоскости резания и проходящей через главную режущую кромку. Он может быть положительным, равным нулю и отрицательным.

Угол заострения (β) образован передней и главной задней поверхностью резца. Чем больше этот угол, тем прочнее режущая часть и лучше условия для отвода тепла из зоны резания.

Угол резания (δ) - между передней поверхностью резца и плоскостью резания. α + β + γ = 90º; δ = α + β = 90º – γ

Вспомогательный задний угол (α1) - угол между следом вспомогательной задней поверхности резца и плоскостью, проходящей через вспомогательную режущую кромку, перпендикулярно основной плоскости.

Главный угол в плане (φ) — между проекцией главной режущей кромки на основную плоскость и направлением подачи. Угол φ влияет на шероховатость обработанной поверхности: с уменьшением φ шероховатость обработанной поверхности уменьшается.

Вспомогательный угол в плане (φ1) - между проекцией вспомогательной режущей кромки на основную плоскость и направлением, обратным движению подачи. С уменьшением угла шероховатость обработанной поверхности уменьшается, одновременно увеличивается прочность вершины резца и снижается его износ.

Угол наклона главной режущей кромки (λ) (рис.30) - между главной режущей кромкой и плоскостью, проведенной параллельно основной плоскости через вершину резца. При угле λ > 0 стружка сходит в направлении, обратном направлению подачи; угол -λ < 0 - стружка сходит в направлении подачи; угол λ = 0 - стружа сходит по оси резца.

|

|

Дата добавления: 2014-12-07; Просмотров: 1816; Нарушение авторских прав?; Мы поможем в написании вашей работы!