КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Сировина, матеріали і продукти доменної плавки

|

|

|

|

Розглянемо доменний процес, як технологічний об'єкт управління.

Основним продуктом, який отримують в доменній печі, є сплав, що називають чавуном; в ході плавки також утворюється шлак, газ і колошниковий пил.

Для отримання чавуну в доменну піч завантажують і відновлюють залізну і марганцеву руди, отримані з них агломерат і окатиші, а також залізовмісні відходи металургійного виробництва – переробні шлаки, оборотний скрап і т.п. В якості основного джерела тепла та відновного газу використовується кокс, одержуваний зі спеціального вугілля. Для переходу в шлак пустої породи руди і золи коксу додають флюси (плавні).

Залізною рудою називають гірську породу, вилучення металу з якої економічно доцільно. У природі налічується близько 20 мінералів, які входять до складу залізних руд. У рудах основних родовищ вміст заліза становить 50%.

В природі залізорудні мінерали знаходяться разом з так званою «пустою» породою, якій при оцінці руд також приділяється велика увага. Пуста порода складається з кремнезему (SiO2), глинозему (AlO3), магнезії (MgO) і вапна (CaO). Співвідношення цих складових у порожній породі має важливе значення для використання їх в доменній плавці, тому для характеристики порожньої породи вводять поняття основності, під якою розуміють відношення

(або просто

(або просто  ).

).

Якщо основність пустої породи менше одиниці, то вона є кислою, якщо більше одиниці – основною. При основності, що дорівнює одиниці, порожня порода нейтральна. Доменна плавка ведеться з застосуванням шлаків основності, близької до одиниці, отже, якщо порожня порода кисла (багато SiO2), то потрібна добавка флюсу – вапняку, що, загалом, погіршує техніко-економічні показники плавки.

|

|

|

Окрім заліза, в рудах містяться домішки інших елементів, які можуть бути корисними і шкідливими. Сірка повідомляє металу здатність втрачати міцність при гарячій пластичній обробці й знижує його опір при розриві. Вміст сірки в чавуні не повинен перевищувати 0,07%. Фосфор додає металу холодоламкості, знижує його ударну в'язкість. Але для деяких видів чавунів фосфор корисний, тому що знижує температуру їх плавлення і збільшує рідкоплинність, що важливо при заповненні форм художнього лиття. Цинк не переходить в чавун, але його оксиди випаровуються і відкладаються в кладці печі, руйнуючи її. Миш'як майже повністю переходить в чавун, але повідомляє металу холодоламкість і погіршує його зварюваність. Мідь теж майже повністю переходить в чавун. Вона корисна при виробництві покрівельного заліза та нержавіючої сталі, але при вмісті в руді менше 0,2%. Для інших марок сталі мідь небажана, оскільки знижує її зварюваність.

Під час металургійної оцінки руд певні вимоги ставляться також до їх фізичного стану (грудчастості, пористості), вологості, відновленню (швидкості відновлення заліза з його окислів).

Флюсами (або плавнями) називають матеріали, що вводяться в доменну піч для переходу пустої породи руди, агломерату, золи коксу і сірки в шлак певного хімічного складу і текучості, що забезпечує отримання чавуну заданої марки. Порожня порода залізовмісних матеріалів і зола коксу найчастіше мають надлишок кремнезему, тому основним флюсом є вапняк. Рідше використовується доломітизований вапняк (CaCO3 * MgCO3). Вапняк, що завантажується в доменну піч, повинен мати високу механічну міцність і певну грудчастість.

У піч завантажують також агломерат. Агломерація – це процес згрудкування дрібних руд, концентратів та колошникового пилу спіканням. Агломерацію слід розглядати ширше, ніж згрудкування, тому що при цьому видаляються деякі шкідливі домішки (сірка і частково миш'як), розкладаються карбонати і виходить грудковий пористий, до того ж офлюсований матеріал. По суті це металургійна підготовка руд до плавки.

|

|

|

Відомо кілька способів агломерації руд: а) в обертових печах; б) в підвішеному стані; в) з просмоктуванням повітря; г) подачею повітря знизу.

Найбільше поширення одержав спосіб спікання рудного дрібняку на руштавицях з просмоктуванням повітря через шар шихти. В агломераційну шихту вводять не тільки залізовмісні матеріали, але і вапняк. Отримуючи офлюсований агломерат. Іноді вводять і інші добавки (марганцеву руду, відходи виробництва).

Основні компоненти шихти для спікання, %:

Залізовмісні матеріали (руда, концентрати,

колошниковий пил) крупністю 8 – 0 мм..................... 40 – 50

Вапняк або доломитизованний вапняк крупністю 2 – 0 мм........... 15 – 20

Повернення (дрібний агломерат) крупністю 10 – 0 мм.............20 – 30

Кокс крупністю 3 – 0 мм............................... 4 – 6

Волога, %.........................................6 – 9

Таку шихту ретельно перемішують. В результаті зволоження при перемішуванні в обертовому барабані вона набуває більш-менш зернисту структуру (огрудковується).

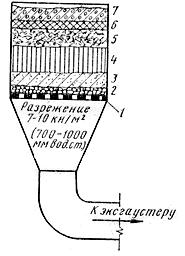

Спікання здійснюється на руштавиці. Схема процесу представлена на рис. 4. На руштавицю 1 чаші або обертової стрічки завантажують так звану постіль 2 висотою 30 – 35 мм, що складається зазвичай з повернення крупністю 10 – 25 мм. Потім завантажують шихту (200 – 250 мм). Під руштавицею створюється розрідження близько 7 – 10 кн/м2 (700 – 1000 мм вод.ст.), В результаті чого з поверхні в шар засмоктується атмосферне повітря.

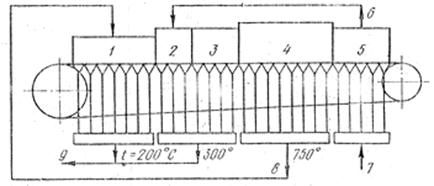

Рис. 4. Схема агломераційного процесу:

1 – руштавиця; 2 – постіль; 3–6 – відповіднозони перезволоження,

сушки, підіріву і горіння;7 – готовий агломерат

Щоб процес почався, спеціальним запальним обладнанням нагрівають верхній шар шихти до 1200 – 1300°С і паливо запалюється. Горіння підтримується в результаті просмоктування атмосферного повітря. Зона горіння поступово просувається зверху вниз (до колосників) зі швидкістю 10 – 40 мм/хв. При досягненні зоною горіння постілі процес спікання закінчується. Він зазвичай триває 10 – 20 хв.

Умови спалювання палива в цьому процесі дуже досконалі, тому що паливо знаходиться в тісному контакті з нагрітими вже часточками руди і до того ж згоряє в повітрі, підігрітому теплом верхніх шарів агломерату, які при цьому охолоджуються. У зоні горіння температура досягає 1500 °С. Продукти згоряння віддають своє тепло нижнім шарам і спускаються з температурою близько 60 – 150 °С.

|

|

|

Паливо згорає до окису вуглецю за реакціями

C + O2 = CO2;

CO2 + C = 2CO.

Утворений окис вуглецю відновлює оксиди заліза за реакціями

3Fe2O3 + CO = 2Fe3O4 + CO2;

Fe3O4 + CO = 3FeO + CO2.

У зоні високих температур магнітний окис заліза відновлюється також вуглецем:

Fe3O4 + C = 3FeO + CO.

Окис заліза утворює твердий розчин з Fe3O4 (вюстит), який при взаємодії з киснем повітря, що проходить через готовий розпечений агломерат, значною мірою окислюється до Fe2O3, утворюючи так званий гематит вторинного походження.

Вапняк розкладається за реакцією

CaCO3  CaO + CO2,

CaO + CO2,

а отримана СаО з'єднується з FеО, SiO2 і Fe2O3, утворюючи легкоплавкі з'єднання, в тому числі залізо-кальцієві олівіни СаО · 2FеО ∙ SiO2 (tплав = 1130 °С), ферити кальцію СаО ∙ 2Fе2О3 (tплав = 1230 °С) і СаО ∙ Fе2О3 (tплав = 1216 °С), фаяліт 2FеО ∙ SiO2 (tплав = 1205 °С) та ін. Зазначені мінерали можуть розплавляться в зоні горіння і особливо, якщо врахувати утворення евтектиків, які плавляться при ще більш низькій температурі. Наявність, рідких фаз, просочування ними твердих частинок та хімічна взаємодія з ними поряд з процесами утворення нових мінералів і перекристалізації призводять при охолодженні в кінцевому підсумку до утворення пористого спека.

При агломерації значно вигорає сірка і частково віддаляється миш'як, але фосфор не видаляється.

Сірка в шихті зазвичай знаходиться у вигляді сульфіду заліза FеS2 (пірит), а іноді сульфатів CaSО4 ∙ 2Н2О (гіпс) і ВаSО4 (барит). Пірит в умовах агломерації виділяє сірку при температурі близько 1000 °С:

3FeS2 + 8O2 = Fе3О4 + 6SO2;

2SO2 + O2 = 2SO3.

Гіпс і барит розкладаються при 1200 – 1400 ° С за реакціями

СаSО4 = СаО + SО3;

ВаSО4 = ВаО + SО3.

Для більш повного видалення сульфідної сірки віддають перевагу ведінню процеса при зниженій витраті палива, тому що це дозволить забезпечити більш окислювальну атмосферу. Для видалення сульфатної сірки, особливо з бариту, потрібно, навпаки, більше витрачати палива, що сприяє створенню необхідних умов процесу.

|

|

|

В процесі агломерації сульфідної сірки вигорає 90 – 98%, а сульфатної 70 – 80%. Нижня межа відноситься до офлюсованого агломерату, а верхня – до не офлюсованного.

Миш'як знаходиться в залізних рудах головним чином у вигляді арсенопіриту FeAsS або лелінгіту FeAsS2, які в умовах агломерації частково розкладаються з утворенням летючої трьохокисі миш'яку:

2FeAsS2 + 7O2 = Fe2O3 + As2O3 + 4SO2.

Однак якщо процес ведуть з низькою витратою палива, триокис миш'яку може окислюватися до нелетучої п’ятиокисі:

As2O3 + O2 = As2O5.

П'ятиокис миш'яку може залишатися в агломераті, особливо в присутності вапна, з яким вона утворює стійкий арсенат кальцію СаО ∙ As2O5.

Таким чином, підвищена витрата палива сприяє видаленню миш'яку. При високому витраті палива (10–12%) можна видалити до 50% миш'яку. У реальних умовах при спіканні не офлюсованих шихт видаляється 20–30% миш’яку, а при спіканні офлюсованих шихт – лише 5–7%. Можна видалити близько 60% миш'яку, якщо обробити руду або агломерат водяною парою при температурі 1000 – 1100 °С.

Процес агломерації зазвичай здійснюють на агломераційних стрічках, що складаються зі спеціальних колосникових спікальних візків – палетів, які рухаються зі швидкістю близько 4 м/хв по рейках, закріплених на металоконструкціях.

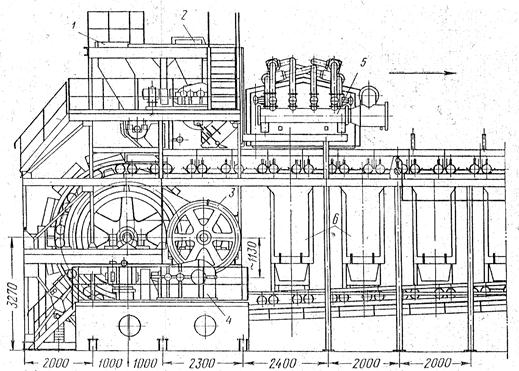

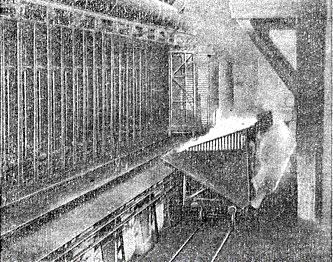

На рис. 5 наведена головна частина агломераційної машини, в якій передбачено пристрої для завантаження постелі 1 і шихти 2, а також запальний горн 5. За допомогою привода 3 і редуктора 4 стрічка рухається у напрямку, вказаному стрілкою. Під палетами розташовані камери розрідження 6, з'єднані з ексгаустером, що створює розрідження близько 10 кн/м2 (~ 1000 мм вод.ст.) і присос повітря близько 2500 – 3000 м3 на 1 т агломерату.

Рис. 5. Головна частина агломераційної машини

Площа спікання агломераційних машин становить 50 – 300 м2, а ширина паллету 2 – 4 м. Зазвичай агломерат охолоджують в окремих пристроях, але іноді і на самій стрічці, що вимагає додаткової площі 60 – 70 м2. Продуктивність сучасних машин за площею спікання становить 1,3 – 1,5 т на 12 м/год, тобто машини видають на добу 1500 – 10 000 т агломерату. Продуктивність ексгаустера для великих агломашин становить 9500 м3/хв. На найбільших машинах таких ексгаустерів ставлять два.

Особлива увага тепер приділяється очищенню газів від сірки, для чого встановлюються спеціальні очисні засоби.

З метою інтенсифікації процесу та підвищення якості агломерату вже впровадили і продовжують впроваджувати нові технологічні прийоми: проводять якісне змішування і огрудкування агломераційної шихти, підвищують потужність ексгаустерів, вводять невелику кількість вапна в шихту, застосовують збагачене киснем повітря і нагрівають повітря в додатковому горні.

В останні роки став розвиватися новий процес згрудкування руд: обкочування або окомковання. Процес був вперше випробуваний в нашій країні понад 30 років тому. Однак перші промислові установки були створені в США в 1945 – 1955 рр. Цей процес набуває особливого значення для згрудкування тонкоподрібнених концентратів, які важко агломеруються внаслідок низької газопроникності шару, а також для випадку, коли фабрику згрудкування концентратів доводиться будувати не на металургійному заводі. Окатиші менше руйнуються при перевезенні, ніж агломерат, особливо офлюсований.

Процес виробництва окатишів складається з двох стадій: отримання сирих (мокрих) окатишів і зміцнення окатишів (підсушування при 300 – 600 ° С і випал при 1200 – 1300 °С).

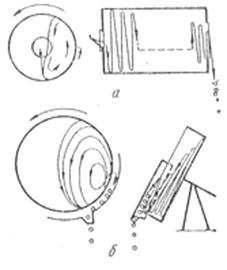

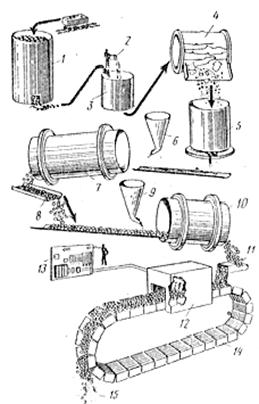

Сирі окатиші отримують в обертових барабанах або тарілчастих і конусних грануляторах. На рис. 6 схематично показані згадані три способи виробництва сирих окатишів, а на рис. 7 схематично зображено процес отримання окатишів в барабані і тарілчастому грануляторі. Загальний вид тарілчастого гранулятора наведено на рис. 8. Барабанні гранулятори випускають діаметром до 2,5 м і довжиною 5 – 8 м. Швидкість обертання становить 20 – 80 м/хв, а продуктивність досягає 250 т/добу при розмірі кульок близько 20 мм. Діаметр тарілчастих грудкувателів досягає 5 м, а продуктивність 300 т/добу.

Рис. 6. Способи виробництва сирих окатишів:

1 – бункер концентрата; 2 – барабан; 3 – тарільчастий гранулятор;

4 – конусний гранулятор

Рис. 7. Схематичне зображення процесу утворення окатишів:

а – в барабані; б – в тарілчастому грануляторі

Рис. 8. Тарілчастий гранулятор

Концентрати, що направляються для обкочування, містять 8 – 10% вологи. Вологість повинна підтримуватися в межах ± 0,25% (абс.). Для додання міцності сирим окатишам в шихту вводять невеликі кількості дрібнодисперсної глини (бентоніту), вапна, хлористого кальцію та ін.

Окатиші з метою їх зміцнення підсушують і обпалюють зазвичай послідовно на одних і тих же установках: в шахтній печі, конвеєрній обпалювальній машині або ж послідовно в двох агрегатах (руштавиці і обертовій трубчастій печі). Найбільш поширеною є конвеєрна піч, схема якої представлена на рис. 9.

Рис. 9. Схема конвеєрної машини для випалювання окатишів:

1 – зона підсушки; 2 – зона підігріву; 3 – перша зона випалювання

4 – друга зона випалювання; 5 – зона охолодження; 6 – відвід газів

в камеру підігріву; 7 – підсмоктувач холодного повітря з атмосфери;

8 – відвід газів в зону підсушки; 9 – відвід газів в димову трубу

Верх стрічки перекритий камерами відповідно до поділу на зони сушки, підігріву, випалу та охолодження. Випалення проводиться продуктами спалювання в пальниках природного газу. Машина має робочу площу 108 м2, з яких на зони випалу припадає 48 м2. Продуктивність машини близько 100 т/год. Найближчим часом будуть споруджені більші випалювальні машини.

Випалення окатишів здійснюється з метою їх зміцнення. Це окислювальний випал, при якому магнетит переходить в гематит:

4Fe3O4 + O2 = 6Fe2O3.

Отриманий гематит при температурі вище 1000 – 1050 °С підлягає рекристалізації, при якій дрібні зерна його об'єднуються у великі за рахунок дифузії в твердому стані, що і приводить до зміцнення окатишів. При виробництві офлюсованних окатишів в зміцненні відіграє також роль утворення рідкої фази, основою якої є ферити кальцію СаО ∙ Fе2О3 і 2СаО ∙ Fе2О3 з температурою плавлення 1216 – 1230 °С.

Необхідно мати на увазі, що в рудах, агломераті і окатишах різна ступінь окислення заліза.

Так, вміст FeO і Fe2O3 оцінюється наступними величинами, %:

FeO Fe2O3

Гематит.... 0 100

Магнетит... 30 70

Окатиші... 5 95

Агломерат.. 20 80

Звісно, що мартитові і півмартитові руди займають проміжне місце між магнетитом і гематитом.

Знаючи вміст кисню в FеО і Fе2О3 (22,2 і 30,06%), можна встановити, що при отриманні агломерату з гематитової руди вміст кисню знижується приблизно на 1% (абс), а з магнетитової руди зростає приблизно на 0,5% (абс). Окатиші проводяться зазвичай з магнетитових руд, і вміст кисню збільшується в них приблизно на 1,5% (абс.).

На рис. 10 наведена схема операцій з отримання окатишів з випалюванням на конвеєр-обпалювальній машині. До пояснень, наведених під малюнком, слід лише додати, що іноді окатиші перед випаленням покриваються тонким шаром вугілля для запобігання їх спіканню.

Якість окатишів визначається їх міцністю і зерновим складом.

В доменний цех направляються окатиші розміром 10 – 20 мм, а фракція <10 мм є поверненням. Міцність окатишів вимірюється зусиллям, необхідним для їх роздавлювання. Воно становить 1,2 – 2,5 кн (120 – 250 кг).

Більш міцними, особливо з урахуванням руйнування при зберіганні і транспортуванні, є неофлюсувані окатиші. Тому видається доцільним для умов, коли в доменну піч дається суміш агломерату і окатишів, вводити весь необхідний вапняк при виробництві агломерату.

Останнім часом велика увага приділяється перспективному напрямку розвитку металургійного виробництва – використанню частково відновлених (металізованих) матеріалів, в тому числі і окатишів.

Рис.10. Схема виробництва окатишів з випалюванням на конвеєрній печі:

1 – бункер для концентратів; 2 – подача води; 3 – бункер для зволоження;

4 – барабанний фільтр; 5 – обертовий живильник; 6 – бункер для бентоніту;

7 – барабан для огрудкування; 8 – вібруючий грохот; 9 – живильник для порошкоподібного вугілля; 10 – барабан для обкочування вугілля;

11 – вібраційний конвеєрний живильник; 12 – горілки; 13 – панель контрольних приладів; 14 – рухома стрічка з палетами (конвеєрна машина); 15 – обпалені окатиші

Пальне, яке вживається для доменної плавки, служить не тільки для нагріву шихти і її розплавлення, але також і як основний хімічний реагент для відновних процесів в печі і навуглецювання заліза. Для доменного процесу потрібно міцне і неспікливе тверде паливо. Слід враховувати, що тверде паливо займає значний обсяг доменної печі і більша його частина повинна зберігатися твердою, грудчастою і міцною аж до спалювання у фурмах печі, для того, щоб забезпечити високу газопроникність стовпа шихтових матеріалів. Таке паливо можна лише частково замінити іншим (рідким, газоподібним і пилоподібним).

До твердого палива висувають наступні основні вимоги:

1) висока теплота згоряння і пірометалургійна здатність;

2) достатня міцність і термостійкість, щоб не утворювалось багато дрібняку при нагріванні палива та проходженні його через піч;

3) неспікливість в умовах доменного процесу;

4) достатня чистота за змістом шкідливих домішок – сірки і фосфору.

Бажано також, щоб в паливі було трохи золи, особливо кремнезему і глинозему, що вимагають застосування флюсів.

Палива природних видів не задовольняють цим вимогам головним чином внаслідок низької термостійкості і спікливості. Тому для доменної плавки доводиться спеціально виготовляти тверде паливо: кокс або деревне вугілля. Деревне вугілля вже втратило своє значення, а у великих доменних печах його зовсім не використовують, тому що воно неміцне.

Кокс отримують сухою перегонкою кам'яного вугілля в коксових печах. Попередньо ретельно дроблять вугілля, збагачують для зниження зольності і усереднюють. Для коксування використовують суміш вугілля, взяту в певному співвідношенні. В основному застосовують коксове, паровично-жирне, паровично-спікаюче та газове вугілля. Якість коксу в значній мірі визначається якістю вугілля. Чим більше у вугіллі золи, сірки і фосфору, тим більше їх в коксі; чим краще коксівні властивості вугілля, тим міцніше виходить кокс.

Вугільну шихту перед спіканням подрібнюють в дезінтеграторах. Необхідно, щоб в шихті містилося не менше 92 – 94% фракції розміром більше 3 мм, тому що це сприяє отриманню коксу з меншою кількістю тріщин. Кокс отримують в печах, які являють собою камери шириною 0,4 – 0,45 м, довжиною близько 15 м і висотою близько 5 м. Об'єм такої камери становить 30 м3, а маса завантажуванної шихти 22 т.

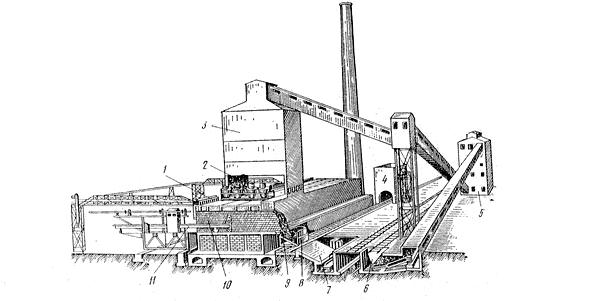

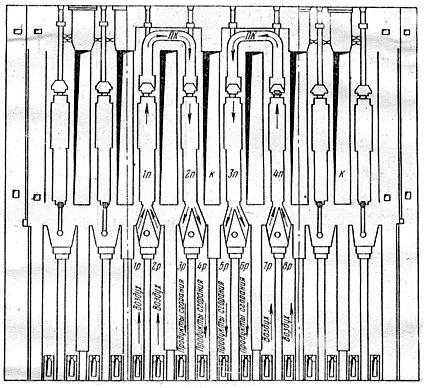

Коксові печі зібрані в коксові батареї, в кожній батареї по 40 – 70 печей. Продуктивність сучасної батареї досягає 1500 т/добу. Загальний вид коксової батареї показаний на рис. 11, а на рис. 12 наведена схема коксових печей. Шихту завантажують в камеру зверху. Температура кладки в опалювальних простінках (вертикальних) коливається в межах 1350–1420°С. Коксовий пиріг нагрівають приблизно до 1000°С. Період коксування триває 14,5 ― 16 год. Коксовий пиріг спеціальним виштовхувачем виштовхують з печі (рис. 13). Далі його гасять водою або краще інертними газами (сухе гасіння).

З 1 т сухої шихти виходить 750 – 800 кг коксу і 320 – 330 м3 коксового газу. Коксовий газ містить близько 57% Н2, 20 – 23% СН4 і близько 8% N2. Його теплота згоряння становить 17,5 – 18,5 МДж/м3 (4200 – 4500 ккал/м3). Крім коксового газу, виходять і інші хімічні продукти – бензол, феноли, нафталін, кам’яно-вугільна смола, сульфат амонію та ін.

Рис. 11. Загальний вид коксової батареї:

1 – відвід коксового газу; 2 – вантажний візок; 3 – розподільна вежа; 4 – гасильна вежа; 5 – відділення для дроблення та змішування вугілля; 6 – приймальний бункер для сирого кам’яного вугілля; 7 – платформа для вивантаження остудженого коксу; 8 – гасильний вагон; 9 – кокс; 10 – камера коксування; 11 – коксовштовхувач

Рис. 12. Схема камер коксових печей:

К – коксові камери; 1п, 2п і т. д. – газорозподільні канали простінків; 1р, 2р і

т. д. – регенератори для повітря, необхідного для горіння; ПК – перекидні канали.

Рис. 13. Стрічка коксових печей (батарея) і видача коксу з печі

Кокс гарної якості – світлого кольору і при ударі шматка об шматок видає дзвін. В коксах, одержуваних в Україні, міститься 80 – 88% не летючого вуглецю, 8 – 12% золи, 2 – 5% вологи, 0,7 – 1,2% летючих, 0,5 – 1,8% сірки і 0,02 – 0,2% фосфору. При цьому нижня межа по сірці відноситься до коксу, що одержується з вугілля Кузнецького і Карагандинського басейнів, а верхній – до коксу, що одержується з вугілля Донецького басейну. Сірка – шкідлива домішка. Щоб її видалити в доменному процесі, доводиться збільшувати витрати флюсу, що веде до погіршення показників плавки.

Велике значення для доменного процесу має ситовий склад коксу. Кокс повинен бути однорідним по грудчастості, бажані розміри шматків 25 – 60 мм. Завантажувати в піч кокс розміром менше 20 – 25 мм неприпустимо, оскільки погіршується газопроникність шихти.

Механічна міцність коксу повинна бути високою. Для визначення стиранності і міцності коксу використовують барабан закритого типу, на внутрішній поверхні якого по всій довжині приварені чотири кутових профілі. Для випробування беруть 50 кг коксу. Барабан обертається зі швидкістю 25 об/хв. протягом 4 хв. Потім кокс розсіюють на ситі. Показниками міцності коксу служать величини виходу класу більше 40 мм (показник М40 і менше 10 мм (показник М10), виражені у відсотках. Величина М40 повинна становити 72 – 82%, а М10 = 8,5 – 10%. Звісно, чим вище показник М40 і нижче М10, тим вища якість коксу.

В останні роки при доменній плавці частину коксу замінюють природним або коксовим газом, мазутом або пилоподібним паливом. Природний газ містить 90 – 98% вуглеводнів (головним чином, СН4 н С2Н6) і невелику кількість азоту (близько 1% і в газі Ішимбайського родовища до 10%). Теплота згоряння газу складає 33 – 50 МДж/кг (7900 – 12000 ккал/кг).

Слід враховувати, що в доменній печі не можна у великій мірі використовувати теплоту згоряння цих газів, тому що кокс в горні розжарений, а процес горіння протікає з надлишком вуглецю. Тому утворюються не CO2 і H2O, а CO і H2.

Мазут є важким залишком прямого переганяння і крекінгу нафти. Горюча маса мазуту містить 84 – 88% C, 1 – 12% H2 0,3 – 0,5% O2 і 0,5 – 4% S.

Зазначені види палива є джерелом відновлювальних газів і сприяють поліпшенню процесу відновлення оксидів заліза, що призводить до значної економії коксу.

|

|

|

|

|

Дата добавления: 2014-12-07; Просмотров: 1423; Нарушение авторских прав?; Мы поможем в написании вашей работы!