КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Технологічних параметрів

СПЕЦІАЛЬНІ СИСТЕМИ ВИМІРЮВАННЯ

В останнє десятиліття у вітчизняному і зарубіжному доменному виробництві випробувана і впроваджена велика кількість нових спеціальних засобів виміру (рис. 65) на базі класичних і нових методів, що не застосовувалися раніше в промисловості.

Контроль параметрів шихти, проте, за допомогою радарів реалізація пристроїв із застосуванням зондів для визначення рівня шихти на основі вимірів статичного тиску в декількох точках поперечного перерізу колошника доменної печі, контактного вимірника температури з візуальним спостереженням поверхні, застосування ультразвукових і вібраційних сигналів із-за потужних потоків запиленого газу, громіздкості, складності, недовговічності пристроїв і неоднозначності результатів не знайшли практичного застосування.

За кордоном робилися спроби використання оптичної (світлової, лазерної і телевізійної) техніки, проте відомості про успішне її застосування на промислових об'єктах відсутні. Можна вважати, що, окрім впливу пилогазових потоків в якості потужних перешкод, істотним недоліком їх використання є надзвичайна складність захисту оптичної частини систем і обробки сигналів в умовах обмеження тимчасових інтервалів отримання початкової інформації.

Застосування систем інфрачервоного випромінювання для визначення швидкості базувалося на спробах обгрунтувати фізичний розподіл шихти на колошнику на основі інформації про розподіл температури по поверхні матеріалу в доменній печі. Проте промислові експерименти із застосуванням системи «Спіротерм» на доменних печах металургійного комбінату «Криворіжсталь» об'ємом 5000 м3, ВАТ «Северсталь» об'ємом 5500 м3, і системи «Геомет-800» на ДП-З АК «Тулачермет» не підтвердили цього припущення. Остання з цих систем дозволяє виконати лише непрямий контроль рівності профілю і тільки поблизу стінки печі, при цьому її використання поза зв'язком з рядом інших вимірів практично може завести технолога в безвихідь при спробі розшифрувати отриману інформацію для цілей управління.

При створенні інших засобів виміру в країнах СНД використовувалося рентгенівське і жорстке гамма-випромінювання. Проте призначення цих рівнемірів не дозволяє вирішити завдання визначення швидкості сходу шихти, оскільки незалежно від кількості встановлених на колошнику печі датчиків, з їх допомогою фіксується лише положення максимальної по висоті точки поверхні (так званий «гребінь засипу»). При цьому неможливо ідентифікувати змішення гребеня по радіусу печі і, отже, прогнозувати схід шихти з різною його швидкістю на периферії і в центральній частині [5].

Рис. 65. Спеціальні СВ технологічних параметрів доменного виробництва (О – робочі СВ згідно з раціональними, вимогам метрологічного каталогу; ∆ – дослідницькі СІ):

1 – масспектрометр складу колошникового газу; 2 – контактний датчик бічного тиску шихти в печі; 3 – датчики контролю положення і нахилу завантажувального лотка; 4 – вертикальні дослідницькі зонди разового користування для контролю зони плавлення (когезії) і температури шихтових матеріалів; 5 – термограф для діагностики температурного профілю шихти на колошнику; 6 – імпульсний радіометричний або рентгенівський, лазерний, механічний профилемер завантаження з пекти шихти; 7 – стаціонарні горизонтальнізонди-балки або рухливі зонди над рівнем засипу для контролютемператури і складу доменного газу; 8 – термопари або термовизор для діагностики локальних перегрівань кожуха печі; 9 – віброметри для діагностики розладів ходу печі(підвисання, продувки, холонули) і пластимери для контролю пластичної зони когезії; 10 – витратоміри загального гарячого дуття і по фурмам; 11 – пірометри для виміру температури гарячого доменного дуття і відновних газів; 12 – електрохімічний твердоелектричний газоаналізатор вмісту кисню в дутті; 13 – витратоміри (концентратомери) вугільного пилуі по фурмам; 14 – витратоміри мазуту (емульсії); 15 – газоаналізатор концентрації О2 в технологічному кисні; 16 – вологомір гарячого доменного дуття; 17 – аналізатор хімічного складу вуглеводневих добавок; 18 – пірометр для виміру температури чавуну по ходу випуску; 19 – термопристрої для діагностики розпалу кладки горна і лещади; 20 – термодатчики для діагностики в горні печі температурирідких продуктів плавки; 21 – датчики для діагностики легеневої маси і стану легкі; 22 – термодатчики для діагностики накопичення рідких продуктів плавки в металоприймачі і випуску їх з печі; 23 – рухливі зонди для контролю температури, хімічного складу фурменої зони і відбору матеріалів; 24 – датчики для діагностики прогару повітряних фурм; 25 – те ж, для холодильників; 26 – засоби для діагностування напруженості кожуха печі; 27 - датчики для контролю перепадів статичного тиску по висоті печі; 28 – магнітометри і оптоволоконні датчики для контролю шарів шихтових матеріалів по висоті печі; 29 – потужні горизонтальні рухомі зонди для позиційного контролю параметрів доменного газу під рівнем засипу шихти; 30 – радіометричні або радарні рівнеміри засипу шихти; 31 – калориметр для діагностики відновлювальної роботи доменного газу в печі; 32 – щільномір колошникового газу; 33 – концентратомірів виносу з печі колошникового пилу; 34 – витратомір виходу колошникового газу з печі

Адаптація радарної техніки визначення швидкості сходу засипу сипких матеріалів зажадала рішення комплексу технічних і програмно-алгоритмічних завдань, пов'язаних з наступними особливостями технологічних об'єктів:

- зміна в ході технологічних операцій форми об'єкту (цілі) і його фізико-хімічних властивостей;

- незрівнянно менші розміри цілей і відстаней до них при високій швидкості його зміни, що унеможливлює застосування імпульсної техніки;

- запилення і висока температура довкілля;

- насиченість навколишнього простору металоконструкціями і механізмами, які породжують перешкоди при прийомі відбитого сигналу.

Визначаючи сьогодні застосування радарної техніки як стандартну вимірювальну систему безконтактного контролю рівня, можна відзначити що прорив у вирішенні цієї проблеми пов'язаний з реалізацією безперервної радіолокації. Ці системи забезпечують більш високу точність виміру рівня (при довжині хвилі випромінювання 33 мм погрішність виміру рівня складає ± 0,03 м, що відповідає діапазону гранулометричного складу доменної шихти), порівняно з ультразвуковими, лазерними і інфрачервоними приладами. Позитивні результати використання радарної техніки для управління процесом доменної плавки отримані при її експлуатації в 1987 р. на печах об'ємом 2250 м3 заводу REINHAUSEN фірми KRUPP–STAHL в Дуйсбурге японською фірмою SUMITOMO METALS, Metal Steel (м.Кривий Ріг) та інших.

За оцінкою японських дослідників радари-далекоміри з малопотужним безперервним радіовипромінюванням і поєднаною антеною є найбільш прийнятними для промислового використання попорівнянно з механічними, лазерними, ізотопними і іншими засобами виміру по сукупності показників: надійності, складності конструкції, монтажу і обслуговуванню, точностним характеристикам, екологічній безпеці і вартості.

Перевагою застосування мікрохвильової радіолокаційної (радарної) техніки є висока чутливість при зондуванні різних матеріалів в широкому діапазоні їх кусковатості, щільності, вологості і температури. Важливий чинник використання радарної техніки – безпека її експлуатації для обслуговуючого персоналу і довкілля.

За вимогами метрологічного забезпечення, технологічно допустима межа виробничого запізнювання інформації для профілемерів доменних печей складає близько трьох хвилин. При цьому допустима погрішність виміру складає: для рівня засипу ±0,1м, а для профілю поверхні ± 0,2 м.

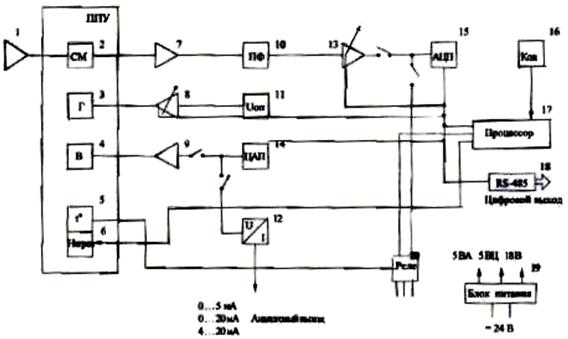

Структурна схема радіолокаційного рівнеміра типа РДУ-Х2 представлена на рис. 66. РДУ-Х2 складається з приймально-передавального НВЧ пристрою (ППУ), схеми посилення і фільтрації, схеми цифрової обробки сигналу і блоку живлення, що живиться постійним струмом 24 В. Блок живлення 19 формує робочу напругу 5 В і 18 В. Живлення аналогових 5 ВА і цифрових 5 ВЦ пристроїв робиться від роздільнихстабілізаторів напруги. НВЧ генератор 3 працює в діапазоні частот 35...37,5 ГГц. Перебудову генератора по частоті в межах ± 500 МГц здійснює варактор 4. НВЧ коливання, сформовані генератором 3, поступають в антену 1 і випромінюються у напрямі зондованого об'єкту. Відбитий сигнал приймається антеною і поступає на змішувач 2. На змішувачі сигнал, прийнятий антеною, змішуються з сигналом генератора. Різницевий сигнал биття на виході змішувача визначає відстань до вимірюваного об'єкту.

ППУ встановлене усередині термостата. Доскладу термостата входять нагрівач 6 і температурний датчик 5. Роботою приладу управляє мікропроцесор 17, який виконує наступні функції:

- регулює напругу живлення НВЧ генератора 3 шляхом зміни коефіцієнта передачі підсилювача 8;

- за допомогою цифро-аналогового перетворювача (ЦАП) 14 і підсилювача 9 формує пилкоподібну напругу перебудови, що подається на варактор 4;

- управляє роботою аналого-цифрового перетворювача (АЦП) 15. На АЦП поступають сигнали з температурного датчика і сигнал зі змішувача, посилений підсилювачами 7 і 13 і відфільтрований фільтром 10;

- управляє коефіцієнтом передачі підсилювача 13 залежно від амплітуди прийнятого сигналу;

- вимірює температуру приемо-передающего модуля і управляє роботою термостата;

- обчислює дальність до об'єкту за результатами спектральної обробки сигналу, здійснює селекцію перешкод і видає результат на ЦАП 14;

- по каналу RS-485 РДУ обмінюється даними із зовнішнім комп'ютером. Приймач 18 перетворить цифрові вихідні сигнали для передачі на великі відстані.

Рис. 66. Структурна схема радіолокаційного датчика РДУ-Х2

Цифро-аналоговий перетворювач 14 видає напругу, пропорційну дальності до вимірюваного об'єкту. Ця напруга перетвориться у вихідний сигнал для подання на вторинний реєструвальний прилад.

Вузол перетворення напруги в струм може настроюватися надіапазони вихідного струму: 0...5 мА, 0...20 мА, 4...20 мА.

За допомогою 8-ми розрядного датчика коду 16 задається індивідуальний номер приладу і вибираються різні варіанти робочої програми з переліку програм, що зберігаються в пам'яті процесора, наприклад, встановлюється робочий діапазон рівнів, вводиться поправка до робочої характеристики і так далі.

РДУ-Х2 виконаний в моноблочному виконанні сенсорною і вимірювально-обчислювальною частин з виносним блоком живлення. Міра захисту – IP56 по ГОСТ 14256-80. Допустимий тиск довкілля до 0,1 МПа. Кліматичне виконання – У-1 (помірний клімат, експлуатація на відкритому повітрі) по ГОСТ 15150-69.

Габаритні і приєднувальні розміри РДУ-Х2 приведені на рис. 67. Основним силовим елементом РДУ-Х2 є рупорна антена. На антені встановлюється ППУ і основа для кріплення друкарської плати. На основу одягається циліндричний ковпак. На зрізі (апертурі) антени за допомогою кріпильного фланця встановлюється фторопластова лінза, що служить для захисту НВЧ апаратура від попадання пилу і вологи. Сферична форма зовнішньої поверхні лінзи забезпечує додаткове фокусування радіопроменя.

Рис. 67. Габаритні приєднувальні розміри РДУ-Х2

Основні технічні характеристики РДУ:

- діаметр апертури прийомо-передаючої антени, мм 100

- ширина діаграми спрямованності антени, град 6

- частота випромінювання радіосигналу, ГГц 35...38

- максимальний діапазон вимірюваних відстаней, м 30

- мінімальна зона нечутливості, м 1

- погрішність виміру (по рівній гладкій поверхні),м ± 0,05

- споживана потужність (не більше), Вт 30

- потужність випромінювання (не більше), мВт 20

- маса сенсорного блоку (не більше), кг 2,5

Міцність і вібростійкість РДУ-Х2 визначена в результаті його випробувань при дії протягом 30 хв механічних чинників з синусоїдальною вібрацією при частоті 25 Гц і віброприскоренням 5 м/с2.

Рівень щільності потоку випромінювання, згідно з даними Державної санітарно-епідеміологічної експертизи, не перевищує 2,5 мкВт/см2, що визначає безпеку використання РДУ-Х2 для персоналу.

Індивідуальне регулювання радіолокаційних вимірювачів повинне забезпечувати налаштування наступних параметрів його функціонування:

- індивідуального номера вимірника 0…31

- робочого діапазону вимірюваних відстаней, м 10…30

- величини зони не чутливості, м 1....2

- діапазон зміни струмового сигналу, мА 0…20

- постійною часу зміни струмового сигналу, с 0…60

- поріг чутливості, дБ 10...20

- мінімальної (робочою) температури НВЧ модуля, оС 20...50

- граничної температури НВЧ модуля, оС 50…60

а також ініціалізація функцій: «Включення нагріву НВЧ модуля», «Запис налаштування РДУ в постійну пам'ять», «Включення передачі RS-сигналу».

Зміна цих параметрів і реалізація дій здійснюються за допомогою движкового перемикача, що дозволяє адаптувати РДУ-Х2 до умов його застосування.

Можливість контролю функціонування РДУ-Х2 забезпечується автоматичним постійним контролем наступних параметрів: положення ключів налаштування движкового перемикача, поточної температури НВЧ модуля, стосунки сигнал/шум в спектрі, величини вихідного струму, свідчень відстані до поверхні шихтових матеріалів.

Режим роботи РДУ-Х2 – безперервний цілодобовий з коротко- тимчасовими зупинками для профілактичного огляду за місцем установки.

Для програмно-алгоритмічної обробки інформації радіолокації використовуються наступні вихідні сигнали.

Цифровий сигнал (основний) послідовного інтерфейсу RS-485 для визначення відстані до вимірюваної поверхні, налаштування параметрів роботи РДУ-Х2 з метою наладки і контролю його роботи в складних умовах функціонування за місцем установки. Швидкість передачі даних – 9600 бод.

Аналоговий резервний постійного струму в діапазоні 0...20 мА. Передбачені два піддіапазони зміни цього сигналу: основний – 4...20 мА, для визначення відстані до поверхні(згідно индивідуальному градуюванню РДУ-Х2), і діагностичний – 0...4 мА, що сигналізує про автоматичне відключення РДУ-Х2 при перевищенні допустимої температури (60 °С) в його внутрішній порожнині.

Аналоговий контрольний змінного струму напругою до 5В, для контролю функціонування РДУ-Х2. Цей різницевий сигнал представляє низькочастотну (до 45 кГц) огинаючу биття, випромінюючого і відбитого радіосигналів, отриманих в результаті їх змішування. Частота цього сигналу пропорційна величині відстані до відзеркалювальної поверхні шихти, а його амплітуда – інтенсивності відображення радіосигналу.

РДУ-Х2 працює в імпульсному режимі. Час одного циклу виміру – до 0,2 с. При ініціації цифрового інтерфейсу RS-485 періодичність обміну інформацією з комп'ютером складає біля однієї секунди. Дальність передачі аналогових вихідних сигналів до 200 м, цифрового – до 500 м. Живлення РДУ-Х2 здійснюється постійним електричним струмом величиною до 1,5 А напругою 24 В.

Кабельна лінія живлення і зв'язку кожного РДУ-Х2 під'єднується за допомогою спеціального роз'єму. Число жил – не менше семи з поперечним перерізом кожній не менше 1 мм2. Розводка кабельної лінії (а) від блоку живлення і зв'язку РДУ-Х2 з АСУ і цоколівка відповідного штекерного роз'єму (б) приведені на рис. 68.

Рис. 68. Кабельна лінія (а) від блоку живлення і зв'язку РДУ-Х2

і цоколівка штекерного роз'єму (б)

Важливою особливістю цього рівнеміра є можливість зміни чуттєвості і постійною часу свідчень системи в інтервалі від декількох секунд до однієї хвилини. При малому значенні постійної часу відбувається швидка зміна свідчень рівня в контрольованій зоні. При великих значеннях система усереднює (згладжує) швидкопротікаючі зміни рівня, нівелюючи при цьому вплив короткочасних перешкод (викидів свідчень), які виникають, наприклад, із-за появи в зоні контролю робочих органів агрегатів, сплесків розплаву і інших подібних причин. В результаті раціональний вибір постійної часу підвищує завадозахищеність системи і якість вимірів.

Визначення профілю по восьми виміряних точках можна робити одним з трьох способів: кусочно-лінійною інтерполяцією; апроксимацією поліномом високого ступеню; інтерполяцією згладжуючими сплайн-функциями. У першому, найпростішому з точки зору реалізації, випадку відмінність результатів згладжування не перевищує допустимої погрішності 0,2 м.

Для зменшення числа радарів можна застосувати шестипроменеве зондування діаметру печі. Погрішність виміру профілю при цьому зростає в 1,5 рази в порівнянні з варіантом восьмимилучового зондування.

Аналіз варіантів трьох- і чотирипроменевого зондування по діаметру печі показав різке зростання погрішності виміру профілю (від 0,36 до 0,54 м) при будь-яких спробах апроксимації, або згладжування точок профілю, що свідчить про втрату інформативності.

Застосування безконусного завантажувального пристрою (БЗУ) з лотковим розподільником шихти значно розширює можливості управління розподілом шихтових матеріалів в доменній печі і, одночасно, забезпечує значно менш обмежені умови для розміщення напрямів радіолокаційних зондів в підколошниковому просторі ДП. Наприклад, розподільний лоток БЗУ ДП № 9 КГ ГМК «Криворіжсталь» об'ємом 5000 м3 є зварна металоконструкція жолобчастої форми завдовжки 4,5 м і шириною 1,2 м. Лоток обертається з частотою 7,8 об/хв.

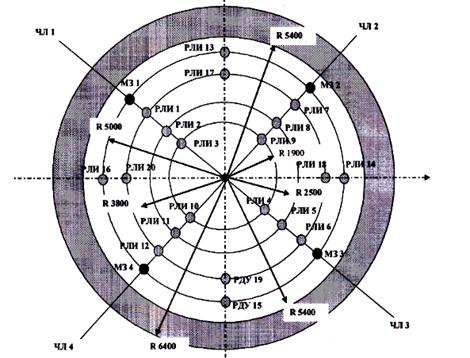

Система виміру профілю поверхні засипу повинна забезпечити інформацію про рівень засипу в периферійній, проміжній і осьовій зонах колошника. Крім того, при виборі місць установки радарів необхідно передбачити можливість оцінки окружного розподілу шихти. З урахуванням конструктивних і технологічних особливостей розташування устаткування завантажувального пристрою, а також габаритних розмірів колошника (діаметр близько 11 м), визначення профілю поверхні засипу шихти забезпечується багатопозиційним виміром відстані до поверхні засипу, яке реалізується 20-а радарами (рис. 69).

Рис. 69. Розміщення радіолокаційних рівнемірів РДУ-Х2 на колошнику ДП-9

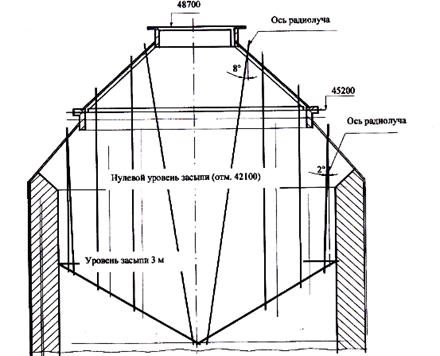

Для визначення профілю засипу по двох взаємно перпендикулярним діаметрам на додаток до двох механічних зондів в кожному з двох вертикальних перерізів печі встановлюються по шість радарів. При цьому радіопромені чотирьох радарів, встановлених на відстані 1,9 м від осі печі, спрямовані під кутом 8 градусів в центр печі; радіопромені ще чотирьох радарів, встановлених на відстані 2,5 м і 3,8 м від осі печі, паралельні осі печі (рис. 70).

Рис. 70. Напрями зондування поверхні засипу шихти по діаметру колошника ДП-9

З метою визначення окружної нерівномірності засипу додатково встановлюються вісім радарів на радіусах, розташованих під 45° до вказаних вище діаметрів печі. При цьому точки прив'язки чотирьох радарів розташовані на куполі ДП-9 на одному рівні і одному радіусі з механічними зондами. Для відвертання можливого торкання радіопроменями поверхні футерування передбачено відхилення осей радарів, розміщених на периферії, на кут 2° у напрямку до осі печі.

Відстань місця установки радарів Но радіусу від осі ДП № 9 вибрано виходячи з рівномірного покриття радіопроменями поверхні засипу на кожному діаметрі (див. рис. 69). Як показали наші дослідження, завдяки імпульсно-короткочасному режиму роботи радарів, відсутня суперпозиція частотно-модульованих радіосигналів, використовуваних для зондування поверхні засипу.

|

|

Дата добавления: 2014-12-07; Просмотров: 805; Нарушение авторских прав?; Мы поможем в написании вашей работы!