КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Автоматизація процесів системи шихтоподачі 1 страница

Характерною особливістю доменного виробництва є переробка значних потоків шихтових матеріалів. При цьому для правильного управління ходом технологічних процесів і їх автоматизації необхідно вірно зважувати компоненти шихти.

Нині до техніки змішування у нас в країні і за кордоном пред'являються наступні вимоги: можливість зважування матеріалів в потоці, висока швидкодія і точність, можливість дистанційної передачі свідчень. На більшості вітчизняних металургійних підприємств облік матеріалів, що поступають в залізничних вагонах на шихтовий двір доменного цеху, а також до стаціонарних шихтових бункерів здійснюється подвійними вагонними вагами або вагами для поосного зважування залізничних складів в русі, встановлених на під'їзних шляхах комбінату.

З шихтового двору матеріали спрямовуються до стаціонарних бункерів в транспортерах. Кокс зважується при відправці з коксохімічного заводу на вагонних вагах. У разі розташування коксохімічного заводу в районі металургійного комбінату кокс доцільно подавати стрічковим конвеєром, а зважувати його конвеєрними вагами. Вагове устаткування шихтоподачі забезпечує стабілізацію заданого режиму шихтовки і завантаження в піч за заданою програмою. Доменні печі корисним об'ємом > 3000 м оснащені сучасними конвеєрними системами шихтоподачі з автоматичними електронно-тензометричими весодозуючими пристроями з коректорами. Облік рідкого чавуну робиться на вагонних вагах 250, 400 або 600 т. Ці ваги експлуатуються в тяжких умовах і зазвичай втрачають метрологічні якості менш ніж за рік. Облік чавуну, що поступає на склад, робиться на подвійних вагонних вагах або вагах типу 4183Л200, встановлених між розливним відділенням і зведенням холодного чавуну доменного цеху.

Сучасне доменне виробництво потребує розробки і впровадження швидкодіючих і надійних систем зважування великих мас в потоці, що характеризуються малою чутливістю їх датчиків до важких умов експлуатації, простотою конструкції і умов обслуговування, лінійністю вихідних характеристик і зручністю введення інформації в АСУТП. Таким вимогам задовольняють ричажно-тензомегричні (гібридні) електронотензометричні ваги на тензодатчиках, що отримали широке поширення і виміри, що мають інструментальну погрішність ±(0,05 – 0,1)%. Побудовані на базі таких тензодатчиків системи зважувань і позування доменної сировини в русі забезпечують сумарну потребу контролю ± (0,2 - 0,5) %.

До недавнього часу в доменному виробництві для зважування компонентів шихти застосовувалися тільки механічні вагові системи, включаючі грузоприйомний і передатний важелі, підвіски, голівку циферблату і реєструвальний прилад.

Зважаючи на малу швидкодію і недостатню точність механічних вагових систем на доменних печах отримали розповсюдження електронні тензометричні ваги, що дозволяють оперативно реєcтpувати масу і плавно її коригувати.

Застосування такого роду вагів в силу їх безінерційності дозволило розв'язати проблему автоматичного зважування компонентів шихти в процесі завантаження матеріалів в доменну піч.

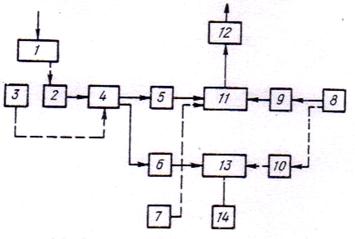

Принцип роботи тензометричних вагів грунтований на перетворенні сили тяжіння зважуваного вантажу в електричний сигнал, пропорційний величині маси матеріалу. Структурна схема ваговимірювального обладнання конструкції ОКБ СІМ, встановленого на доменній печі № 4 ЧерМЗ, представлена на рис. 92. В якості датчика маси в цих пристроях використовуються тензометричні дротяні перетворювачі, що наклеюються на пружні опорні елементи вагової воронки і змінюють свій опір при деформації пружних елементів під дією завантажуваного матеріалу.

Рис. 92. Структурна схема ваговимірювального обладнання ОКБ СІМ

Сигнал з датчика 1 поступає у вимірювальну схему 2, що представляє собою комбінацію чотирьох плечих мостів, за допомогою яких виробляється вихідний сигнал у формі напруги розбалансу схеми U0. Цей сигнал поступає далі в автокомпенсатор, побудований на базі типового електронного автоматичного моста і включаючий підсилювач 3, електродвигун стежачої системи 4 і ланка зворотного зв'язку 5. Автокомпенсатор видає сигнал у вигляді кута повороту вихідного валу φ, компенсуючого напругу розбалансу U0. Автокомпенcaтop забезпечений стрілочним індикатором з самописцем, що дозволяє фіксувати масу дози на добових дискових діаграмах. Установка дози шихти, контроль за її масою і коригування маси порожньої воронки («нуля маси») здійснюється машиністом шихтоподачі.

Електронна схема тензометричних вагів включає також феродинамічні перетворювачі 6, 7, пов'язані з вихідним валом автокомпенсатора і перетворюючі кута повороту в пропорційні йому сигнали, які відповідно подаються в систему автоматичного дозування і збору інформації.

Порівняння показників роботи електронних тензометричих вагів доменної печі ЧерМЗ і важільних вагів, встановлених на одній з печей КМЗ, дозволило визначити, що при роботі важільних вагів спостерігаються великі коливання маси, чим при роботі тензометричих. Так, максимальні недоважування і переважування матеріалів на тензометричих вагах склали відповідно до 1,7 і 2,5%, тоді як на важільних вагах ці величини були рівні 4,5 і 5,5%.

Проведені Уральським політехнічним інститутом дослідження динаміки падіння потоку шихтових матеріалів у вагову воронку, обладнану тензометричим пристроєм, показали, що постійна складова сигналу від тиску, що створюється цим потоком, повністю є присутньою у вихідному сигналі автокомпенсатора, викликаючи динамічну помилку виміру маси, спрямовану у бік його завищення. В той же час цей тиск практично дорівнює масі стовпа шихти, який в момент відсічення (чи у будь-який інший момент) знаходиться в повітрі і неминуче потрапляє у вагову воронку. Тому вказана динамічна помилка компенсується природним чином і не потребує корекції.

Дослідженнями також встановлено, що середня погрішність набору доз шихти знаходиться в межах допуску (± 0,5 %).

Нині на одній з доменних печей ЗСМЗ введена в експлуатацію нова ваговимірювальна система без автокомпенсатора (розроблена ОКБ CHM). Іншим шляхом удосконаленням існуючої системи є перехід до швидкодіючих автокомпенсаторів, які дозволять підвищення продуктивності вагових воронок поєднувати зі зменшенням динамічної помилки системи. Для точнішого дозування матеріалів застосовується двоступінчате подання їх у вагові воронки спочатку на великій, а у кінці подання на меншій швидкості. Проте це не забезпечує необхідної точності зважування. Так, в звичайних умоваx мінімальна різниця в масі коксу на кожного скіп без урахування неточностей вагового механізму складає 10 – 25 кг.

В силу цього підвищення точності може бути забезпечене автоматичним коригуванням програмної дози матеріалу в подальшому зважуванні за результатами попереднього. В цьому випадку загальна вагова погрішність будь-якого числа зважувань буде не більше погрішності одного зважування без урахування погрішності приладу вагового механізму і автоматичного коректора.

Для коригування маси коксу в процесі зважувань необхідно фіксувати задану за програмою масу і фактичну масу матеріалу (у ваговому бункері), а також визначати помилку (різницю) між програмою і завантаженою масою матеріалу. При цьому у разі перебору матеріалу необхідно зменшити програму на величину помилки, а у разі недобору – збільшити. Вказані операції виконуються автоматичним коректором коксових вагів.

Представляє інтерес одна з останніх систем зважування матеріалів на доменній печі № 9 КМЗ, що складається з 18 локальних облаштувань вагового позування компонентів шихти. Кожен пристрій включає (рис. 93) вагову воронку 1, основні 2 і резервні 3 тeнзoрезисторні датчики ТД, електротензометричні ваги (KCТ) 4, вихідні частотні датчики (ПГ1, ПГ2, ПГ3) 5, 6. 7, шкальний задатчик дози (2ДЗП) 8, вихідні датчики задатчика дози (ПГ4 і ПГ5) 9 і 10, приладу порівняння сигналів вихідних датчиків (ПМCC) 11, блоку управління грохотами (БУ) 12, блоку цифрової індикації маси дози (БЦИ) 13 і щитового цифрового індикатора (ЦИ) 14.

Рис. 93. Структурна схема облаштування вагового дозування

Зважування матеріалу, завантажуваного грохотами у вагову воронку, здійснюється електротензометричими вагами за допомогою трьох тензористорних датчиків, на які спирається вагова воронка, і вторинного показуючого приладу 4. Маса дози матеріалу визначається установкою завдання шкальним задатчиком дози 8.

Свідчення маси завантажуваного матеріалу перетворюються вторинним приладом 4 у частотний сигнал за допомогою вихідних датчиків 5 – 7. Маса дози, встановлена задатчиком 8 у вигляді частотного сигналу, порівнюється з сигналом вихідного датчика. Прилад порівняння 11 фіксує попередню і остаточну готовність дози і видає сигнал на відключення грохотів з інтервалом часу, рівний заданому упередженню дози. Свідчення маси набраної дози дублюються щитовими цифровими індикаторами на центральному пульті управління печі. Висока надійність технічних засобів системи забезпечується подвійним резервуванням.

Паспортна точність зважування дози матеріалів визначається потребою електротензометричних вагів (± 0,5%), вихідного датчика ПГ-KCT (± 1%) і вихідного датчика ПГ-2ДЗП (± 1%).

Дослідженнями було визначено, що при розвантаженні матеріалу з вагових воронок спостерігається відхід нульового налаштування показуючих приладів електротензометричних вагів в межах ± 3% від верхнього межі виміру. Це призводить до неточного набору дози на величину відходу нуля, оскільки структура пристрою визначає величину набору дози по рівню сигналу вихідного датчика KCТ, жорстко пов'язаного із стрілкою приладу.

При постійній структурі матеріалу стабільність свідчення КСТ після кожного наповнення вагової воронки не гірша за клас точності приладу, що, проте, не може служити доказом дотримання паспортної точності зважування. При розвантаженні (наприклад руди) спостерігається поступове відхилення стрілки КСГ від нульового значення до ± 3% Таким чином, помилка зважування може досягати такої ж величини.

Істотний вплив на точність набору дози роблять динамічні процеси напруги воронок. При підході величини набраної дози до зони упередження грохот, що відключається, проходячи через резонансну точку, збурює вагову воронку, створюючи космічні навантаження на датчики. Ці навантаження, відпрацьовувані КСГ, призводять до спрацьовування ПМСС з помилкою, рівною коефіцієнту динамічності системи.

Необхідно також відмітити, що дублююча цифрова індикація маси відпрацьованої дози не відповідає технологічним вимогам управління системою базування. Завдання дози робиться по шкальному задатчику з перетворенням величини завдання дози в частотному виді з параллаксологическою помилкою. Разом з цим мале передатне відношення редуктора шкального задатчика не дозволяє точно встановити величину заданої дози. Високий клас цифрового індикатора БЩХ не використовується для виконання функцій установки завдання в цифровому виді.

Крім того, в результаті досліджень було визначено, що ступінчаста корекція величини динамічної помилки не дозволяє повною мірою скоректувати точний набір дози із-за впливу величини упередження дози на якість корекції і навпаки.

Щоб виключити динамічну погрішність, потрібне облаштування динамічної компенсації. Для цієї мети можна використати резервні тензорезисторні датчики ТД в якості акселерометров в ланцюзі зворотного зв'язку стежачої системи електротензометричних вагів. Крім того, необхідно замість наявних ступінчастих коректорів ПМCC встановити облаштування плавної корекції ПГЗ.

Однією з найважливіших умов реалізації нових технічних рішень в доменному процесі є постійність складу і властивостей сировини, що зрештою визначає ритмічну роботу доменних агрегатів і якість чавуну. У зв'язку з цим останніми роками у нас в країні і в зарубіжжі знаходять широке поширення цифрові системи дозування.

Однією з перших такого роду систем в нашій країні є цифрова система контролю маси і управління копіюванням шихтових матеріалів, працююча на одній з печей ЗСМ3.

Система здійснює дозування компонентів шихти відповідно до встановленого завдання, видає цифрову інформацію про завантаження вагових воронок, реєструє завантаження шихтових матеріалів і видає підсумкову інформацію на друк. Відповідно до послідовності роботи цієї системи сигнали з тензодатчиків поступають в цифрові вагові прилади, які за допомогою перетворювачів стежачого типу перетворять напругу змінного струму в код. Перед зважуванням здійснюється корекція нуля шкали вагових приладів, компенсується сигнал, що відповідає масі, залишаючогося у ваговій воронці після попереднього зважування, матеріалу, а також сигнал унаслідок розбалансу моста тензодатчиків. У міру завантаження вагової воронки шихтою ваговий прилад безперервно стежить за масою матеріалу і порівнює його кодований сигнал з кодом завдання.

Необхідно відмітити, що значення доз компонентів шихти задаються за допомогою перемикачів, розташованих у блоці установки доз. Одночасно з установкою в цифровій формі дози з точністю до одиници дискретності по цьому компоненту задається упередження дози.

У момент збігу кодів по упередженню дози прилад виробляє команду на упередження, що є визначальною умовою для зниження продуктивності механізмів, що здійснюють завантаження вагової воронки. Надалі при збігу коду маси шихти з кодом завдання дози подається команда на припинення завантаження.

При розвантаженні вагової воронки інформація про масу матеріалу записується в оперативний пристрій, що запам'ятовує, а по сигналах наявності матеріалу в скіпі і руху скіпа передається в пристрій реєстрації. Цей пристрій за допомогою реєструвальної машинки виводить на друк у буквеному виді масу завантаженого в скіп матеріалу, найменування компонента і сторони завантаження. Після закінчення реєстрації пристрій, що підсумовує, робить підрахунок сумарної маси матеріалу цього скіпа і матеріалу, завантаженого з початку зміни, які по вимозі або у кінці зміни виводяться на друк.

Система дозволяє підвищити якість контролю і управління транспортерним завантаженням шихтових матеріалів на діючих печах. За даними авторів, погрішність зважування і реєстрації маси шихти при використанні цієї системи не більше ± 0,2% від верхньої межі шкали.

Освоєні вітчизняною промисловістю нові високоточні цифрові прилади Ф4231, Ф4232 і Ф4233 дозволили створити і впровадити на ряду потужних доменних печей на базі МННИ-ЕОМ і мікропроцесорів надійні системи зважування і вагового позування шихтових матеріалів і продукції. У ряді цих систем на нижньому рівні застосований розроблений НВО «Черметавтоматика» цифровий автоматичний дозатор (ЦАД), що складається з аналого-цифрового перетворювача і дозуючого пристрою. Нині спеціалізована в області систем автоматичного позування галузева організація ОПКБ НВО «Черметавтоматика» реалізує програму послідовного оснащення вітчизняних доменних печей ефективними системами.

Для цього розроблений пристрій вагового дозування шихтових матеріалів типу УВС-7601, що є вимірювально-управляючим цифровим комплексом зі вбудованим мікропроцесором. Пристрій забезпечує порційне копіювання шихтових матеріалів по восьми вагових воронках з поспішністю не вище ніж 0,15 % і корекцією помилково попереднього завантаження шляхом видачі сигналів, що управляють, «Нуль маси», «Упередження», «Доза», «Перевантаження». При дозуванні коксу виконується автоматичне додаткове коригування дози по поточній вологості матеріалу. Пристрій перетворює аналогові сигнали тензодатчиків в цифровий код і видає управляючі сигнали в схеми управління приводами механізмів завантаження доменних печей. Такими пристроями оснащені ряд доменних печей ММК, Орско-Халиловского металургійного комбінату (ОХМК), КарМК та інші. Застосування облаштування дозування забезпечує зниження витрати коксу на 3 – 4 кг/т чавуну, приріст продуктивності печі і підвищення якості чавуну.

Для автоматичного управління порційним дозуванням коксу при завантаженні в доменну піч розроблений новий комплекс КДК-7613 натомість раніше випускався СДК–7247. Всього для доменних печей випущено більше 56 комплектів. Ними оснащений ряд доменних печей ММК, КМК, НЛМК, КарМК, комбінатів «Криворіжсталь», «Запоріжсталь», «Азовсталь», ім. Дзержинского та ін. Дозування коксу в комплексі КДК-7613 виконується по заданій дозі, скоректованій з урахуванням поточної і базової вологості, помилок позування попереднього циклу і маси тари. Виконується також інтегральний облік вологого коксу, числа завантажень у вагову воронку і візуальне відображення на цифровому індикаторі поточної інформації. Комплекс може застосовуватися для управління дозуванням інших шихтових матеріалів при однокомпонентному завантаженні в дві вагові воронки масою до 60 т кожна. Застосування комплексу забезпечує економію коксу в середньому на 0,5 %, приріст продуктивності печі і поліпшення якості чавуну, що виплавляється.

Вітчизняною промисловістю (МНПО «Вимірник») розроблена нова ваговимірювальна техніка із застосуванням МІКРОЕОМ, включаючи дозатори ВД 4011 з поліпшеними характеристиками і ваги 1959 МС-200В і 1991 МС-300В для зважування залізничних складів під час руху.

На зарубіжних доменних печах отримали широке поширення аналогічні автоматичні засоби дозування і зважування шихтових матеріалів підвищеної точності і надійності на тензо- і магнітопружних датчиках із застосуванням вбудованих МІКРОЕОМ і контроллером. Найбільше поширення отримали уніфіковані зважуючі комплекси фірм «Karl Schenk» (ФРН) і дозуючі «Philips» (Нідерланди), «АSЕА» (Швеція) та інші, у тому числі конвеєрні ваги для безперервного зважування в потоці шихтових матеріалів, що транспортуються, продуктивністю до 10000 т/год при погрішності датчиків ±(0,02 – 0,1)%, статичної погрішності вагів ±0,1% і динамічній робочій сумарній погрішності ±(0,5–1)%. Усі промислові ваги оснащують вбудованими мікропроцесорами і автоматичними облаштуваннями самоперевірки.

На доменній печі № 9 об'ємом 5000 м3 впроваджена радарна система «Бункер» для контролю і сигналізації рівнів шихтових матеріалів в великогабаритних бункерах, за допомогою яких забезпечує контроль запасу шихти у витратних бункерах шихтоподачі і автоматичну видачу сигналів в схеми управління електроприводом механізмів завантаження і вивантаження шихти. Впроваджені також датчики ШИХТА для визначення виду шихтових матеріалів на конвеєрах (руда – кокс) і засобу автоматичного контролю з колірною індикацією виду і розташування порцій матеріалів на похилому конвеєрі і подання їх в завантажувальні пристрій. Впроваджені рівнеміри типу НИУР-1 для контролю сигналізації досягнення заданого рівня гранульованого шлаку у бункерах-відстійниках установок при доменній грануляції.

Автоматичне завантаження доменної печі забезпечує послідовну роботу устаткування відповідно до умов технологічного процесу при дотриманні заданого режиму набору доз коксу і рудної частини шихти. Послідовність в роботі механізмів забезпечується за допомогою різних блокувальних схем, якого умовно можна розділити на програмні, робочі і запобіжні. Програмні блокування регулюють, наприклад, порядок і черговість завантаження рудних, коксових скіпів і так далі, робітники призначені для автоматичного включення механізмів відповідно до заданої програми завантаження печі, а запобіжні – для контролю за виконанням цієї програми, заборони завантаження матеріалів в скіп, якщо він не знаходиться в скіповій ямі і тому подібне. Основним вузлом блокувальних схем є командоконтролер програми (ККП), який відповідно до програми, роботаючою за допомогою перемикачів на набірному полі пульта управління, видає команди (рис. 94) на завантаження того або іншого матеріалу і регулює порядок роботи скіпів. Окрім цього, за допомогою ККП здійснюється автоматичне вантаження додаткових внепрограмних скіпів, а також перегін порожніх скіпів.

У зв'язку з необхідністю зміни в процесі роботи доменної печі програми завантаження з відповідним чергуванням окремих програм автоматичних систем шихтоподачі передбачає не лише чергування скіпів в одному поданні, але і різних подань, що здійснюються за допомогою командоконтролера циклу (ККЦ). Набір чергування подань здійснюється перемикачами на набірному полі пульта управління, електрично також пов'язаного з ККЦ.

Рис. 94. Технологічні функції, що виконуються за допомогою станції командоконтролерів подань і циклів при роботі системи шихтоподачі

З метою автоматизації набору програм запорізькою філією Інституту автоматики було розроблено пристрій, який дозволяє автоматично перемикати всілякі програми подань для циклів, передбачених діючою схемою. Перехід від однієї системи завантаження на іншу здійснюється по сигналу, що поступає з обчислювального пристрою, який по заданому алгоритму виробляє оптимальний режим завантаження.

Схема передбачає установку вручну і фіксацію дванадцяти різних програм подань і дванадцяти програм циклів. Включення будь-якої програми можна здійснити вручну або автоматично по сигналу від системи регулювання. При необхідності зміни системи завантаження вручну подається сигнал скидання натисненням кнопки. Встановлена до цього моменту програма відключається і натисненням кнопок обчислювального пристрою встановлюється нова система завантаження.

Необхідно відмітити, що для кожного із заводів число програм, що набирають дози, може відрізнятися один від одного. Так, на ЗСМЗ програма якісного набору включає цикл з 24 подань. На НЛМЗ чотири програми, що чергуються через 20 подань циклу, а на ЧерМЗ подання матеріалів від бункерів до рудної вагової воронки здійснюється набором шести програм, що чергуються в часі і у будь-якій послідовності.

Командоконтролери подань і циклів мають аналогічні пристрої – кулачкові, що обертаються, командоапарати типу КА-4289, кожен з яких розрахований на 24 контактні ланцюги і 12 фіксованих положень. Привід командоконтролерів здійснюється через редуктор від електродвигуна постійного струму з послідовним збудженням типу ПН-5 потужністю 0,38 кВт. Імпульс на поворот командоконтролера програми подається від головного підйомника (ГП) з приходам скіпа (правого або лівого) до скіпової ями.

В силу специфічних причин, що полягають в необхідності регулювання швидкості скіпів в межах 1 – 8 м/с і плавної її зміни на початку і кінці шляху, а також у вимозі постійності швидкості під час руху, що встановився, електропровід ГП виконується по системі Г – Д.

З метою забезпечення надійності в роботі ГП, лебідки сучасних підйомників обладналися двома електродвигунами, що дозволяє двигуном сумарної потужності, а отже, скоротити час розгону і гальмування. Однодвигуновий режим роботи є аварійним і застосовується тільки при виході з ладу одного з електродвигунів.

При дводвигуновому режимі швидкість підйому скіпів досягається при номінальній напрузі генератора і ослабленому полі електродвигуна. При однодвигуновому режимі нормальна продуктивність забезпечується за рахунок зменшення напруги генератора і збереження повного магнітного потоку електродвигуна.

З метою автоматичної фіксації точних зупинок в крайніх положеннях шляху і утримання лебідки в нерухомому стані при аварійних зупинках ГП обладнаний двома швидкодіючими коротко-ходовими гальмами типу колодки, встановленими на валах електродвигунів. Тягове зусилля котушок гальм близько 300 кгс. Необхідно відмітити, що робочі гальма призначені для остаточної зупинки скіпа, а уповільнення швидкості електродвигуна здійснюється динамічним гальмуванням.

Для попередження порушень нормальної роботи ГП і контролю швидкості скіпа лебідки забезпечені відцентрованими регуляторами. У сучасних схемах електроприводів прийнятий ртутний відцентрований регулятор, принцип дії якого ґрунтований на зміні поверхневого рівня ртуті при різних швидкостях обертання посудини.

Обертання посудин з ртуттю відцентрового регулятора здійснюється через передатні механізми від валу барабана лебідки. З метою аварійного відключення електродвигунів головного підйомника у разі послаблення (провисання) каната під середньою частиною барабана з обох його сторін встановлені вимикачі слабкого місця контактного типу. При послабленні канат, змотуючись з барабана, лягає на поперечний ричаг вимикача і приводить його в дію, замикаючи ланцюги гальмування і зупинки електродвигунів.

Для автоматичного управління швидкістю і зупинкою лебідки ГП у функції шляху, пройденого скіпом, а також для спільної рабати з іншими механізмами системи шихтоподачі і завантаження печі на лебідці встановлені два путніх кулачкових командоапарату типу КА-4188-3, кінематично пов'язаних з валом барабана.

Кожен шляховий вимикач розрахований на 24 електричні ланцюги. В процесі роботи ГП включаючи і відключаючи кнопки командоапаратів впливають на контактну систему і, відповідно, замикають або розмикають ланцюги управління скіповою лебідкою.

Відповідно до опису схеми управління ГП, послідовність роботи якої детально викладена у ряді джерел, управління реверсом, пуском, зупинкою і швидкістю електродвигуна здійснюється зміною сили струму збудження генератора. Це досягається поданням на шини збудження і управління постійного струму напруги 220 В і включенням відповідно до заданого режиму певних рубильників і перемикачів в потрібне положення.

При пуску електродвигунів скіпової лебідки підключення обмотки збудження генератора до напруги мережі здійснюється за допомогою контакторів напрямку. В цьому випадку для зниження пускових струмів двигунів в ланцюг порушення генератора включається додатковий опір, який виводиться ступенями в процесі пуску.

Контактори напрямки управляються через ряд проміжних контакторів і реле за сигналом від командоапарата машиніста вагон-ваг при підйомі скіпа з рудою. При автоматичному управлінні головним підйомом імпульс на пуск подається при підйомі агломерату контактами реле панелі завантаження агломерату, а при підйомі коксу – контактами, контакторів схеми завантаження коксу, які автоматично замикаються після наповнення скіпа матеріалом і закриття затворів вагових воронок. При багаторазовому перегоні порожніх скіпів сигнал на пуск електродвигунів надходить зі схеми ККП.

Пуск електродвигунів при наявності однієї з перерахованих сигналів відбудеться тільки при дотриманні програми завантаження печі, фіксації ККП навантаження в скіп матеріалу і відліку попереднього скіпа, також при наявності відповідного скіпа в скіповій ямі для навантаження.

Одним з вимог, що пред'являються до електроприводу доменного підйомника, є точна зупинка скіпа в кінцевому положенні. Місце зупинки скіпа залежить від величини вантажу, що піднімається і, таким чином, при підйомі важкого вантажу можливий недобіг, при підйомі легкого скіпа – перебіг. Для усунення цього недоліку відключення контакторів напряму здійснюється за допомогою контактів колійного вимикача в залежності від вантажу та режиму роботи електродвигунів (двох- або однодвігунний). При цьому режими роботи задаються установкою в відповідне положення рубильника в ланцюгах контакторів напрямку.

Уповільнення електродвигунів ДП при підході навантаженого скіпа до колошника здійснюється у функції шляху за допомогою відповідних контактів шляхових вимикачів. Перше уповільнення починається за 12 м до кінця шляху включенням через релейно-контакторною схему четвертого ступеню опору. Надалі з витримкою часу вводиться третя і частина другого ступеня, і далі з витримкою часу включається друга частина другого ступеня опору. Друге уповільнення електродвигунів починається за 2,75 м до кінця шляху, при цьому в ланцюг порушення генератора вводиться перший ступінь опору.

В кінці шляху посилюються електродинамічні гальмування, включаються робочі гальма і лебідка зупиняється.

Як і в інших схемах керування електроприводами механізмів, в даній схемі всі контакти приладів захисту включені в ланцюги контактора і реле захисту. При спрацьовуванні будь-якого захисту або аварійному відключенні ДП відбувається розмикання силового ланцюга і включення якорів електродвигунів на опір динамічного гальмування.

Релейно-контакторні засоби, вживані нині в системах управління ГП, із-за наявності в них рухливих деталей і контактів працюють недостатньо добре. У зв'язку з цим інститутом ВНИИЕлектропривід була розроблена автоматична система управління електроприводом ГП доменної печі з безконтактними логічними елементами, встановлена на одній з печей Макіївського металургійного заводу. У цій схемі для живлення обмоток збудження генератора електродвигунів і обмоток гальм застосовані статичні дросельні перетворювачі типу ПД-1,5 потужністю 2,4 кВт, які дозволяють формувати типові діаграми головного ланцюга, ланцюги гальм у збудження електродвигунів раціональніше, тобто без різких коливань і стрибків

Кінцеві положення скіпа фіксуються командоапаратом лебідки і логічними елементами, що готують схему до пуску.

Розгін здійснюється у функції часу за допомогою логічних елементів, напруга виходу яких відміняється за заданим оптимальним законом розгону.

Реверсування напруги генератора в даній схемі здійснюється безконтактно – вузлом реверсу приводу.

Уповільнення руху скіпів як і в інших схемах виконується у функції шляху за допомогою контактів командоапарата в ланцюзі обмоток управління логічних елементів, що становлять вузол прискорення і уповільнення. При цьому процес гальмування в результаті включення я відключення логічних елементів із затримкою часу здійснюється плавно, без різких коливань канатів.

Безконтактна логічна частина схеми працює таким чином. При збігу сигналів, фіксуючих наявність скіпа внизу, закриття затворів і відправку скіпа, вузлом кінцевих положень УКН подається сигнал у вузол управління полем збудження і уповільнення УПЗ на посилення поля збудження електродвигунів, а також у вузол реверсу приводу УРП на включення реверсивного елементу.

|

|

Дата добавления: 2014-12-07; Просмотров: 1279; Нарушение авторских прав?; Мы поможем в написании вашей работы!