КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Нанотехнология и датчики

|

|

|

|

Темы рефератов

1. Коллективное и индивидуальное начало в технике.

2. Многофункциональные датчики в военной датчики.

3. Датчики для определения запахов.

4. Магнитные трекеры.

5. Возможности датчиков запахов на основе МДП-транзисторов.

6. ПАВ-датчики.

7. Оптические волоконные сенсоры.

8. Датчики в биологии.

9. Бионика и ее задачи.

10. Зарубежные достижения в области многофункциональных датчиков.

Химия, биология, электроника, физика, механика – это те области, где находит и будет находить свое применение нанотехнология. С 70х годов ХХ века интегральную микросхему стали называть чипом. Учитывая закон Мура число элементов в чипе на единицу площади постоянно увеличивалось, расширялись функциональные возможности чипов. На базе чипов стали создаваться сверхмалогабаритные измерительные устройства и системы. Они являются прообразом экспресс лабораторий будущего.

Нанотехнология-это наука о способах и методах обработки нанообъектов. Слово «нано» в переводе с греческого языка означает «карлик», используется в качестве приставки к сложным словам, в частности для наименования единиц физических величин, например: нанометр, наночастица. Нанотехнология - это технология объектов размерами 10-7÷ 10-9 метра (атомы, молекулы). Она включает атомную сборку молекул, изучение их качеств, новые методы записи и считывания информации, локальную стимуляцию химических реакций на молекулярном уровне и другое.

Очевидно, что химические и биологические экспресс лаборатории будущего уменьшаются до очень малых размеров.(В литературе их называют лабораториями на чипе). Это позволит сделать анализы химических и биологичеких объектов более быстрыми и точными. Принцип действия лаборатории на чипе состоит в том, что она сортирует вещества с помощью ряда каналов диаметром в несколько десятков нанометров. На основе таких лабораторий можно создать простые эффективные и быстродействующие анализаторы крови.

|

|

|

Однако массовое изготовление открытых микрожидкостных систем сопряжено с определенными трудностями, основной из которых была геометрия каналов таких устройств.

Основа открытых микрожидкостных систем - сеть каналов, вытравленных на подложке кремния. Матрицы с открытыми каналами сравнительно легко делают с помощью фотолитографии. Ученым института имени Планка (Германия) и Калифорнийского университета (США) была разработана теория открытых нано и микрожидкостных структур. Применение этой теории в изготовлении лабораторий на чипе позволило наладить их массовый выпуск.

Основа теории расчета капилляров заключается в определении их геометрии в зависимости от смачиваемости транспортируемой по ним жидкости. Простейший вид геометрии капиллярных каналов микрожидкостных систем - прямоугольный. На нано и микроуровне жидкости ведут себя необычно. Дело в том, что в микро и наножидкостных системах важную роль играют капиллярные силы и силы поверхностного натяжения. Установлено, что наиболее сильные капиллярные силы образуются в канале, который имеет поперечное сечение в виде равнобедренной трапеции. Ученые определили, что зависимость капиллярных сил от угла наклона контактных поверхностей не согласовывается с классическим уравнением Юнга. Поэтому была разработана новая теория смачивания в наноразмерном диапазоне. По этой теории давление жидкости в открытом канале шириной 100 нм может достигать 15 атмосфер. Если же расширить канал до 1мм, то вступят в силу классические законы и давление упадет до тысячной доли атмосферы.

Одним из практических применений новой теории является изготовление открытых микрожидкостных систем с изменяющейся геометрией каналов. Так можно управлять их смачиваемостью и регулировать поток жидкости через них. Каналы можно сделать смачиваемыми только для определенного типа жидкости (выбрав нужный тип геометрии), что позволит сделать простые селекторные чипы.

|

|

|

Физики из университета Корнелла (США) сделали электромеханический резонатор нанометровых размеров, способный детектировать малые значения прикладываемой к нему силы. В качестве «рабочего органа» резонатора исследователи использовали нанотрубку, расположенную между двумя золотыми электродами. Размеры канавки, через которую протянута нанотрубка 1,5 мкм в длину и 500 нм в ширину.

Наноэлектромеханические системы такого типа могут быть полезными при конструировании различных ультрачувствительных массдетекторов и детекторов силы. В таких устройствах «рабочий орган» сенсора изменяет свое положение в зависимости от воздействия на него внешней силы. Углеродные нанотрубки - идеальные варианты для «рабочего органа» такого устройства, так как у них большая упругость. Это позволяет нанотрубке колебаться в широком диапазоне частот, а это, прежде всего, необходимо для квантово - механических устройств. Более того, нанотрубка может работать в качестве транзистора, что позволяет определить частоту ее колебаний и смещения относительно положения покоя. Это характеризует однослойную углеродную нанотрубку как универсальный детектор массы и силы. В детекторе используются нанотрубки диаметром 1-4 нм.

Развитие нанотехнологии, широкое внедрение ее достижений в науку, технику, производство, обеспечение качества продукции немыслимы без опережающего развития методов и средств измерений. Опережающее развитие метрологического обеспечения нанотехнологий и, в первую очередь, обеспечения единства линейных измерений в нано- и прилегающих к нему диапазонах – один из основных факторов успешного развития нанотехнологии. Главная задача метрологии – достижение такого состояния, при котором результаты измерений выражены в узаконенных единицах, а погрешности измерений известны с заданной вероятностью. С метрологией тесно связана стандартизация, одной из задач которой – стандартизация параметров и свойств материалов, объектов, в том числе и датчиков, элементов и структур нанотехнологий, подлежащих измерениям. При межотраслевом и междисциплинарном характере нанотехнологий – это непростая, последовательно решаемая задача. К этой же проблеме примыкает необходимость стандартизации терминов и определений в нанотехнологиях для обеспечения взаимопонимания различных групп исследователей в международном масштабе. Закономерное следствие этого – необходимость аттестованных и стандартизованных методик выполнения измерений, а также методик калибровки и поверки средств измерений, применяемых в нанотехнологиях.

|

|

|

Так как в данном учебном пособии рассматриваются датчики, то особое внимание следует уделить направлениям развития сенсорной техники.

Сенсоры – это фактически электрорадиоэлементы, то есть элементы электротехники и электроники. Электроника своим появлением обязана электротехнике. Особенно бурно электроника стала развиваться с второй половины XX века. Во второй половине XX века сменилось четыре поколения электронных устройств: электронные лампы, транзисторы, интегральные схемы с малой степенью интеграции, большие интегральные схемы (БИС). Размер структурного элемента уменьшился по крайней мере на шесть порядков. В начале 70-х годов американский инженер Гордон Мур заметил, что с каждым годом происходит удвоение транзисторов на единицу площади интегральной схемы. Это выполнялось в течении трех десятилетий. В первое десятилетие XXI века в производстве БИС достигнут технологический рубеж примерно 50 нм. В начале второго десятилетия в некоторых развитых странах этот рубеж продвинулся до 30 нм.

Ясно, что закон Мура не может долго выполняться и скоро наступит физический предел удвоению разрешающей способности методов литографии (основного технологического процесса производства микросхем). Но это не должно остановить рост производительности процессов обработки информации, так как появились новые направления развития электроники: молекулярная электроника и квантовый компьютинг, появились органические проводящие материалы, заменяющие традиционные полупроводниковые материалы. Сформировалось новое направление электроники – органическая электроника.

|

|

|

Становятся реальностью органические транзисторы и интегральные схемы, светодиоды, лазеры, сенсоры, и т.д., идет замена одних полупроводниковых материалов на другие с целью упрощения технологии производства и удешевления продукции. Упрощение технологии производства средств электроники связано с переходом к различным жидкофазным методам получения нано размерных и нано структурных материалов. Одно из преимуществ органической электроники – это гибкость и пластичность используемых материалов. Если классическая электроника основана на использовании жестких, хрупких структур, что определяется физическими свойствами неорганических материалов, то органические полупроводники–это гибкие и пластичные пленки. В качестве органических проводников p и n типов используются материалы, которые легко растворимы в органических растворителях. Растворители позволяют делать жидкие «чернила» из органических проводников и наносить их и методом печати на гибкие полимерные подложки. Метод печати позволяет структурировать органические полупроводники с микронным разрешением и создавать различные схемы и элементы, в том числе и сенсоры. Достоинства органических пленок, транзисторов, светодиодов, сенсоров и других элементов – их низкая стоимость.

Сенсоризация производственной деятельности, то есть замена органов чувств на датчики, должна рассматриваться в качестве третьей промышленной революции вслед за первыми двумя – машинно-энергетиче-ской и информационно-компьютерной.

Начало XXI века охарактеризовалось созданием нового направления в науке и технике – нанотехнологии. Нанотехнология, как термин, связана со свойствами систем, характерные размеры которых это порядок нанометров. Фактически это придел, до которого возможно дробление тела.

Д. И. Менделеев при построении периодического закона обращал внимание на принципиальное изменение поведения частиц при уменьшении размеров исследуемых образцов. Отдельные атомы при их взаимодействии дают возможность формирования кластеров, свойства которых оказываются совпадающими со свойствами атомов принципиально других элементов и при этом принципиально изменятся при добавлении кластеру еще одного атома. Это дает возможность при использовании атома одного элемента получать свойства ряда других элементов таблицы Д. И. Менделеева.

Полный набор возможностей применения нанотехнологий трудно оценить, но уже очевидно применение их в материаловедении, электронике, медицине. В числе разработок, результаты которых рассматриваются в ближайшие годы – электроника и информационные технологии на основе новых материалов, новых устройств, новых условий и техники монтажа, новых нанопозиционеров, новых методов записи и считывания информации. В материаловедении перспективны наноматериалы в виде нанотрубок, биологические наносистемы, наноустройства на основе наноматериалов. Перспективны наноизмерительная техника и нанообработка измерительной информации.

В наномедицине прогнозируется метод лечения не болезни, а индивидуального человека по его генетической информации, причем медикаментами с адресной нанодоставкой.

История развития науки неразрывно связана с развитием методов и средств измерений, в том числе с использованием датчиков. Переход к нанотехнологии поставил перед наукой и техникой ряд новых специфических задач, обусловленных малыми размерами элементов и структур, с которыми имеет дело нанотехнология. Здесь, как нигде более, актуален тезис «если нельзя измерить, то невозможно создать». Все страны, вступившие в нанотехнологический прорыв, прекрасно представляют необходимость опережающего развития измерительной техники, метрологии, в этой области знаний, поскольку уровень точности и достоверности измерений способен либо стимулировать развитие соответствующих отрослей экономики, либо служить сдерживающим фактором.

В развитии нанотехнологий особую роль должны сыграть сенсоры (датчики). Потребность в датчиках стремительно растет с бурным развитием автоматизированных систем контроля и управления, внедрением новых технологических процессов, переходом к гибким автоматизированным производствам, к нанотехнологиям. Помимо высоких метрологических характеристик датчики должны обладать высокой надежностью, долговечностью, стабильностью, малыми габаритами, массой и энергопотреблением, совместимостью с микроэлектронными устройствами обработки информации при низкой трудоемкости изготовления и небольшой стоимости. Важным моментом в развитии сенсорной техники является разработка специальных методических рекомендаций с целью создания теоретических и экспериментальных основ проектирования различных типов датчиков. Реализация задач данного класса связана с поиском, изучением, исследованием и анализом новых физических явлений и эффектов, созданием теорий расчета конструктивных решений как в статическом, так и в динамическом режимах, строгим учетом дестабилизирующих факторов на новые конструкционные модели, экспериментальной проверкой и подтверждением конструкционных разработок и отработанных технических решений с учетом метрологических и эксплуатационных требований. При этом надо знать статические и динамические погрешности датчиков.

С начала этого века в технических журналах появилось много публикаций по электромеханическим преобразователям микро и наносистем. Учитывая актуальность данной тематики такие публикации появляются и будут появляться все в большем количестве

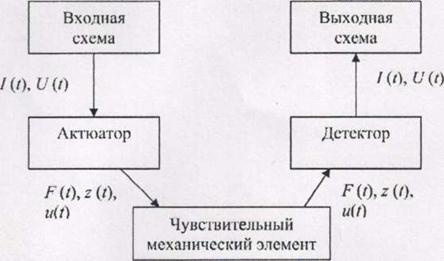

Изобретение сканирующих туннельных и атомно-силовых микроскопов с использованием микроэлектромеханических преобразователей обусловили интенсивные исследования и разработку различных микро- и наноэлектромеханических систем (МЭМС и НЭМС), действующих по аналогичному принципу, например, в первую очередь, высокочувствительных сенсорных систем для контроля ускорения (акселерометров), вибраций, теплового и квантового шума, температуры и давления, ИК излучения, микрогравитации и гравитационных волн, напряжений и деформаций в материалах и элементах конструкций, напряженности магнитного и электрического полей (магнето- и электрометров), тактильных эффектов, состава и свойств растворов и газовых сред, а также миниатюрных исполнительных элементов (приводов) и датчиков для робототехники, интеллектуальных материалов и конструкций. Основу существующих и разрабатываемых сенсорных МЭМС и НЭМС составляют электромеханические преобразователи, состоящие из чувствительного механического (упругого или инерциального) элемента, который связан через входной и выходной электрический контур (электронную схему) соответственно с актюатором и детектором. Актюатор преобразует входной электрический сигнал — напряжение V(t) или ток I(t) в механическое воздействие — силу F(t), перемещение z(t) или скорость перемещения u(t) механического элемента, а детектор — механическое воздействие или перемещение механического элемента в выходной электрический сигнал. На рис.6.1 в обобщенном виде представлена принципиальная схема таких систем. Входной электрический сигнал, преобразуемый с помощью актюатора в смещение чувствительного механического элемента, используется обычно для регулирования состояния или положения механического элемента (задания его определенного смещения или вынужденных колебаний), а также для решения других задач настройки и активирования системы. Реакция механического элемента на действие актюатора или внешнее воздействие, преобразуемая в выходной электрический сигнал с помощью детектора, используется для измерения и контроля этих воздействий с помощью измерительного контура с системой положительной или отрицательной обратной связи с входной и выходной схемами. Например, если чувствительный механический элемент работает как резонатор, измерительная схема с отрицательной обратной связью отслеживает малые сдвиги по фазе с помощью замкнутого контура, на который подается напряжение с постоянной амплитудой. Наоборот, в схеме с положительной обратной связью чувствительный механический элемент включен в самовозбуждающийся контур как простой гармонический осциллятор.

Сложность и многообразие физических процессов, протекающих при работе таких преобразователей и определяющих чувствительность, разрешающую способность и надежность микросистем в целом, резко выраженная зависимость свойств их элементов и протекающих в них процессов в реальных условиях эксплуатации от типа материалов и технологии производства, основанной на планарной и объемной кремниевой микротехнологии с формированием электронных схем на одном чипе, а также от внешних условий, затрудняют расчет и прогнозирование поведения таких элементов и достижение воспроизводимости их параметров. Переход от МЭМС к НЭМС не только открывает качественно новые возможности миниатюризации сенсорных систем, повышения их эффективности и чувствительности, но и сопровождается возникновением новых научных и материаловедческо-технологических проблем, которые необходимо учитывать при проектировании, производстве и использовании таких систем. Сенсорные НЭМС и их элементы отличаются чрезвычайно высокой восприимчивостью и чувствительностью к побочным взаимодействиям и помехам (шумам), которые возникают от различных внешних и внутренних источников вследствие более резкого проявления в наномасштабе по сравнению с микромасштабом различных физико-химических явлений и эффектов, в том числе квантовых. Актуальным является анализ физических принципов работы основных элементов электромеханических преобразователей сенсорных МЭМС и НЭМС и теоретического описания их поведения, а также имеющихся расчетных данных и экспериментальных фактов о возможных физико-химических масштабных эффектах, проявляющихся в этих элементах, и их влиянии на чувствительность, разрешающую способность и помехи (шумы) преобразователей при переходе от микро к наномасштабу. Анализ может быть разделен на две части, первая из которых посвящена чувствительным механическим элементам и актюаторам, а вторая — детекторам, источникам шумов и их характеристикам.

Рис. 6.1 Принципиальная схема микросенсора

Чувствительные механические элементы, используемые в сенсорных микро- и наносистемах, обычно представляют собой упругие балочные элементы — консольные балки (кантилеверы) или закрепленные по обоим концам балки мостиковые структуры, а также, хотя и значительно реже, закрепленные по периметру упругие мембраны. Все эти элементы изготавливаются из жестких материалов различной природы, которые часто должны обладать требуемыми электрическими и магнитными свойствами. Поскольку производство МЭМС и НЭМС базируется преимущественно на кремниевой технологии микро- и наноэлектроники, на практике чаще всего используются моно- и поликристаллический нелегированный и легированный кремний, его оксиды и нитриды различного состава, другие соединения и модификации, а также различные металлы, керамики, полимеры и их комбинации (биморфные, композиционные или гибридные структуры). Выбор материалов для таких элементов, их геометрическая форма и размеры диктуются как требованиями к конструкции и свойствам сенсорных устройств, так и, в значительной степени, к технологии их изготовления

Чувствительные механические элементы могут работать как в квазистатических, так и в динамических режимах.

Большинство разрабатываемых электромеханических пpеобpа-зователей современных сенсорных МЭМС и НЭМС работают как резонаторы, в чувствительных механических (балочных) элементах которых возбуждаются колебания основной изгибной моды. Физической основой действия таких элементов в динамических условиях является смещение (сдвиг по фазе или амплитуде) фундаментальной, собственной, характерной или резонансной частоты при каком-либо воздействии на них или изменении массы.

Особую роль в МЭМС и НЭМС играют актюаторы. Механические смещения чувствительных элементов в статических и динамических условиях могут задаваться (активироваться) элементами, работающими на различных физических принципах электромеханического преобразования: электростатического притяжения заряженных пластин (емкостные актюаторы), термического расширения (термические биметаллические или биморфные актюаторы), пьезоэлектрического эффекта, эффектов электро- и магнитосрикции (соответственно пьезоэлектрические, электро- и магнитострикционные актюаторы) и др. Применительно к элементам микро- и, особенно, наносенсорных преобразователей наиболее перспективными являются первые два типа актюаторов. Другие типы или не исследованы в наномасштабе, или их использование в наносистемах встречает значительные технические и технологические трудности.

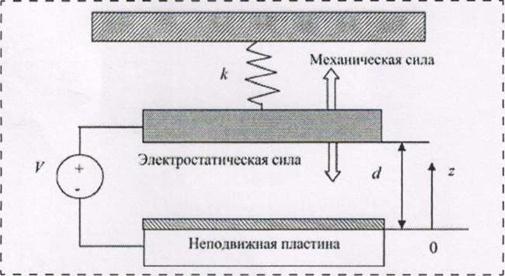

Рассмотрим функционирование емкостных актюаторов. Физической основой действия этих элементов является сила притяжения (электростатическая сила) Fe между электродами, возникающая при приложении к ним разности потенциалов (напряжения) V и накоплении элементарных зарядов q противоположного знака на катоде и аноде (электрической емкости) с возникновением, соответственно, электрического поля. Электростатическая сила, способная вызывать смещение электродов, может создаваться приложением как постоянного, так и переменного (синусоидального) напряжения, поэтому емкостные актюаторы могут оказывать как квазистатическое, так и динамическое воздействие на чувствительные механические элементы электромеханических преобразователей. Опишем особенности поведения емкостных актюаторов при таких воздействиях.

Статическое воздействие. В микро- и нано- электромеханических преобразователях поверхности упругих элементов (балок или мембран) и подложки, на которых формируются катод и анод электростатического емкостного актюатора, значительно больше расстояния между ними, поэтому в простейшем случае к ним может быть применена одномерная модель плоского конденсатора с бесконечными плоскопараллельными электродами и малым расстоянием между ними. При приложении к такому конденсатору постоянного напряжения V равновесная нормальная сила притяжения между электродами длиной l, шириной b, площадью поверхности A=lb и расстоянием между ними d определяется соотношениями  , а тангенциальная, или поперечная, - соотношением

, а тангенциальная, или поперечная, - соотношением  , где U=

, где U=  и С=

и С=  – потенциальная энергия конденсатора соответственно; энергия и емкость конденсатора соответственно; ε и

– потенциальная энергия конденсатора соответственно; энергия и емкость конденсатора соответственно; ε и  — относительная диэлектрическая проницаемость среды (для воздуха ε = 1 Ф/м) и вакуума (

— относительная диэлектрическая проницаемость среды (для воздуха ε = 1 Ф/м) и вакуума ( = 8,8542 * 10-12 Ф/м) соответственно. Из этих соотношений следуют две очень важных особенности емкостных актюаторов: нелинейность между нормальной силой, прикладываемым напряжением и расстоянием или смещением, а также равенство нулю линейного масштабного коэффициента, т. е. проявление масштабной инвариантности таких актюаторов — независимости величины электростатической силы от пропорционального изменения их геометрических параметров при заданном напряжении и диэлектрических свойствах среды. При этом видно, что хотя для возникновения заметной электростатической силы требуется высокая напряженность поля, она может достаточно легко и безопасно создаваться в микро- и особенно в наномасштабе сравнительно малым прикладываемым напряжением благодаря очень малым расстояниям между пластинами [Fе= V(d)] и высокой устойчивости малых прослоек воздуха и других диэлектрических сред к электрическому пробою. Так, если в макромасштабе электрическая прочность сухого воздуха при комнатной температуре и атмосферном давлении составляет величину порядка 30 кВ/см, в микромасштабе (на расстояниях порядка 8 мкм) она может возрастать до 440 кВ/см.

= 8,8542 * 10-12 Ф/м) соответственно. Из этих соотношений следуют две очень важных особенности емкостных актюаторов: нелинейность между нормальной силой, прикладываемым напряжением и расстоянием или смещением, а также равенство нулю линейного масштабного коэффициента, т. е. проявление масштабной инвариантности таких актюаторов — независимости величины электростатической силы от пропорционального изменения их геометрических параметров при заданном напряжении и диэлектрических свойствах среды. При этом видно, что хотя для возникновения заметной электростатической силы требуется высокая напряженность поля, она может достаточно легко и безопасно создаваться в микро- и особенно в наномасштабе сравнительно малым прикладываемым напряжением благодаря очень малым расстояниям между пластинами [Fе= V(d)] и высокой устойчивости малых прослоек воздуха и других диэлектрических сред к электрическому пробою. Так, если в макромасштабе электрическая прочность сухого воздуха при комнатной температуре и атмосферном давлении составляет величину порядка 30 кВ/см, в микромасштабе (на расстояниях порядка 8 мкм) она может возрастать до 440 кВ/см.

Для обобщенного описания как статического, так и динамического поведения емкостных плоскопараллельных микро- и наноактюаторов упругих механических элементов при изменяемом расстоянии между электродами используется их одномерная модель с подвижной и неподвижной пластинами, первая из которых поддерживается линейным одномерным упругим элементом. Схема такой модели приведена на рис.6.2.

Рис. 6.2 Одномерная модель упругого механического элемента с микроактюатором в виде плоскопараллельного конденсатора.

На практике при переходе от МЭМС к НЭМС вместо создания плоских электродов непосредственно из балки и подложки используют внешний стробирующий электрод в сочетании с балкой на одном чипе. При этом емкость таких электродов находится параллельно паразитной емкости на чипе, которая может превышать первую на несколько десятичных порядков. Этот эффект должен резко снижать эффективность действия электростатических актюаторов при высоких частотах, хотя имеются сведения, что они способны надежно работать в НЭМС при частотах до 700 МГц.

На квазистатическое и динамическое поведение электростатических микро- и наноактюаторов в сочетании с упругим элементом при сравнительно малом расстоянии между электродами заметное влияние, помимо их нестабильности, могут оказывать факторы, определяющие поведение упругого элемента: температура, внутренние напряжения, адсорбционные эффекты, а также побочные электростатические эффекты, в частности, образование паразитных зарядов на межфазных границах электродов, снижающих напряженность поля между ними и требующих дополнительного компенсационного напряжения для обеспечения требуемого смещения с увеличением допустимого максимального напряжения.

Кроме емкостных актюаторов объектом внимания являются термические (биметаллические, или диморфные) актюаторы. Принцип действия этих актюаторов основан на преобразовании энергии нагревания в механическую силу деформирования элемента, сочетающего два разнородных материала с различными термическими коэффициентами расширения при заданных теплоемкости и теплопроводности, обеспечивающих требуемое изменение температуры и, соответственно, требуемое время отклика. Это делает их простой альтернативой актюаторам для МЭМС и НЭМС, работающим на других принципах. Уменьшение масштаба облегчает достижение нужных эффектов в термических актюаторах, хотя теплообмен в микро- и наномасштабе в них может создавать определенные проблемы. Однако сочетание способности таких актюаторов создавать значительные усилия и смещения при сравнительно малых разностях температур обусловливает большой интерес, проявляемый к ним. Они представляют собой обычный упругий элемент, балка которого, состоящая из двух тонких слоев разнородных материалов, например, допированного кремния и его диэлектрических производных (оксидов или нитридов) или кремния и благородных металлов (золота, платины), одновременно выполняет функцию упругого элемента актюатора.

Важное значение при разработке и использовании термических биметаллических актюаторов, особенно при их работе в динамических условиях, имеет проблема их усталостной выносливости и долговечности, обусловленная частым перепадом температур и высоким уровнем возникающих напряжений и изгибных деформаций при наличии границы раздела между неоднородными материалами.

Анализ соотношений между локализованной и распределенной силой и деформацией (смещением) чувствительных механических элементов сенсорных МЭМС и НЭМС в виде тонких консольных балок, мостиковых и мембранных структур в зависимости от их размеров и внешней среды в квазистатических и динамических условиях с использованием классических подходов теорий упругости и вязкоупругости показывает, что при линейном масштабном (скейлинговом) коэффициенте упругих сил, равном двум, переход в наномасштаб приводит к значительным изменениям поведения механических элементов. С одной стороны, это обеспечивает возможности резкого повышения их деформативности и резонансной частоты, а с другой — увеличивает влияние на них различных побочных эффектов, в частности, внутренних (объемных, остаточных) напряжений и поверхностных сил. Анализ физических принципов действия емкостных и термических (биметаллических, или биморфных) актюаторов, соотношений между их электрическим стимулированием и механической реакцией, а также масштабных эффектов в них показывает потенциальную эффективность их применения в чувствительных механических элементах НЭМС.

Среди разновидностей МЭМС - датчиков особое значение занимают датчики переменного давления. Это они способствовали развитию нашего авиастроения и ракетно - космической техники. Сфера применения датчиков давления весьма широка: энергетика, автомобилестроение, авиационная и ракетно - космическая техника, судостроение, взрывные технологии, металлургия, физические эксперименты и т.д.

Активно используются датчики давления при экспериментальной отработке и штатной эксплуатации летательных аппаратов и двигательных установок. По данным отечественных и зарубежных источников, измерение давления составляют примерно половину всех наземных и около трети летных испытаний в ракетно - космической отрасли.

В современных датчиках давление преобразуется в перемещение или силу упругими чувствительными элементами - мембранами, мембранными или анероидными коробками, сильфонами и колпачками. Для измерения переменных давлений, как правило, используются пьезорезисторы, тензорезисторы, пьезоэлектрические и емкостные преобразователи. Применение МЭМС - датчиков давления постоянно расширяется, например, в автомобилестроении, робототехнике, автоматизации технологических.

Большая часть существующих в настоящее время электронных компонентов эксплуатируется при максимальной рабочей температуре до 200 °С из - за ограничений, налагаемых используемыми при их изготовлении материалами (особенно кремнием). Надежная архитектура датчиков на основе КНД (кремний на диэлектрике) способна расширить температурный диапазон приборов до 450 °С. Но при более высоких температурах конечным ограничивающим фактором для МЭМС - датчиков становится термомеханическая деформация кремния. Поэтому современной тенденцией в микроэлектронике является применение при разработке датчиков новых материалов, элементов, структур с уникальными техническими показателями.

Принцип работы пьезорезистивных и тензорезистивных датчиков давления основан на функциональной зависимости между измеряемым давлением и упругими деформациями чувствительного элемента, преобразующимися в сигнал полупроводниковыми, проволочными, фольговыми или металлопленочными тензорезисторами. Тензометрический метод преобразования сочетает исключительную простоту с высокой надежностью, что позволяет эксплуатировать датчики в сложных условиях. Однако датчики с проволочными или фольговыми тензорезисторами отличаются малым уровнем выходных сигналов. Кроме того, большинство существующих в настоящее время тензометрических датчиков подобного типа имеют большие габаритные размеры и невысокую чувствительность, трудоёмки в изготовлении.

Пьезорезисторы обладают чувствительностью на 1 -2 порядка выше, чем у фольговых тензорезисторов, малым гистерезисом вследствие интегрального исполнения чувствительного элемента в виде КНС (кремний на сапфире) и КНД (кремний на диэлектрике) структур. Мембрана чувствительного элемента выполнена из монокристаллического материала (кремния или сапфира), в теле или на поверхности которого методом планарно-эпитаксиального анизотропного травления сформирована мостовая схема Уинстона. Пьезорезистивные датчики имеют малые габариты и массу. Современные технологии позволяют реализовать на одном кристалле вместе с упругим элементом измерительную и усилительную схемы. Несомненные достоинства пьезорезистивных датчиков: большой выходной сигнал (до 1 В), возможность создания конструкций с собственной частотой более 100 кГц, малые габариты и масса, высокая точность (основная погрешность не более 0,2%). К недостаткам можно отнести высокую стоимость и ограниченный температурный диапазон, не превышающий 200°С.

По типовой схеме пьезорезистивного датчика давления, размещённого по краям мембраны, диффузионные пьезорезисторы соединены в мостовую схему. При приложении давления мембрана изгибается, на её внешней поверхности возникают напряжения, вследствие чего меняются сопротивления тензорезисторов и выходное напряжение мостовой схемы. При малых размерах чувствительность и точность пьезорезистивных датчиков соответствуют аналогичным характеристикам лучших образцов датчиков давления, что позволяет использовать их в аэрокосмической промышленности, автомобилестроении, медицине.

Реализация схемы ёмкостного датчика давления стала возможной благодаря развитию электроники и микромеханики. Упругая диафрагма используется как подвижная обкладка плоского конденсатора, перемещающаяся при приложении давления. Неподвижная обкладка конденсатора обычно формируется в виде тонкой металлической плёнки, напылённой на изолирующую стеклянную пластину. Под действием давления Р изменяется ёмкость датчика. Толщина упругой мембраны лежит в диапазоне от одного до нескольких микрометров. Площадь составляет несколько квадратных миллиметров.

Технология производства датчиков предполагает последовательное проектирование и изготовление пьезорезистивных чипов, сборку на их основе чувствительных элементов по МЭМС - технологии и, наконец, корпусирование до конечной конструкции.

Современные технологии микромеханики открывают большие возможности при построении информационно-измерительных систем. Но, несмотря на стремительное развитие МЭМС - технологий для пьезорезистивных, ёмкостных датчиков, их использование в настоящий момент времени не обеспечивает всех потребностей промышленности вследствие ограничений по условиям эксплуатации. Практически единственной альтернативой при эксплуатации в жёстких условиях, в частности в атомной энергетике, остаются пьезоэлектрические датчики переменного давления.

В технике измерений переменного давления наиболее широкое распространение получили пьезоэлектрические датчики. Измеряемое давление передаётся через мембрану, жёсткий центр на пьезоэлемент. Генерируемый пьезоэлементом заряд через сигнальный вывод передаётся на усилитель заряда и далее на регистрирующий прибор. Основное преимущество датчиков этого типа в сравнении с другими преобразователями переменных давлений - простота конструкции, надёжность при эксплуатации в жёстких условиях, возможность регистрации процессов с частотами до нескольких сотен килогерц, малые габариты и масса. Недостатком является нечувствительность датчиков к постоянной составляющей давления. Нижняя частота регистрируемого давления 1...5Гц.

Температурный диапазон пьезоэлектрических датчиков давления зависит от применяемых пьезоматериалов. Для кварцевых датчиков верхняя граница не превышает +350°С. Применение новых кристаллов, например ниобата лития, танталата лития, ортофосфата галлия, позволяет существенно расширить температурный диапазон датчиков до +900°С. Но обеспечение стабильности, а, в основном, линейности характеристики, требует тщательного проектирования с правильным выбором материалов. Сегодня в процессе проведения измерений при высоких температурах производители и потребители зачастую используют охлаждаемые конструкции.

Пьезоэлектрические датчики обеспечивают требования к измерениям в таких областях техники, как исследование быстропротекающих процессов в жёстких условиях применения: высокотемпературная и криогенная техника, компрессоры, двигателестроение в диапазонах давлений 5...1109 Па.

При выборе датчика для измерений быстропротекающих процессов должна учитываться собственная частота датчика для обеспечения минимальной динамической погрешности. Чем больше собственная частота датчика, тем более короткие процессы может он регистрировать.

Высокотемпературные измерения проводятся пьезодатчиками с зарядовым выходом с последующей передачей сигнала через специальный малошумящий кабель к усилителю заряда и регистрирующей аппаратуре. Длина кабельной линии определяется соотношением ёмкостей датчика и кабеля и для большинства комбинаций не превышает 10 м. При температурах до 125°С целесообразно использовать пьезодатчики со встроенной электроникой, которые не требуют специального кабеля и усилителя заряда. Возможная длина измерительной линии увеличивается до 500 м. Стоимость измерительного канала в данном случае значительно уменьшается.

Незаменимы пьезоэлектрические датчики в системах диагностики двигателей внутреннего сгорания (ДВС). Выбор датчика для целей диагностики ДВС обусловлен заданными параметрами динамического и температурного диапазонов, линейности характеристики, чувствительности к ускорению. Большой температурный диапазон обеспечивается применением высокотемпературных пьезоматериалов, низкая чувствительность к ускорению - схемами виброкомпесации.

Характеристики датчиков во многом зависят от технологии их изготовления. Для производства датчиков давления широкое распространение получили технологии: пьеозорезистивная технология, тонкопленочная технология на керамике, Poli-Silicon-тонкопленочная технология на стали, NiCr- тонкопленочная технология на стали.

Наилучшей, с точки зрения долговременной стабильности, является Ni Cr- тонкопленочная технология на стали. При использовании этой технологии датчики давления практически не имеют дрейфа в течении 12 месяцев испытаний при температуре 900 С, тогда как дрейф нуля у тонкопленочной технологии на керамике в течении 12 месяцев составляет 0,25%, у полисиликоновой в течении 8 месяцев - 0,75%, а у пьезорезистивной технологии уже по истечении двух месяцев точность падает на 1%. Поэтому там, где требуются высокоточные и высокостабильные измерения, а именно, в ракетной и авиационной технике, используют датчики давления, созданные с применением NiCr- тонкопленочной технологии на стали. Не случайно, что большинство выпускаемых датчиков давления специального назначения - это тонкопленочные датчики давления и тонкопленочные тензорезисторые датчики давления.

Контрольные вопросы.

1. Расшифруйте сокращение МЭМС.

2. Расшифруйте сокращение НЭМС.

3. От чего зависит чувствительность МЭМС-датчиков.

4. Что такое адсорбция.

5. Какие материалы используются в твердотельной нанотехнологии датчиков.

6. Каковы перспективы использования нанодатчиков.

7. Какие цели преследует стандарты в нвнотехнологии.

8. Каковы достоинства и недостатки пьезорезисторных наносенсоров.

9. Каковы задачи метрологии в нанотехнологии.

10. Почему до сих пор сравнительно мало стандартов в нанотехнологии.

11. Каковы перспективы отечественных нанотехнологий.

12. В чем отличия в принципах работы МЭМС и НЭМС-датчиков.

Рекомендуемая литература

1. Белозубов Е.М. Проблемы и основные направления исследований тонкопленочных нано и микроэлектромеханических систем датчиков давления / Е.М. Белозубов, В.А. Васильев, Н.В. Громков // «Датчики и системы» - 2009, №8 – с. 54-58

2. Вардан В.Ч. МЭМС и их применение / В. Вардан, К. Виной, К. Джозе М.: Техносфера, 2004-525с.

3. Желамский М.В. Первый отечественный магнитный трекер для целеуказания / М.В. Желамский // Датчики и системы.-2011, № 1 – с. 9-16

4. Миронов В.С. Основы сканирующей зондовой микроскопии / В.С. Миронов – М.: Техносфера, 2004-143с.

5. Николаев Н.Н. Модель механизма чувствительности МДП-сенсоров к концентрации газов/ Н.Н. Николаев, А.В. Литвинов, Е.В. Емелин Датчики и системы.-2006, № 7 – с. 66-73

6. Симчук А.А. Датчики переменного давления / А.А. Симчук // «Мир измерений» № 5, 2011 – с. 36-41

|

|

|

|

|

Дата добавления: 2014-12-27; Просмотров: 3250; Нарушение авторских прав?; Мы поможем в написании вашей работы!