КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Методы обеспечения и повышения надежности техники в процессе проектирования

|

|

|

|

Классификация методов повышения надежности

Методы обеспечения и повышения надежности технических систем

Все методы повышения надежности оборудования принципиально могут быть сведены к следующим основным:

- резервированию;

- уменьшению интенсивности отказов элементов системы;

- сокращению времени непрерывной работы;

- уменьшению времени восстановления;

- выбору рациональной периодичности и объема контроля систем.

Реализация указанных методов может осуществляться при проектировании, изготовлении и в процессе эксплуатации оборудования.

Очевидно, что надежность систем, в основном, закладывается при проектировании, конструировании и изготовлении. От работы проектировщика и конструктора, в первую очередь, зависит, как будет работать оборудование в тех или иных условиях эксплуатации. Из этого вовсе не следует, что организация процесса эксплуатации не влияет на надежность объекта. При эксплуатации обслуживающий персонал может существенным образом изменить надежность систем как в сторону уменьшения, так и в сторону увеличения.

В процессе проектирования и конструирования используются схемные и конструктивные методы повышения надежности систем.

Схемные методы включают в себя:

- создание схем с минимально необходимым числом элементов;

- применение резервирования;

- разработку схем, не допускающих опасных последствий отказом их элементов;

- оптимизацию последовательности работы элементов схемы;

- предварительный расчет надежности проектируемой схемы.

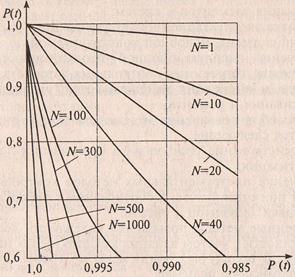

Уменьшение числа элементов при прочих равных условиях приводит к увеличению вероятности безотказной работы системы (рис. 32), а также благоприятно сказывается на ее массе, габаритах и стоимости. Однако при этом необходимо помнить, что сокращение числа элементов не должно увеличивать коэффициент нагрузки у оставшихся элементов, в противном случае эффект может быть прямо противоположным.

|

|

|

Рисунок 32- Зависимость вероятности безотказной работы системы от надежности и числа элементов.

Резервирование – это один из наиболее эффективных методов повышения надежности объектов. При резервировании в конструкции заранее предусматривается замена неисправного элемента исправным.

При создании схем с ограниченным последствием отказов применяется включение в схемы специальных защитных и предохранительных устройств, которые предотвращают аварийные последствия отказов.

Под оптимизацией последовательности работы элементов схемы понимается согласование тактов автоматической работы схем не только по времени, но и по достижении тем или иным параметром заданного значения.

В число конструктивных методов повышения надежности входит:

- использование элементов с малой величиной интенсивности отказов при заданных условиях эксплуатации;

- обеспечение благоприятного режима работы элементов;

- рациональный выбор совокупности контрольных параметров;

- рациональный выбор допусков на изменение основных параметров элементов и систем;

- защита элементов от вибраций и ударов;

- унификация элементов и систем;

- разработка эксплуатационной документации с учетом опыта применения системы, подобной конструируемой;

- обеспечение эксплуатационной технологичности конструкции (применение встроенных контрольных устройств, автоматизация контроля и индикация неисправностей, удобство подходов для обслуживания и ремонта).

Среди способов повышения надежности при производстве основными являются следующие:

- совершенствование технологии и организации производства, его автоматизация;

|

|

|

- применение инструментальных методов контроля качества продукции при статистически обоснованных выборках;

- тренировка элементов и систем.

Перечисленные методы повышения надежности должны применяться в совокупности с учетом влияния каждого из них на работоспособность системы. В тех случаях, когда меры противоречивы, нужно принимать компромиссное решение.

Методы повышения надежности систем, применяемые в эксплуатации, могут быть разбиты на две группы. В первую группу входят все изложенные методы. На основе изучения опыта эксплуатации инженер-эксплуатационник имеет возможность разработать ряд рекомендаций для проектировщиков и конструкторов, направленных на улучшение качества систем (изменение схемы, замена элементов, изменение конструкции, материалов и т.п.). Эти рекомендации согласовываются с конструкторами и вводятся специальными указаниями (доработками).

Однако нельзя считать, что в эксплуатации только устраняются ошибки конструктора и производства, хотя доля таких ошибок еще велика.

Вторая группа мероприятий, повышающих качество систем при эксплуатации, относится к воздействию обслуживающего персонала. К этим мероприятиям относятся:

- повышение квалификации обслуживающего персонала;

- применение инструментальных методов контроля технического состояния систем;

- обоснование объема и сроков проведения профилактически мероприятий, основанных на применении методов теории надежности;

- обоснование сроков службы элементов и состава ЗИПа;

- разработка и внедрение способов прогнозирования неисправностей.

Остановимся на вопросе повышения надежности систем в процессе эксплуатации. Существует мнение, что надежность объекта в процессе эксплуатации можно лишь поддерживать на определенном урони, который заложен при проектировании и изготовлении. Превзойти же этотl уровень невозможно.

Действительно, объекты, находящиеся в эксплуатации, обладают так называемой «встроенной» надежностью с параметром Tcp. Под встроенной надежностью понимается рассчитанное конструктором значение средней наработки до отказа Тср. Это значение определяется исходя из интенсивности отказов комплектующих элементов λi, которые получены для условий работы, оговоренных нормами или заказчиком в техническом задании (ТЗ), и необходимости выполнения предписанных инструкций по эксплуатации.

|

|

|

Параметр встроенной надежности можно определить из выражения

где n – общее число отказов за период работы t;

nпост – ожидаемое расчетное число постепенных отказов;

nвн – средне число внезапных отказов.

В процессе эксплуатации систем имеется возможность активно воздействовать на величину фактического уровня параметра надежности Tcp, который может измениться в зависимости от эффективности обслуживания объектов.

Можно показать, что вероятность выявления дефектного элемента в процессе обслуживания и, тем самым, предотвращения постепенного отказа в интервале времени t равна

где tn – среднее время, затрачиваемое на обнаружение дефектного элемента.

Время tn зависит от числа обслуживаемых элементов, методики и производительности аппарата прогнозирования, а также от квалификации и опыта работы обслуживающего инженерно-технического состава.

Следовательно, величина P(t) определяется процессом эксплуатации объекта. Так что число постепенных отказов может быть фактически уменьшено до значения

В случае, когда реальные условия эксплуатации мало отличаются от расчетных (или оговоренных разработчиком) условий, усилиями обслуживающего персонала воздействие факторов внешней среды может быть ослаблено и, следовательно, интенсивность отказов λэ элемента в v< повиях эксплуатации будет меньше расчетной λi.

Тогда число внезапных отказов элементов уменьшится

Таким образом, в процессе эксплуатации общее число отказов может быть уменьшено, и

В этом заключается сущность активного воздействия эксплуатационных мероприятий по повышению надежности, которое, к сожалению, часто отрицается некоторыми авторами, утверждающими, что надежность объекта при эксплуатации не может быть выше встроенной.

Ряд мероприятий по повышению надежности систем может быть отнесен к категории организационных. Такими мероприятиями являются:

|

|

|

- постановка широких экспериментальных исследований надежности объектов на всех этапах их разработки, изготовления и эксплуатации;

- создание единой системы информации о работоспособности объектов;

- обоснование, выбор и включение в ТЗ норм надежности;

- организация доработок и рекламационная практика.

Очевидно, что приведенный перечень путей по повышению надежности объектов представляет собой весьма широкий комплекс мероприятий, в том числе требующих проведения в государственном масштабе, Большая часть этих мероприятий частично уже реализована либо находится в стадии реализации.

Будем разрабатывать методы, решая конкретную задачу.

Пусть проектируемая система состоит из n =1350 элементов, средняя интенсивность отказов которых λ =1,2∙10-6 час-1. Система предназначена для длительной эксплуатации. Требованием на ее надежность является P (250)  0,97. Предположим, что справедлив экспоненциальный закон распределения времени до отказа. Тогда вероятность безотказной работы системы (если не принимать мер по ее повышению) будет иметь значение:

0,97. Предположим, что справедлив экспоненциальный закон распределения времени до отказа. Тогда вероятность безотказной работы системы (если не принимать мер по ее повышению) будет иметь значение:

Надежность системы низкая, она не соответствует требованию. Какие же методы повышения надежности следует использовать для удовлетворения требований?

Обратимся к функции надежности =. Так как система не восстанавливаема и не резервирована, то  . Тогда вероятность безотказной работы системы будет обеспечена при условии:

. Тогда вероятность безотказной работы системы будет обеспечена при условии:  или

или  .

.

Обеспечить это условие можно, если n, λ, t будут иметь, при прочих равных условиях, значения:

Из этих расчетов видно, что упрощение системы, повышение надежности элементов или сокращение времени непрерывной работы системы не могут обеспечить необходимую вероятность безотказной работы, т. к. из 100 элементов вместо 1350 создать систему невозможно, уменьшить на порядок интенсивность отказов всех элементов нельзя, сократить время работы системы с 250 до 18,5 часов невозможно по техническим условиям. Какой же выход? Применение избыточности в процессе проектирования – единственный способ обеспечения требуемой надежности. Для нашей системы это использование нагрузочной или структурной избыточности.

Если средняя интенсивность отказа элементов, приведенная в условии задачи, относится к номинальным нагрузкам, то теоретически путем облегчения режимов работы интенсивность можно уменьшить на порядок (режим хранения). Тогда при λ =1,2∙10-7 час-1 вероятность безотказной работы системы будет:

Вероятность безотказной работы не удовлетворяет требованиям даже в режиме хранения.

Применим структурное резервирование. При постоянном включении резерва  . Так как

. Так как  ,а

,а  , то

, то

или

или

При резервировании замещением и m =1

при m =2

Таким образом, для обеспечения вероятности безотказной работы системы  необходимо применить резервирование замещением кратности

необходимо применить резервирование замещением кратности  .

.

Из этого краткого примера видно, что такие методы, как упрощение системы (уменьшение числа элементов) и сокращение времени непрерывной работы мало эффективны. Только благодаря применению резервирования удалось обеспечить требования на надежность системы.

При этом увеличение вероятности безотказной работы с 0,667 до 0,992 стоит слишком дорого. К основной системе нужно прибавить две резервные. Стоимость, вес, габариты возросли в 3 раза.

Из примера следует, что для повышения надежности системы целесообразно подходить комплексно и одновременно использовать многие методы повышения надежности. В нашем примере это может быть одновременное применение нагрузочного и структурного резервирования. Пусть, например, в результате облегчения режимов работы элементов удалось уменьшить среднюю интенсивность отказов элементов в 2 раза.

Тогда вероятность безотказной работы системы будет:

.

.

Применим теперь общее резервирование с постоянно включенным резервом кратности m = 1. Тогда

Теперь требования удовлетворены при меньшей кратности резервирования и более простой его реализации (постоянно включенный резерв).

Пусть теперь анализируемая система является восстанавливаемой со средним временем восстановления Тв =55 час, а коэффициент готовности должен удовлетворять условию: Кг >0,97. Необходимо разработать способы обеспечения коэффициента готовности.

Первоначально вычислим коэффициент готовности системы, воспользовавшись формулой  .

.

Исследуемая система является нерезервированной и имеет экспоненциальные законы распределения отказов и восстановления. В таких системах наработка на отказ и среднее время безотказной работы совпадают, т. е.  . Тогда

. Тогда

Так как Кг не удовлетворяет требованиям, то будем искать пути его повышения. Для повышения надежности имеются два принципиально различных способа: повышение надежности системы путем увеличения среднего времени безотказной работы Т или повышение ремонтопригодности системы снижением среднего времени восстановления.

Пойдем по первому пути. Для обеспечения коэффициента готовности, равного 0,97, необходимо повысить среднее время безотказной работы до величины:

Тогда средняя интенсивность отказов элементов должна быть:

Для обеспечения Кг необходимо уменьшить среднюю интенсивность отказов в 3 раза. Для сложной системы длительной работы и большим чилом элементов это вряд ли можно реализовать.

Пойдем по второму пути. Повысим ремонтопригодность системы. Для обеспечения коэффициента готовности Кг >0,97 необходимо, чтобы Т=617 час среднее время восстановления было не меньше следующего значения:

Это почти в 3 раза меньше, чем получено в процессе проектирования. Повышение в 3 раза ремонтопригодности – большая техническая проблема. Для ее решения необходимо менять технологию восстановления в направлении автоматизации этого процесса, что потребует дополнительного оборудования, которое должно передаваться заказчику. Вряд ли такой способ можно реализовать на практике.

Воспользуемся структурным резервированием.

При дублировании системы с постоянно включенным резервом и одной обслуживающей бригаде коэффициент готовности определяется выражением:

В нашем случае

Подставляя это значение в формулу для  , получим

, получим

Проблема обеспечения готовности системы низкой надежности и ремонтопригодности решена путем дублирования системы без увеличения числа ремонтных бригад.

|

|

|

|

|

Дата добавления: 2014-12-27; Просмотров: 13076; Нарушение авторских прав?; Мы поможем в написании вашей работы!