КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Прочие виды минерального строительного сырья 1 страница. Помимо охарактеризованных выше, существует еще множество видов минерального строительного сырья: стекольные пески

Помимо охарактеризованных выше, существует еще множество видов минерального строительного сырья: стекольные пески, керамические огнеупорные и тугоплавкие глины, гипс, различные полевошпатовые материалы, асбест, разнообразные горные породы для получения минеральной ваты и многие другие.

Разведанные запасы и добыча этих полезных ископаемых в целом по стране велики, но размещены очень неравномерно, что приводит к необходимости транспортировки сырья на большие расстояния, затрудняет ритмичную работу предприятий, удорожает стоимость конечной продукции. Кроме того, качество природного сырья не всегда отвечает требованиям промышленности.

Пути решения проблемы многочисленны. С одной стороны - это поиски и разведка новых месторождений, для чего в ряде районов имеются реальные перспективы; с другой - это освоение новых технологий обогащения, позволяющих расширить круг используемых видов природного сырья и получать высококачественные кварцевые, полевошпатовые и другие концентраты. И, наконец, третий путь - это использование техногенного сырья, утилизация которого открывает возможности усовершенствования территориального размещения ресурсов, повышения качества выпускаемых изделий, не говоря уже о том, что оно позволяет экономить природное сырье и улучшать экологическую обстановку в промышленных районах.

Одной из областей, имеющих широкие возможности для утилизации минерального техногенного сырья, является строительная керамика. В этой отрасли могут применяться золошлаковые отходы тепловых электростанций, отходы углеобогащения, хвосты флотации руд цветных металлов, отсевы камнедробления и др.

Возможность использования шлаков ТЭС и золы-уноса при производстве плиток для внутренней облицовки стен и фасадных плиток изучена в НИИСМИ (г. Киев). Составы масс на основе шлаков Приднепровской ГРЭС и технологические параметры производства апробированы в условиях Днепропетровского заводоуправления строительных материалов. В Монастырисском заводоуправлении строительных материалов в Тернопольской области из керамической массы на основе шлаков Бурштынской ГРЭС получены плитки высшей категории качества.

Для производства дренажных труб пригодны молотые отходы добычи и гравитационного обогащения, а также хвосты флотации углей. Трубы, полученные на экспериментально-исследовательском заводе НИИСМИ из отходов флотации углей с содержанием угля 20 % и более, имеют меньшую массу и более высокое водопоглощение черепка, чем изделия, изготовленные из глин. Это может позволить выпуск труб большей длины, что повысит производительность заводов и ускорит сооружение дренирующих систем. Несмотря на экономическую целесообразность использования отходов углеобогащения в качестве добавки в шихту для производства дренажных труб, широкого применения в этой отрасли они пока еще не нашли. На Репнинском заводе стройматериалов в Черниговской области велась отработка технологии производства с добавкой 10-15 % отходов флотации. В ближайшей перспективе намечено использовать отходы углеобогащения для получения дренажных труб в Канско-Ачинском и Экибастузском районах.

Довольно широко освоено промышленное получение керамических кварц-полевошпатовых концентратов из отходов обогащения редкометальных пегматитов на Урале, в Сибири, Казахстане. Высококачественное керамическое кварц-полевошпатовое сырье можно получать по уже разработанным технологиям из каолинит-полевошпато-кварцевых песков. Могут быть утилизированы при составлении керамических масс хвосты обогащения ильменитовых, вольфрам-молибденовых руд, каолина. Применяются в производстве керамических плиток в качестве интенсификаторов спекания нефелин-эгирин-полевошпатовые отходы обогащения редкоземельных руд. Они снижают температуру обжига, уменьшают водопоглощение, увеличивают механическую прочность. Исследования, проведенные Харьковским политехническим институтом, показали, что нефелин-эгирин-полевошпатовые отходы можно использовать также в производстве фасадных плиток и плиток для пола. В настоящее время такие керамические плитки выпускает Мукачевский завод в Закарпатье. Введение в состав масс комбинированных интенсификаторов спекания позволяет получать изделия специального назначения с высокими физико-механическими свойствами.

Перспективным керамическим сырьем, пригодным в качестве плавня, являются некоторые отходы камнедробления. Экспериментальные исследования отсевов переработки сиенитов Кальчикской дробильно-сортировочной фабрики в Донецкой области показали, что их шихтование с гидрослюдисто-каолинитовой глиной обеспечивает интенсификацию спекания. В 1984 г. на Славянском керамическом комбинате выпущено 60 тыс. м3 керамических плиток с использованием отсева Кальчикской дробильно-сортировочной фабрики.

Широкое применение может получить техногенное сырье и в стекольной промышленности, где оно способно полностью заменять природный кварцевый песок. В этом отношении наиболее перспективны отходы обогащения некоторых полезных ископаемых - ракушняковых фосфоритов, россыпных руд цветных металлов, остаточных каолинов, каолинит-кварцевых песков. Разработанные технологии дообогащения этих отходов позволяют получать не только тарное, но и техническое, а также листовое стекло. Очень ценно то, что перечисленные виды стекольного техногенного сырья имеются в тех районах, где природного сырья недостаточно, а потребности в нем велики,- в Сибири, на Дальнем Востоке, в Средней Азии, в Ленинградской области. Тем не менее, они пока практически не используются.

Некоторые хвосты флотации руд цветных металлов могут находить применение в производстве тарного стекла. Исследования, проведенные в Грузии, показали, что темно-зеленое бутылочное стекло, полученное из отходов обогащения полиметаллических руд Квайсинского рудоуправления, не уступает по качественным показателям стеклу из привозных песков Таманского месторождения в Краснодарском крае. Установлена также пригодность для получения темно-зеленой стеклотары хвостов обогащения медноколчеданных руд Маднеульского ГОКа.

На основе металлургических шлаков и золошлаковых отходов тепловых электростанций получают ценный стеклокристаллический материал - шлако- и золоситаллы, характеризующиеся высокой износостойкостью, огнеупорностью, устойчивостью к действию кислот и щелочей, практически нулевым водопоглощением, декоративностью.

Шлакоситаллы получают из охлажденных доменных кислых и основных шлаков, которые вводятся в шихту в количестве 40-70 %, Технология применения огненно-жидких доменных шлаков пока не отработана.

Золоситаллы - ситаллы на основе золы-уноса тоже пока в СНГ не выпускаются, хотя имеется разработанная технология. Полученные на экспериментальном заводе Кировского филиала Росоргтехстрома золоситалловые плитки характеризуются хорошим качеством и невысокой себестоимостью.

Для производства ситаллов могут быть утилизированы также отходы обогащения титановых руд, хвосты мокрой магнитной сепарации.

Установлено, что отходы мокрой магнитной сепарации железных руд пригодны для получения марблитового стекла, пеностекла. Технология производства марблита с использованием отходов мокрой магнитной сепарации железистых кварцитов КМА апробирована на Константиновском заводе "Автостекло". На Гомельском стекольном заводе им. М.В. Ломоносова выпущена опытная партия пеностекла с использованием тех же отходов. Полученное пеностекло обладает не только звуко- и теплоизоляционными свойствами, но и высокой декоративностью.

В МХТИ им. Д.И. Менделеева на основе доменных шлаков разработан новый декоративный материал сигран - синтетический гранит, по фактуре напоминающий природный. Сигран можно изготавливать в виде непрерывной ленты и прессованных плит. Вводя красители, можно получать материал различной окраски. Плотность сиграна 2600-2800 кг/м3, прочность на сжатие - 500-550 МПа. Согласно проекту, выполненному для Калужского завода, технологическая линия по производству сиграна обеспечит выпуск 100 тыс. м3 плиток в год.

Минеральные отходы могут эффективно использоваться не только в производстве керамических и стекольных изделий, но и многих других, строительных материалов.

В СНГ в больших количествах получают минеральную вату из шлакового щебня. При этом требуется значительно меньше сырья, топлива и электроэнергии, чем при ее производстве из горных пород. Для этих целей наиболее пригодны доменные кислые шлаки, богатые кремнеземом и глиноземом и не содержащие металл. Основные шлаки следует подкислять введением кислых присадок, повышающих текучесть. Применяются также электротермофосфорные шлаки. Требования к качеству шлакового щебня для производства минеральной ваты регламентируются ГОСТом 18866-81.

Минеральную вату можно получать и на основе отходов сжигания углей на тепловых электростанциях. Соответствующая технология разработана в НИИстромпроекте (г. Алма-Ата).

Огненно-жидкие шлаки являются ценным сырьем для получения литых изделий - высокопрочных, износостойких и химически инертных материалов для облицовки технологических аппаратов и узлов. Производство литых изделий из шлаков значительно экономичнее, чем из природного сырья (базальтов, диабазов и др.). В СНГ оно пока развито слабо. Металлургические шлаки применяются в расплаве с горными породами для футеровки внутреннего слоя трубопроводов. Используются они также при изготовлении литых крупноразмерных плит. В небольших масштабах организовано промышленное производство шлаковой брусчатки на Урале на предприятиях Нижнего Тагила и Чусового.

Изучение возможности использования зол ТЭЦ для получения каменных строительных материалов проводится в ГИСе. Разработана технология применения измельченных шлаков ТЭЦ-22 (г. Москва) для получения наполнителя кислотостойких замазок.

Самые оригинальные и, пожалуй, самые ценные компоненты золы — алюмосиликатные полые микросферы (АСПМ). Представляют собой полые, почти идеальной формы силикатные шарики с гладкой поверхностью, диаметром от 10 до нескольких сотен микрометров, в среднем около 100 мкм. Толщина стенок от 2 до 10 мкм, температура плавления 1400—1500°С, плотность 580— 690 кг/м3.

Образование микросфер происходит следующим образом. При высоких температурах силикатный минеральный материал углей плавится и в газовом потоке продуктов сгорания дробится на мельчайшие капли. Газовые включения в минеральных частицах при нагреве расширяются и раздувают отдельные капли расплава. Те капли, в которых внутреннее давление газа уравновешивается силами поверхностного натяжения, образуют полые шарики. В остальных происходит разрыв капель (внутреннее давление больше сил поверхностного натяжения), либо они остаются просто силикатными шариками, сплошными или пористыми (поверхностное натяжение больше внутреннего давления). Содержание АСПМ в золошлаковых материалах составляет обычно десятые доли процента, тем не менее, их «производство» на крупных теплоэлектростанциях России может достигать нескольких тысяч тонн в год.

Ценность АСПМ определяется тем, что они — идеальные наполнители. Для придания многим изделиям из пластмасс и керамики необходимых свойств, например для снижения плотности (веса) изделий, повышения тепло-, электро- и звукоизоляционных характеристик, в их состав вводятся изготавливаемые промышленными способами стеклянные микросферы. Это довольно сложный процесс. Так почему бы не использовать для этих целей уже готовые микросферы — АСПМ из золы угольных теплоэлектростанций? По приблизительным подсчетам, стоимость таких микросфер в десять и более раз ниже, чем микросфер, получаемых промышленными методами.

Полимерные материалы с микросферами (так называемые сферопластики) используются при изготовлении разных плавсредств (лодок, сигнальных буёв, блоков плавучести, спасательных жилетов и др.), мебели, радиопрозрачных теплоизоляционных экранов для радиотехнической аппаратуры, изоляции теплотрасс, дорожно-разметочных термопластиков и пр. АСПМ успешно применяют в составе цементных растворов при изготовлении «лёгких» бетонов и теплоизоляционных жаростойких бетонов. Имеются патенты на использование АСПМ при бурении геологоразведочных и эксплуатационных скважин. Это далеко не полный перечень возможностей применения АСПМ.

Важно отметить, что в отличие от других компонентов полые микросферы сравнительно просто выделяются из золы. Благодаря низкой плотности они всплывают на поверхность воды гидротехнических сооружений (прудов-отстойников, каналов оборотной воды) и могут быть собраны любыми, в том числе самыми простыми, средствами.

АСПМ пользуются большим спросом за рубежом. Однако готовые приобретать их фирмы требуют высокой степени очистки материала от посторонних примесей. Кроме того, во многих технологиях используются только микросферы определённого размера (диаметра). Всё это требует соответствующей производственной базы. Высокая стоимость подготовленных подобным образом АСПМ на мировых рынках минерального сырья гарантирует экономическую эффективность предприятий по их «производству».

Большие перспективы открывает использование продуктов камнеобработки в производстве отделочных материалов - клеевых плит, мозаичных плиток на цементном вяжущем и крошке. Для этих целей пригодны отходы обработки большинства облицовочных и пильных камней, многих рудоносных пегматитов.

В СНГ не нашел пока еще применения шлам камнеобработки -порошкообразный продукт резания, составляющий 25-33 % от массы поступающего на обработку камня. Однако установлено, что и этот шлам можно использовать, частично заменяя цемент в производстве прессованных облицовочных плит. Результаты промышленных испытаний показали, что при замене шламом до 50 % цемента получаются плиты более высокого качества, чем на одном цементе.

В заключение следует сказать, что возможности утилизации отходов обогащения полезных ископаемых, металлургических и электротермофосфорных шлаков, золошлаковых отходов тепловых электростанций значительно шире, чем было показано выше. Так, из отходов переработки слюдяных пегматитов можно получать мелкоразмерную слюду, из хвостов обогащения вермикулита - оливиновый концентрат, из отходов флотации сульфидно-никелевых руд - тальковый концентрат и т.д. Металлургические шлаки можно применять в стекольном производстве. Многие отходы переработки карбонатных пород пригодны для получения извести. Большие возможности использования в промышленности строительных материалов имеют отходы производства фосфорной кислоты - фосфогипсы, из которых можно получать гипсовые вяжущие, сульфатизированные цементы, известь и др. Отходы флотации серных медно-колчеданных, марганцевых руд, золошлаковые отходы тепловых электростанций являются хорошими наполнителями асфальтобетонов.

Утилизация техногенного сырья почти всегда очень эффективна. Однако при этом следует учитывать, что она требует тщательного изучения качества отходов, его соответствия требованиям государственных, отраслевых стандартов и технических условий. Требуются новые технологии дообогащения отходов и производства изделий из них. Для реализации проектов использования отходов необходимы немалые капитальные затраты.

ВОПРОСЫ И ПРОЕКТНЫЕ ЗАДАНИЯ ДЛЯ МОДУЛЯ 1

Проектные задания к модулю 1

Проектное задание 1

Рассчитать состав цементной двухкомпонентной шихты на основе отходов дробления известняков месторождения Мишоко 1 и вскрышных титонских глин (Республика Адыгея).

Оценка цементного сырья производилась по содержанию компонентов, определяющих качество портландцементного клинкера, из которых основными являются: оксид кальция, вносимая карбонатными составляющими, кремнезем, глинозем и окислы железа, поступающие в шихту главным образом с глинистыми породами.

Содержание указанных компонентов оценивалось не только по абсолютным их количествам, но и по соотношению их,определяемому величинами силикатного и глиноземистого модулей.

Кроме полезных компонентов с составе сырьевых материалов оценивалось наличие вредных для производства цемента окислов,к числу которых относя MgO, SO3, R2O.

Оценка исследуемых пород как сырья для производства цемента производилась в соответствии с:

- ГОСТ 10178-85(2002) Портландцемент и шлакопортландцемент. Технические условия;

- ГОСТ 3476-74(взамен ГОСТ 3476-60) Шлаки доменные и электротермофосфорные гранулированные для производства цементов.

Расчет сырьевой смеси.

Удовлетворительное качество пород, применяемых, как сырье при производстве портландцементов может бать подтверждено расчетом сырьевой смеси.

Для некоторых, наиболее характерных проб известняка и глин, выбранных в различных участках исследуемого месторождений, проводились расчета сырьевой смеси, результаты которых подтвердили ранее сделанные выводы о качественных особенностях разведенного сырья.

Расчет сырьевой смеси заключается в вычислении соотношений между составляющими компонентами для получения клинкера с химической характеристикой, удовлетворяющей следующим требованиям, предъявляемым к сырьевым компонентам:

-значение коэффициента насыщения рассчитанное по формуле

должно быть в пределах: 0,8-0,95;

- значение силикатного модуля рассчитанное по формуле

должно быть в пределах: 1,7-3,5;

-значение алюминатного модуля, рассчитанное по формуле

должно быть в пределах: 1,0-3,0.

Расчет смеси производится на основе химического анализа составляющих компонентов, сумма которых пересчитывается на 100 %. В расчетные формулы для упрощения вводятся следующие обозначения окислов:

CaO – C,

SiO2 – S,

Al2O3 – A,

Fe2O3 – F,

Содержание оксидов в каждом из компонентов обозначается индексом:

1 – для карбонатного компонента,

2 – для глинистого компонента.

Расчеты двухкомпонентных смесей.

Расчет смеси

Смесьбыла рассчитана для шихты, состоящей из отходов известняков месторождения Мишоко I и титонских глин

Химический состав исходных компонентов в % и значения силикатного и алюминатного модулей приведены в табл. 1.1.

Таблица 1.1.

| Компонент | Содержание оксидов | Сумма | Значения модулей | |||||||

| SiO2, % | Al2O3, % | Fe2O3, % | CaO, % | MgO, % | SO3, % | ППП, % | n | p | ||

| Титонские глины | 53,15 | 20,50 | 6,45 | 1,60 | 2,80 | 0,15 | 8,16 | 92,81 | 1,97 | 3,18 |

| Отсевы известняков месторождения МишокоI | 0,73 | 0,21 | 0,13 | 53,93 | 1,13 | 0,14 | 43,34 | 99,61 | 2,15 | 1,62 |

Химический состав исходных компонентов в пересчете на 100% приведены в табл. 1.2.

Таблица 1.2.

| Компонент | Содержание оксидов | Сумма | Коэффициент пересчета, k | ||||||

| SiO2, % | Al2O3, % | Fe2O3, % | CaO, % | MgO, % | SO3, % | ППП, % | |||

| Титонские глины | 57,27 | 22,09 | 6,95 | 1,72 | 3,02 | 0,16 | 8,79 | 100,00 | 1,0775 |

| Отсевы известняков месторождения МишокоI | 1,76 | 0,86 | 0,52 | 54,05 | 0,25 | 0,12 | 42,44 | 100,00 | 0,9991 |

При расчете смеси карбонатная + глинистая порода состав клинкера задается по одной характеристике - по коэффициенту насыщения, из формулы которого выводится расчетная формула смеси:

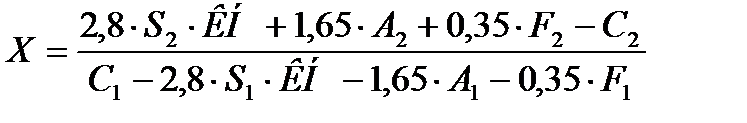

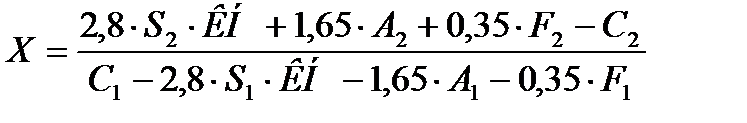

;

;

где, X – число весовых частей карбонатной породы, необходимой на 1 весовую часть глинистой породы.

Принимаем среднее значение коэффициента насыщения КН=0,88. Тогда, подставляя в формулу значения содержания оксидов, имеем:

.

.

Таким образом, получаем, что на 1 весовую часть 1-го компонента приходится 0,2675 весовых частей 2-го компонента или смесь состоит из 22,56 % 1-го компонента и 77,44 % 2-го компонента.

Суммарный химический состав сырьевой смеси и клинкера в % приведен в табл. 1.3.

Таблица 1.3.

| Компонент | Содержание оксидов | Сумма | ||||||

| SiO2, % | Al2O3, % | Fe2O3, % | CaO, % | MgO, % | SO3, % | ППП, % | ||

| Титонские глины | 12,92 | 4,98 | 1,57 | 0,39 | 0,68 | 0,04 | 1,98 | 22,56 |

| Отсевы известняков месторождения МишокоI | 0,57 | 0,16 | 0,10 | 41,93 | 0,88 | 0,11 | 33,69 | 77,44 |

| Состав сырьевой смеси, 100% | 13,49 | 5,15 | 1,67 | 42,31 | 1,56 | 0,15 | 35,68 | 100,00 |

| Состав клинкера,% | 20,97 | 8,00 | 2,59 | 65,78 | 2,42 | 0,23 | 100,00 |

Далее проводим проверку, рассчитывая значения КН, и значения силикатного и алюминатного модулей по приведенным выше формулам:

КН=0,88;

n=1,98;

p=3,08.

Полученные значения КН, и значения силикатного и алюминатного модулей находятся в указанных выше пределах и, следовательно, расчет можно считать верным.

Примерный минералогический состав портландцементного клинкера приведен в табл. 1.4.

Таблица 1.4.

| Содержание основных минералов клинкера, % | ||||||

| C2S | C3S | C4AF | C3A | CaSO4 | MgO | Сумма |

| 51,00 | 21,64 | 7,89 | 16,78 | 0,38 | 2,42 | 100,13 |

Проектное задание 2

Рассчитать состав цементной двухкомпонентной шихты на основе отходов дробления известняков Жирновского месторождения отсевов глинистых сланцев Замчаловского месторождения (Ростовская область)

Оценка цементного сырья производилась по содержанию компонентов, определяющих качество портландцементного клинкера, из которых основными являются: оксид кальция, вносимая карбонатными составляющими, кремнезем, глинозем и окислы железа, поступающие в шихту главным образом с глинистыми породами.

Содержание указанных компонентов оценивалось не только по абсолютным их количествам, но и по соотношению их, определяемому величинами силикатного и глиноземистого модулей.

Кроме полезных компонентов с составе сырьевых материалов оценивалось наличие вредных для производства цемента окислов, к числу которых относя MgO, SO3, R2O.

Оценка исследуемых пород как сырья для производства цемента производилась в соответствии с:

- ГОСТ 10178-85(2002) Портландцемент и шлакопортландцемент. Технические условия;

- ГОСТ 3476-74 (взамен ГОСТ 3476-60) Шлаки доменные и электротермофосфорные гранулированные для производства цементов.

Расчет сырьевой смеси.

Удовлетворительное качество пород, применяемых, как сырье при производстве портландцементов может быть подтверждено расчетом сырьевой смеси.

Для некоторых, наиболее характерных проб карбонатного компонента и глинистого компонента, проводились расчеты сырьевой смеси, результаты которых подтвердили ранее сделанные выводы о качественных особенностях разведенного сырья.

Расчет сырьевой смеси заключается в вычислении соотношений между составляющими компонентами для получения клинкера с химической характеристикой, удовлетворяющей следующим требованиям, предъявляемым к сырьевым компонентам:

-значение коэффициента насыщения, рассчитанное по формуле

должно быть в пределах: 0,8-0,95;

- значение силикатного модуля рассчитанное по формуле

должно быть в пределах: 1,7-3,5;

-значение алюминатного модуля, рассчитанное по формуле

должно быть в пределах: 1,0-3,0.

Расчет смеси производится на основе химического анализа составляющих компонентов, сумма которых пересчитывается на 100%. В расчетные формулы для упрощения вводятся следующие обозначения окислов:

CaO – C,

SiO2 – S,

Al2O3 – A,

Fe2O3 – F,

Содержание оксидов в каждом из компонентов обозначается индексом:

1 – для карбонатного компонента,

2 – для глинистого компонента.

Расчеты двухкомпонентных смесей.

Смесь была рассчитана для шихты, состоящей из отсевов известняков Жирновского месторождения «чистых» и отсевов Замчаловских глинистых сланцев «отсевы старые» (вылежанных).

Химический состав исходных компонентов в % и значения силикатного и алюминатного модулей приведены в табл. 2.1.

Таблица 2.1.

| Компонент | Содержание оксидов | Сумма | Значения модулей | |||||||

| SiO2, % | Al2O3, % | Fe2O3, % | CaO, % | MgO, % | SO3, % | ППП, % | n | p | ||

| Отсевы Замчаловских глинистых сланцев (отсевы старые) | 55,87 | 21,53 | 8,62 | 1,88 | 2,88 | 0,20 | 5,93 | 96,91 | 1,85 | 2,50 |

| Отсевы известняков Жирновского месторождения «чистые» | 1,76 | 0,86 | 0,52 | 54,10 | 0,25 | 0,12 | 42,48 | 100,09 | 1,28 | 1,65 |

Химический состав исходных компонентов в пересчете на 100% приведены в табл. 2.2.

Таблица 2.2.

| Компонент | Содержание оксидов | Сумма | Коэффициент пересчета, k | ||||||

| SiO2, % | Al2O3, % | Fe2O3, % | CaO, % | MgO, % | SO3, % | ППП, % | |||

| Отсевы Замчаловских глинистых сланцев (отсевы старые) | 57,65 | 22,22 | 8,89 | 1,94 | 2,97 | 0,21 | 6,12 | 100,00 | 1,0319 |

| Отсевы известняков Жирновского месторождения «чистые» | 1,76 | 0,86 | 0,52 | 54,05 | 0,25 | 0,12 | 42,44 | 100,00 | 0,9991 |

При расчете смеси карбонатная + глинистая порода состав клинкера задается по одной характеристике - по коэффициенту насыщения, из формулы которого выводится расчетная формула смеси:

;

;

где, X – число весовых частей карбонатной породы, необходимой на 1 весовую часть глинистой породы.

Принимаем среднее значение коэффициента насыщения КН=0,88. Тогда, подставляя в формулу значения содержания оксидов, имеем:

.

.

Таким образом, получаем, что на 1 весовую часть 2-го компонента приходится 0,2675 весовых частей 1-го компонента или смесь состоит из 21,10% 2-го компонента и 78,90 % 1-го компонента.

Суммарный химический состав сырьевой смеси и клинкера в % приведен в табл. 2.3.

Таблица 2.3.

| Компонент | Содержание оксидов | Сумма | ||||||

| SiO2, % | Al2O3, % | Fe2O3, % | CaO, % | MgO, % | SO3, % | ППП, % | ||

| Отсевы Замчаловских глинистых сланцев (отсевы старые) | 12,17 | 4,69 | 1,88 | 0,41 | 0,63 | 0,04 | 1,29 | 21,10 |

| Отсевы известняков Жирновского месторождения «чистые» | 1,39 | 0,68 | 0,41 | 42,64 | 0,20 | 0,09 | 33,48 | 78,90 |

| Состав сырьевой смеси, 100% | 13,55 | 5,37 | 2,29 | 43,05 | 0,82 | 0,14 | 34,78 | 100,00 |

| Состав клинкера,% | 20,78 | 8,23 | 3,51 | 66,01 | 1,26 | 0,21 | 100,00 |

|

|

Дата добавления: 2014-12-24; Просмотров: 380; Нарушение авторских прав?; Мы поможем в написании вашей работы!