КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Методы контроля, применяемые при дефектации деталей

|

|

|

|

Технические условия на дефектацию деталей

При дефектации и сортировке деталей руководствуются техническими условиями, которые содержатся в руководствах по капитальному ремонту автомобилей.

Технические условия на дефектацию деталей составляются в виде карт

дефектации (см. табл. 1).

Таблица 1

|

Карты дефектации содержат следующие сведения: общие сведения о детали, перечень возможных ее дефектов, способы выявления дефектов, допустимые без ремонта размеры детали и рекомендуемые способы устранения дефектов. Общие сведения о детали включают ее эскиз с указанием мест расположения дефектов, основные размеры детали, материал и твердость основных поверхностей. Все сведения о детали могут быть получены из рабочего чертежа.

Возможные дефекты детали обычно устанавливают на основе опыта эксплуатации и ремонта автомобилей аналогичных моделей.

Способы выявления дефектов назначают с учетом опыта работы автомобилестроительных и авторемонтных предприятий.

Наибольшую сложность при разработке технических условий на

|

|

|

дефектацию деталей представляет определение величины допустимого размера детали.

Допустимый размер детали можно легко определить, если известна

величина допустимого ее износа. Так, например, допустимый диаметр вала при ремонте автомобиля:

Ддоп =Дн -Идоп,

где Дн - диаметр нового вала, мм;

Идоп -величина допустимого износа вала, мм.

Допустимым износом детали называется такой ее износ, при котором деталь, будучи установленной при ремонте на автомобиль проработает до следующего ремонта, и ее износ не превысит предельного. При этом следует иметь в виду, что детали с допустимыми износами можно использовать при ремонте только в том случае, если требуемая точность при сборке сопряжений обеспечивается применением методов регулирования или групповой взаимозаменяемости. Для определения величины допустимого износа детали необходимо знать ее предельный износ.

Предельным износом называется такой износ детали, при котором ее дальнейшее использование невозможно. Деталь, достигшую предельного

износа, восстанавливают или заменяют новой.

Величина предельного износа детали может быть определена при изучении процесса протекания ее износа в зависимости от наработки по

моменту наступления форсированного износа. Значение этой величины определяют также по таким показателям, как снижение прочности детали, нарушение установленной посадки в сопряжении, недопустимое падение

мощности, производительности и т. п.

Вопрос об определении допустимого износа деталей при ремонте сводится к отысканию такой его величины, которая обеспечивает безотказную работу автомобиля в течение очередного межремонтного пробега.

Не допуская большой погрешности, можно принять, что зависимость износа деталей от наработки имеет линейный характер (рис. 1). Пусть величина предельного износа известна и равна ВС = Ипр. Отложив от точки С,

|

|

|

определяющей наработку детали до предельного износа, отрезок СД, равный межремонтному пробегу автомобиля, и восстановив перпендикуляр из точки Д до пересечения с прямой ОВ, получим отрезок ДЕ, величина которого и определит допустимый износ детали Идоп.

определяющей наработку детали до предельного износа, отрезок СД, равный межремонтному пробегу автомобиля, и восстановив перпендикуляр из точки Д до пересечения с прямой ОВ, получим отрезок ДЕ, величина которого и определит допустимый износ детали Идоп.

Рис. 1. Определение допустимого износа

Из рис. 1 видно, что величина допустимого износа

И доп

=И пр -И м,

где Им -величина износа детали за межремонтный пробег автомобиля.

Величину износа детали за межремонтный пробег определяют как среднюю арифметическую величину путем замера партии деталей, снятых с автомобилей, поступивших в ремонт.

В целях экономии времени при дефектации деталей придерживаются следующего порядка. Сначала производят внешний осмотр деталей с целью обнаружения повреждений, видимых невооруженным глазом: крупных трещин, пробоин, изломов, задиров, рисок, коррозии и т. п. Затем детали проверяют на специальных приспособлениях для обнаружения дефектов, связанных с нарушением взаимного расположения рабочих поверхностей и физико-механических свойств материала деталей. После этого детали контролируют на отсутствие скрытых дефектов (невидимых трещин и внутренних пороков). В заключение производят контроль размеров и геометрической формы рабочих поверхностей деталей.

Контроль взаимного расположения рабочих поверхностей. Методы контроля погрешностей взаимного расположения рабочих поверхностей рассмотрим на примере деталей класса валов и корпусных деталей. В деталях класса валов наиболее часто контролируют несоосность шеек и неперпендикулярность фланцев к оси валов.

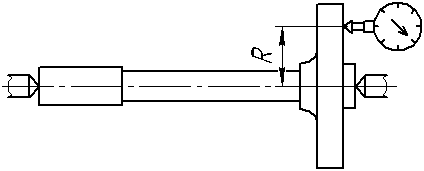

Контроль несоосности шеек валов производят путем замера их радиального биения с помощью индикатора (рис. 2). Контролируемый вал при этом устанавливают в центрах. Величина радиального биения шеек определяется как разность наибольшего и наименьшего показаний индикатора за один оборот вала.

Рис. 2. Контроль взаимного биения шеек вала

Рис. 2. Контроль взаимного биения шеек вала

Контроль неперпендикулярности фланца к оси вала производят также при установке вала в центрах (рис. 3). При помощи индикатора замеряют торцевое биение фланца на определенном радиусе R.

В корпусных деталях контролируют следующие погрешности взаимного расположения поверхностей: несоосность отверстий, непараллельность оси отверстий относительно плоскости, непараллельность осей отверстий и

|

|

|

нарушение межцентрового расстояния, неперпендикулярность осей отверстий,

неперпендикулярность оси отверстия к плоскости.

Рис. 3. Контроль биения фланца на валу

Рис. 3. Контроль биения фланца на валу

Контроль несоосности отверстий в корпусных деталях производят с помощью оптических, пневматических и индикаторных приспособлений. Наибольшее применение нашли индикаторные приспособления. Схема замера несоосности отверстий под коренные подшипники коленчатого вала в блоке цилиндров при помощи индикаторного приспособления показана на рис. 4.

Рис. 4. Контроль несоосности отверстий:

Рис. 4. Контроль несоосности отверстий:

1- втулки; 2 - оправка; 3 - индикатор

Приспособление состоит из контрольной оправки, втулок и индикатора часового типа. При проверке несоосности вращают втулку с индикатором и замеряют величину радиального биения. Радиальное биение покажет удвоенную величину несоосности (смещения осей). Несоосность отверстий контролируют в блоках цилиндров двигателей, картерах коробок передач, картерах редукторов и других деталях.

Контроль межцентрового расстояния и непараллельности осей отверстий производят путем измерения расстояний а1 и а2 (рис. 5) между внутренними образующими контрольных оправок при помощи штихмаса или индикаторного нутромера.

Межцентровое расстояние определяют расчетом по формуле

А = а1 + а2 + d1 + d2,

2 2

где d1 и d2 -диаметры контрольных оправок.

Непараллельность осей отверстий определяют как разность замеров а1 - а2

на длине L.

Рис. 5. Контроль непараллельности осей отверстий и межцентрового расстояния

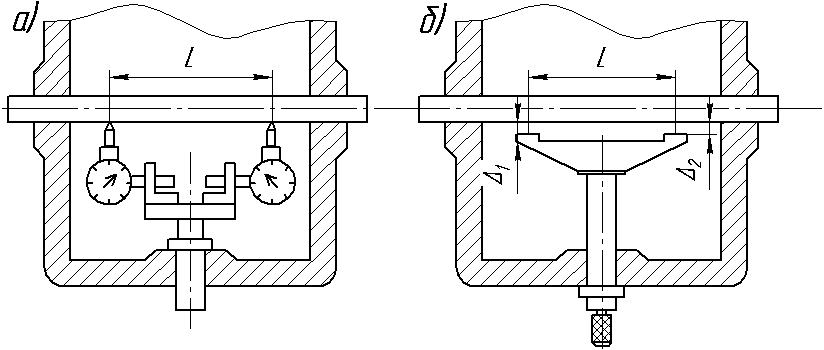

Контроль неперпендикулярности осей отверстий производят при помощи оправки с индикатором (рис. 6, а) или калибром (рис. 6, б) путем измерения зазоров D1 и D2 на длине L.

Рис. 6. Схема замера неперпендикулярности осей отверстий

Рис. 6. Схема замера неперпендикулярности осей отверстий

Величина неперпендикулярности осей в первом случае определяется как разность показаний индикатора в двух противоположных положениях, а во втором - как разность зазоров.

|

|

|

Контроль неперпендикулярности оси отверстия к плоскости можно выполнить при помощи индикаторного приспособления (рис. 7, а) или

специального калибра (рис.7, б).

Рис. 7. Контроль неперпендикулярности оси отверстий к плоскости

Рис. 7. Контроль неперпендикулярности оси отверстий к плоскости

В первом случае неперпендикулярность оси отверстия к торцевой плоскости на диаметре Д определяют как разность показаний индикатора при вращении его относительно оси отверстия, во втором случае - измерением зазоров в двух диаметрально противоположных точках по периферии контрольного диска. Величина неперпендикулярности в этом случае будет равна разности зазоров D1 и D2 на диаметре Д.

|

|

|

|

|

Дата добавления: 2014-12-25; Просмотров: 3568; Нарушение авторских прав?; Мы поможем в написании вашей работы!