КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Технология воздушно-плазменной резки

Для того чтобы осуществить плазменную разделительную резку металла, необходимо расплавить определенный объем материала вдоль предполагаемой линии реза и удалить его из полости реза скоростным потоком плазмы.

Расплавленный металл, образующийся на лобовой поверхности реза, удаляется скоростным потоком плазмы сжатой дуги.

Скорость потока плазмы возрастает с увеличением расхода плазмообразующего газа и тока и быстро уменьшается с увеличением диаметра сопла. Она может достигать примерно 800 м/с при токе 250 А.

Скорость течения расплава зависит от скорости потока плазмы на границе раздела фаз, т. е. на границе жидкий металл – поток плазмы. Так, при резке металла толщиной 5–20 мм со скоростью 0,75–6 м/мин и ширине реза 3–6 мм скорость течения расплавленного металла 20–40 м/с.

Задача плазменной разделительной резки – вырезка контуров с перпендикулярными кромками в соответствии с заданными размерами.

Предполагается, что поверхности резов должны быть ровными и гладкими, а качество металла у кромок равноценно качеству основного металла. Однако из-за несовершенства процессов резки не всегда удается выполнить указанные требования.

Наиболее характерными отклонениями от этих требований являются неплоскостность и неперпендикулярность поверхностей реза из-за непостоянства сечения плазменно-дугового реза по высоте. Это вызвано тем, что различные участки режущей дуги вводят в разрезаемый металл неодинаковое количество теплоты, а следовательно, на различной глубине реза расплавляется неодинаковое количество металла.

В верхней части реза, в которой металл может расплавляться за счет излучения столба разряда, теплопередача равномерна и рез имеет параллельные кромки. Тепловую энергию в нижнюю часть реза может вводить факел дуги. Температура плазмы в факеле и интенсивность теплопередачи постепенно уменьшаются по высоте нижней части реза, поэтому его кромки на этом участке сходятся книзу. Наиболее интенсивно передает тепловую энергию активное пятно дуги. В зависимости от его расположения по глубине реза или зоны его перемещения, а также от толщины разрезаемого металла рез может получиться уширенным кверху или книзу или бочкообразной формы. Расположение активного пятна дуги в полости реза зависит от параметров дуги, характера ее формирования, скорости резки, толщины и свойств разрезаемого металла. При изменении этих параметров изменяется и форма сечения реза. Так, при уменьшении скорости резки общая ширина реза увеличивается, особенно в нижней его части, поверхности реза становятся почти параллельными друг другу, при очень малых скоростях в нижней части расширяются.

С увеличением силы тока режущей дуги ширина реза увеличивается, особенно в нижней его части, а поверхности реза становятся почти параллельными друг другу. При увеличении расхода газа уменьшаются общая ширина реза и непараллельность его поверхностей. Подъем режущего сопла над металлом сопровождается уширением реза, особенно в верхней его части, и увеличением непараллельности кромок.

Форма сечения реза зависит от толщины разрезаемого металла и от рабочего напряжения режущей дуги. При резке металла небольшой (5–20 мм) толщины резы имеют, как правило, сходящиеся кромки. Если резать металл такой толщины жесткой режущей дугой (рабочее напряжение 140–150 В и более), то формы поверхностей реза близки к плоским формам и их непараллельность незначительна. Форма кромок резов, выполненных мягкой режущей дугой, зависит от скорости резки. При малых скоростях резки могут быть получены кромки, близкие к вертикальным, однако с увеличением скорости сечение реза получается неправильной формы: вертикальная плоскость верхней части исчезает или становится вогнутой, а затем выпуклой в сторону реза.

При резке металла большой (40–50 мм и более) толщины наряду со сходящимся книзу сечением реза наблюдается уширение в средней его части (бочкообразный рез). Однако и в этом случае режущая дуга с высоким рабочим напряжением обеспечивает получение резов с поверхностями более плоскими и параллельными, чем при резке мягкой дугой.

При плазменной разделительной резке кроме отклонений от заданных размеров и форм кромок вырезаемых деталей происходят видимые и невидимые изменения качества поверхностей реза. После резки кромки могут быть гладкими и шероховатыми, матовыми и блестящими, темными и светлыми. У нижних кромок реза часто образуются наплывы в виде небольшого валика вдоль нижних кромок реза, цепочки застывших натеков в виде капель металла («бороды»), приварившегося к кромкам грата (многочисленные нитеобразные натеки различной длины).

В процессе резки у кромки реза возникает зона термического влияния из двух участков: литого, состоящего из не удаленного с твердых поверхностей расплава металла, который образовался при резке, и с измененной структурой, в котором металл не расплавился, но в результате быстрого нагрева и охлаждения в нем произошли рост или уменьшение зерен и другие структурные превращения.

Плазменная резка металла имеет преимущества перед другими способами резки (кислородная, лазерная резка и резка водой с абразивом):

Преимущества перед кислородной резкой: более высокая скорость, минимальные деформации материала в результате термического воздействия.

Преимущества перед лазерной резкой: более низкая стоимость, равная или более высокая скорость резки, достаточно высокие качественные показатели.

Преимущества перед водоструйной резкой с абразивом: более высокая скорость, более низкая стоимость, низкий уровень загрязнения окружающей среды.

4.2 Универсальные резаки для резки металла

Резак представляет собой специальную горелку, при помощи которой осуществляется газовая резка. От обыкновенной сварочной горелки резак отличается тем, что в нем кроме устройства для смешения горючего газа с кислородом и мундштука для выхода горючей смеси в атмосферу имеется дополнительный мундштук для выхода в атмосферу струи режущего кислорода и устройство для подачи этого кислорода. Ручные резаки классифицируются по следующим признакам:

а) по роду горючего – на ацетиленовые, для газов – заменителей ацетилена, для жидких горючих;

б) по принципу действия – на инжекторные и безынжекторные;

в) по области применения – на универсальные (применяемые для разделительной резки толщин от 5 до 300 мм) и специально применяемые для отдельных работ (для резки больших толщин, подводной резки и др.).

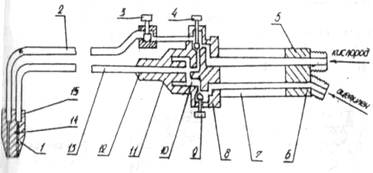

На рисунке 3.3 показан универсальный ацетилено-кислородный резак

РР-53 инжекторного типа, предназначенный для резки стали толщиной от 5 до 300 мм и работающий при давлении ацетилена в пределах 0,01–1,5 атм и давлении кислорода 3–14 атм.

Резак имеет рукоятку 7 и корпус 8, к которому при помощи гайки 11 присоединена смесительная камера 12 с инжектором 10. Кислород, поступающий через шланговый ниппель 5, идет по двум направлениям. Кислород подогревательного пламени регулируется вентилем 4 и поступает в центральный канал инжектора 10.

Рисунок 3.3 – Схема ацетилено-кислородного резака

Попадая в смесительную камеру 12, струя кислорода создает разряжение в каналах, по которым через ниппель 6 и вентиль 9 подсасывается ацетилен. Горючая смесь по трубке 13 идет в головку резака и, выходя через зазор между наружным 15 и внутренним 14 мундштуками, сгорает, образуя подогревательное пламя. Другая через вентиль 3 проходит в трубку 2 и поступает в головку 1 через центральный канал внутреннего мундштука 14, образуя струю кислорода.

Ацетилено-кислородными резаками можно разрезать металл толщиной от 3 до 300 мм, при скорости резания 550–80 мм/мин (соответственно). Примерная ширина разреза получается от 2 до 5 мм (соответственно).

Данные резаки могут работать и на заменителях ацетилена – природном газе и пропан-бутане. В этом случае необходимо изменять диаметры мундштуков инжектора.

Кроме ацетилена и газов-заменителей, для резки широко применяются жидкие горючие (бензин, керосин), которые, имея сравнительно невысокую стоимость и хорошие тепловые характеристики, оказываются в ряде случаев более экономичными горючими, чем ацетилен. При использовании жидких горючих для резки применяется специальная аппаратура, имеющая устройство для испарения горючего до поступления его в смесительную камеру резака.

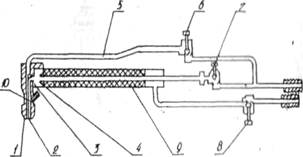

На рисунке 3.4 показана схема керосинореза, предназначенного для резки стали толщиной 5–200 мм.

Рисунок 3.4 – Схема керосинореза

Кислород через вентиль 7 и инжектор 4 поступает в горелку 3, где смешивается с парами керосина. Керосин поступает через вентиль 8 в асбестовую набивку 9 испарителя, где испаряется в результате нагрева его пламенем вспомогательного мундштука 10. Горючая смесь выходит наружу через кольцевой зазор между наружным 1 и внутренним 2 мундштуками, образуя подогревающее пламя.

Режущий кислород проходит через вентиль 6 по трубке 5 в центральный клапан мундштука 2.

Головка керосинореза имеет кольцевые мундштуки целевого типа. Резак снабжен рукояткой, в которой размечаются трубки для керосина и кислорода. Керосин подается в резак под давлением l,5–3 кгс/см2 из бачка емкостью 5 дм3, снабженного ручным насосом, манометром и запорным вентилем. В качестве горючего для керосинорезов рекомендуется применять только керосин, предназначенный для освещения, запрещается использовать тракторный керосин, смесь керосина с бензином и бензин ввиду их повышенной взрывоопасности.

|

|

Дата добавления: 2014-12-25; Просмотров: 948; Нарушение авторских прав?; Мы поможем в написании вашей работы!