КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Етапи виробництва. 1. Переробка зерна та картоплі на спирт здійснюється за однотипною технології і складається з наступних стадій:

|

|

|

|

1. Переробка зерна та картоплі на спирт здійснюється за однотипною технології і складається з наступних стадій:

2. Підготовка сировини до переробки;

3. Розварюваннякрахмаловмісної сировини;

4. Зацукровування крохмаловмісної сировини;

5. Культивування дріжджів;

6. Зброджування зацукрованої маси;

7. Перегонка бражки;

8. Ректифікація спирту.

Стадія розварюваннякрахмаловмісної сировини парою підвищеного тиску може бути замінена гідроферментативною обробкою замісу за допомогою бактеріальної α-амілази при температурах клейстеризаціі крохмалю 60… 90 ° С.

Отримання спирту з меляси включає менше технологічних стадій:

1. Підготовка меляси до зброджування;

2. Культивування дріжджів;

3. Зброджування мелясного сусла;

4. Вилучення спирту з бражки;

5. Очищення спирту.

Основна відмінність технологічного процесу при переробці крохмало- і цукровмісної сировини полягає в підготовці сировини і приготуванні поживного середовища (субстрату) для зброджування дріжджами на спирт.

Технологічний процес на зброджувальноректифікаційних установках диференційований за стадіями, які здійснюються послідовно в окремих колонах:

1. В зброджувальних (перегонка бражки з отриманням бражного дистиляту і відведенням барди у вигляді відходу виробництва);

2. В епюраційних (виділення з бражного дистиляту або спирту-сирцю і концентрування головних домішок і їх відбір з фракцією головного етилового спирту - побічним продуктом виробництва);

3. В ректифікаційної (концентрування спирту та його пастеризація, а також виділення в процесі концентрування спирту проміжних домішок у вигляді сивушних фракцій);

4. В сивушної або екстрактивно-ректифікаційної (концентрування сивушного масла і виділення їх у вигляді товарного побічного продукту виробництва);

5. В колоні остаточного очищення (додаткове очищення ректифікаційного спирту з відводом на повторну ректифікацію спиртових фракцій з домішками);

6. В колоні для виділення спирту з головної фракції (виділення з головної фракції і концентрування метанолу, альдегідів і складних ефірів).

Машино-апаратурна схема виробництва етилового спирту

Лінія починається з комплексу обладнання для мийки, очищення і подрібнення крохмаловмісної сировини, до складу якого входять картоплемийки, каменеуловлювачі, водороздільники, барабаннікаменеуловлювачі, дробарки для подрібнення картоплі і зерна, а також подрібнювачі для тонкого подрібнення зернової сировини.

До складу лінії входить комплекс, що складається з установок для теплової обробки крохмалевмісної сировини - змішувачів первинного розварювання, варильних апаратів і паросепараторів, апаратів гідродинамічної обробки замісу, що забезпечують різні схеми розварювання.

Наступним в лінії є комплекс обладнання для охолодження та зацукровування заторів, до складу якого входять апарати з безперервним оцукрюванням і вакуум-охолодженням, апарати з двоступінчастим вакуум-охолодженням, а також апарати з безперервним охолодженням і оцукрюванням при атмосферному тиску.

Комплекс обладнання для бродіння і культивування дріжджів складається з бродильних апаратів і пристроїв для мийки, спиртоуловлювачів і дріжджових апаратів.

У лінії для виробництва спирту з меляси комплекс обладнання складається із розсиропників, апаратів для розмноження дріжджів і пеноуловлювачів, а також пристроїв для відбору проб, вимірювання витрат меляси та контролю щільності розсиропки.

Ведучий комплекс обладнання в лінії призначений для перегонки та ректифікації спирту. У його складі є брагоректифікаційних і ректифікаційні установки, установки для отримання безводного спирту, холодильники і кип'ятильники брагоперегонних апаратів, допоміжне обладнання ректифікаційних установок, а також обладнання для обліку та зберігання спирту.

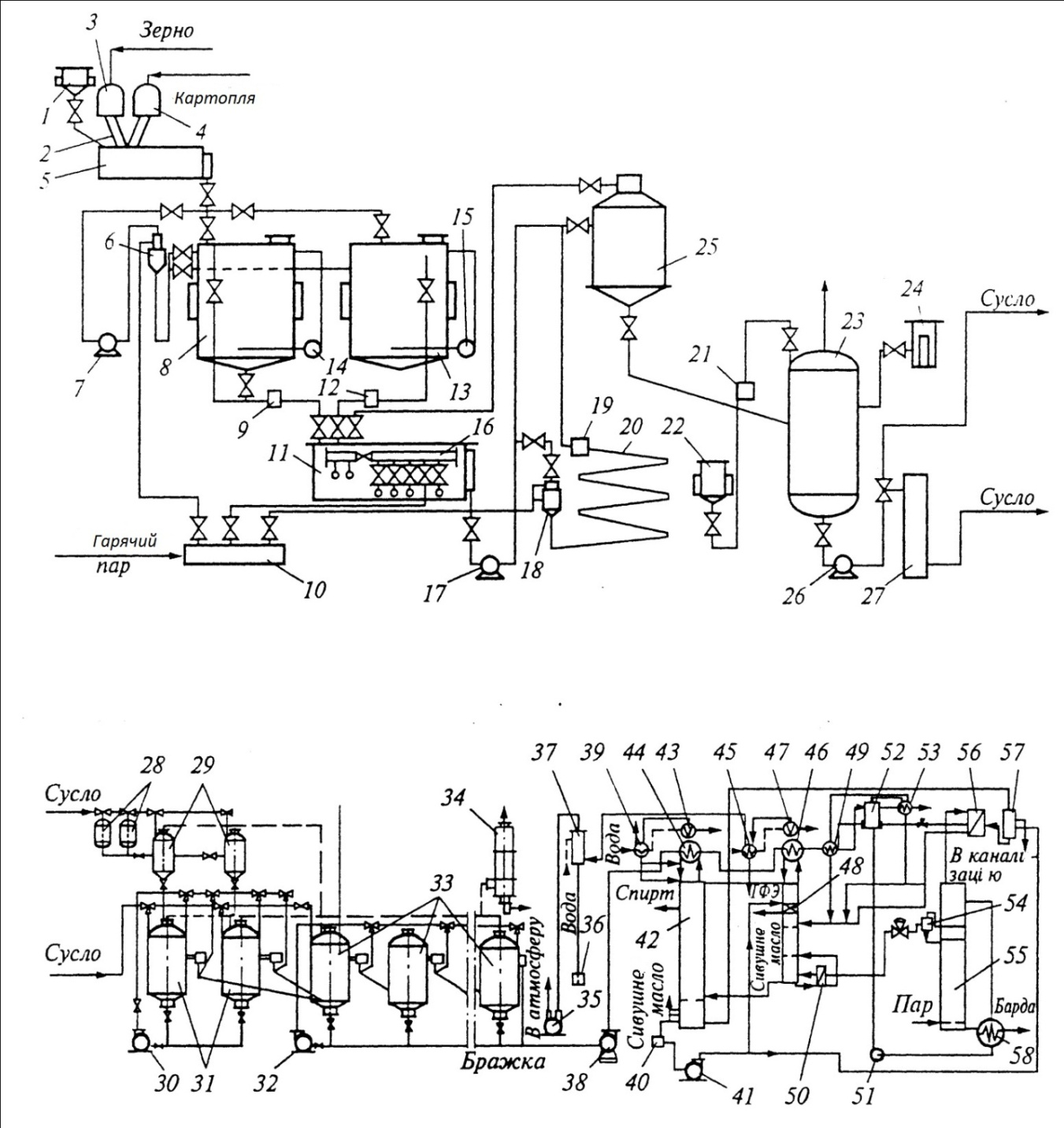

На рис. 4.1 представлена машинно-апаратурна схема лінії виробництва спирту з крохмалевмісної сировини з використанням механіко-ферментативної обробки.

Рис. 3.16. Машинно-апаратурна схема лінії виробництва спирту з крохмалевмісної сировини з використанням механіко-ферментативної обробки.

Подрібнене зерно після молоткової дробарки 3 надходить у змішувач 5 через лоток 2, де змішується з теплою водою температурою 60... 65 ° С і α-амілазою ферментативного препарату, що надходить з витратного збірника 1.Співвідношення зерна і води, що надходять в змішувач, становить 1: 3, а температура замісу підтримується на рівні 50... 55 ° С. Тривалість перебування замісу в змішувачі 5 складає 10... 12 хв. У змішувачі 5 відбувається початкова стадія розрідження крохмалю і розчинення сухих речовин, а також забезпечується нормальна плинність маси за рахунок дії α-амілази.

При переробці картоплі подрібнена на молотковій дробарці 4 картопляна кашка також подається в змішувач 5, де змішується в ньому з рідким ферментним препаратом.

З змішувача 5 зерновий заміс насосом 7 подається на контактну головку б, де підігрівається з розподільника 10 паром до 70... 72 ° С, далі переміщуетьсяв апарати 8 і 13 гідродинамічної і ферментативної обробки I ступеня, обсяг яких забезпечує витримку в ньому замісу не менше 3,5... 4,0 ч. Після заповнення апарату приблизно на 1 / 3 підключається циркуляційний контур, що включає відцентрові насоси 14 і 15, забезпечують перемішування маси в апараті при її температурі 65... 70 ° С. Під час гідродинамічної обробки сировини відбувається подальше розрідження, розчинення крохмалю і сухих речовин зерна за рахунок дії α-амілази.

При переробці подрібнена картопля змішана з α-амілазой, закачуєть насосом 7 через контактну головку 6 в апарати 8 і 13. Далі процес здійснюється за параметрами, що використовувались для переробки зерна.

Ферментативно-теплова обробка сировини здійснюється наступним чином. Заміс або картопляна кашка із апарату 1 сходів 8 і 13 за допомогою дозувальних приладів 9 і 12 відводиться в горизонтальний, розділений на три відсіки апарат 11 гідродинамічної та ферментативної обробки II ступеня, обладнаний мішками 16.

В першій секції апарата 11 крохмаломітна маса при перемішуванні 15…16 хв при 62…75° С після чого перетікає через проливний отвір в другій відсік, нагрівається в ньому гострим паром з розподільника 10 до 72... 75 ° С і витримується 13... 16 хв, В третьому відсіку температура маси шляхом подачі в неї пара піднімається до 85...95 ° С.

Добре розріджена і гідролізована крохмалевмісна маса з апарату І насосом 17 закачується через трубчастий стерилізатор 20 і регулюючий клапан 19 в паросепаратор 25, з якого відводиться на оцукрювання. Враховуючи, що назаводах часто переробляється неякісну дефектну сировину, що вимагає більш високої температури стерилізації, передбачається контактна головка 18. У цьому випадку вторинний пар з паросепаратора 25 направляється в перший відсік апарату11.

У процесі зацукрювання стерилізована маса в випарнику-зацукровувачі 23змішується з глюкоамілазой, що надходить з витратного збірник 22 через дозатор 21, і витримується при 55° С протягом 30...35 хв. Основна кількість формаліну, подавляючи розвиток кислотообразуючих бактерій при зброджуванні, подається зі збірника 24.

Сусло з випарника-зацукровувача 23 плунжерним насосом 26 закачується в теплообмінній апарат 27 і після охолодження до температури складки 18... 20 ° С надходить в бродильні апарати 31 і 33, де зброджується безперервно-потоковим способом. При цьому способі приготовлені дрожжанках 28 дріжджі надходять у взброджувач 29 звідки подають уголовний бродильний апарат 31,від нього послідовно по переточним трубах надходить в бродильні апарат 33. З останнього бродильного апарату зріла бражка насосом 38 подається на перегонку в дефлегматор ректифікаційної колони 43. Насосами 30 і 32 сусло видаляється з бродильних апаратів на випадок дезінфекції. З виділеного при бродінні діоксиду вуглецю спирт вловлюється в спиртоуловлювачі34.

Виділення спирту із бражки та очищення спирту-сирцю (ректифікація) віддомішок проводиться в брагоректифікаційному вакуумному апараті, який складається з трьох колон: брагоепюраційної 53, епюраційної 48 і ректифікаційної 42, теплообмінної апаратури, збірних ємностей, насосного господарства.

У дефлегматорі 43 бражка нагрівається теплом конденсації спиртових парів ректифікаційної колони 42 до 40…50 ° С. З теплообмінника брага поступає в дефлегматор епюраційної колони 46, догрівається в ньому водно-спиртовими парами епюраційної колони 48 до 50…55 ° С і переходить в додатковий підігрівач бражки 49, де її температура за рахунок утилізації тепла нескондесувавшимусь в дефлегматорі випарнику 56 водно-спиртових парів браго-елюраційної колони 55 доводиться до 70,.. 75 "С. Остаточний догрів бражки до 85...90° Сздійснюється в підігрівнику бражки 50.Нагріта брага із теплообмінника 49 надходить у сепаратор 52, звільняється від діоксинуконцентраті 53 і з нього додатковим насосом 51 подається на верхню тарілку брагогпюраціонної колони 55. Колона 55 складається із 34 тарілок,18 з яких розташовані відгінній частині колони, 11 - в епюрованій і 5(піноуловлюючі)над епюраційною частиною колони. Епюріруюча і браговідгонні частина епюраційноїколонни 55.

У епюрірующій частині колони 55 з бражки відганяється частка спирту з притаманними йому головними і проміжними домішками, який у вигляді парового потоку надходить в міжтрубний простір випарника, випаровує лютерную воду, конденсується і надходить у колектор бражного дистиляту 56.

Епюрована бражка переходить у відгінну частину брагоепюраційної колони 55, де з неї повністю відганяється спирт. Барда відводиться в теплообмінник 58, де віддає тепло бражці і охолоджується до 70... 75 ° С. Колона 55 працює при тиску 150.. 170 кПа.

Епюрування водно-спиртові пари з брагоепюраційної колони 55 через пеноловушку 54 надходять в кип'ятильник 50, обігріваючи при цьому епюраційну колону. Конденсат епюрованих парів з кип'ятильника 50 направляється на 10-у або 15-у тарілку епюраційной колони 48. Бражні дистилят з колектора 56 надходить на 20-у і 25-у тарілки епюраційноїной колони 48.

Епюраційна колона 48 містить 39 багатоколпачкових тарілок, з яких 20..25 працюють в режимі виварювання домішок, 6... 11 - у режимі гідроселекціі домішок і 8 - на концентрування домішок.Працює колона при тиску 50... 65 кПа. Конденсат з дефлегматора 46 і надлишок дистиляту з конденсатора 47 і спиртоловки 45 повертаються на верхню тарілку колони для її зрошення флегмою.Лютерна вода в колону 48 подається насосом 41 з збірника лютерної води 40.

Епюрат з епюрацнонной колони 48 надходить на 16-у тарілку ректифікаційної колони 42 Ректифікаційна колона 42 складається з 81 баготоколпачкової тарілки, 16 з яких працюють на отгонку спирту, 10-15 - на пастеризацію спирту і 55 - на зміцнення спирту. Колона забезпечена дефлегматором 43конденсатором 44 і спиртоуловлювачем 39. Не виділені в епюраційній колоні 48 домішки конденсуються в нижній частині колони ректифікації 42 і відводяться з 7... 10-ї тарілки парової фази. Ректифікаційна колона 42 зрошується флегмою з дефлегматора і конденсаторів 44 і 39. Відбір ректифікаційного спирту виробляється з 72.. 75-ї тарілок ректифікаційної колони 42. Ректифікаційна колона 42 працює при тиску 50... 70 кПа. Відбір головної фракції етилового спирту проходить з додаткового конденсатора 45 етораціонной колони 48, звідки фракція відводиться до збірки головних фракцій.

Вакуум в колонах 55,46 і 42 створюється вакуум-насосом 35. У вакуумну систему входить барометричний конденсатор 37, де в якості абсорбера використовується 10-та-рельчата царга з багатоколпачковими тарілками. Вода, що надходить на зрошення в барометричний конденсатор 37, відводиться в збірник барометричної води 36.

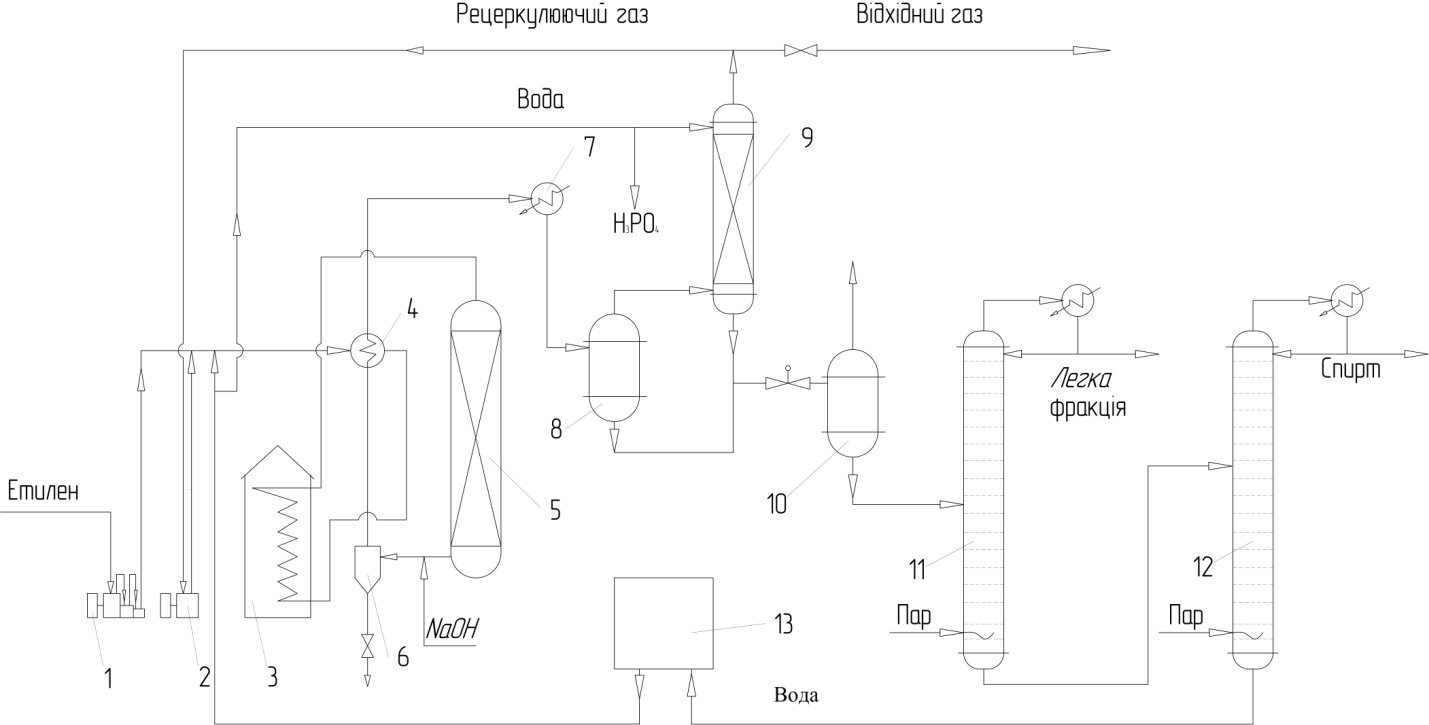

Машино – апаратурна схема виробництва етилового спирту з етилену зображена на рис.3.15.

Свіжий і оборотний етилен притискається в компресорах 1, 2 до 8,0 МПа, змішується з водяною парою, яка подається з ТЕЦ, підігрівається в теплообміннику 4 теплом відхідною з реактора суміші і перегрівається в трубчастій печі 3 до температури 275оС, після чого подається в реактор – гідратор 5. Перед входом в реактор в потік вприскується фосфорна кислота для підживлення каталізатора, що продовжує термін його придатності.

Реактор являє собою колону висотою 10 м і діаметром 1,5 м, працюючу в режимі ідеального витіснення. Для запобігання впливання корозії від фосфорної кислоти, він викладений листами червоної міді.

Реакторні гази містять пари унесеної фосфорної кислоти, яка нейтралізується гідроксидом натрію, а утворені солі виділяються в солевіддільнику 6.

Теплота відхідних реакторних газів регенерується в теплообміннику 4 для нагрівання вхідної суміші. В холодильнику 7 відбувається конденсація продуктів реакції, а в сепараторі 8 розділяються рідкі і газові потоки. Вода, як більш – менш летучий компонент, конденсується з більшою повнотою. Тому для додаткового виділення спирту проводять його обмивку водою в адсорбері 9. Не прореагувавший газ, який містить 90-92 % етилену, рециркулюють компресором 2, а частину його скидають для того, щоб запобігти накопичення домішків в системі.

|

| Рис.3.17.Машино – апаратурна схема виробництва етилового спирту з етилену. |

Водний конденсат після сепаратора 8 і рідину із абсорбера 9 дроселюють, в результаті чого виділяються розчинні гази, одділені в сепараторі низького тиску 10 і направлені в паливну лінію.

Рідка фаза із сепаратора 10 являє собою 15%- ний водяний розчин еталона. Цей розчин піддають ректифікації в ректифікаційних колонах 11 і 12. В першій відводять найбільш летучі діетиловий ефір і ацетальдегід, а в іншій – етиловий спирт у вигляді азеотропної суміші, яка містить 95% еталона і 5% води. Підігрів колони виконується за допомогою острого пару. В кубі колони залишається вода, яку очищують від солі в іонообмінній установці 13 і повертають на гідратацію, утворюючі замкнутий цикл по технологічній воді.

При необхідності отримання безводного спирту, етиловий ректифікований направляють в дегідратор.

|

|

|

|

|

Дата добавления: 2014-12-25; Просмотров: 4480; Нарушение авторских прав?; Мы поможем в написании вашей работы!