КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Конструкції та матеріали осей валів

|

|

|

|

Окремі елементи машин, що здійснюють обертовий рух, розміщують на осях та валах, які забезпечують для цих елементів постійне положення геометричної oci обертання.

Вісь — деталь видовженої циліндричної форми, що підтримує елементи машини у їхньому обертовому pyci, не передаючи корисного крутного моменту.

Вал — деталь, яка, на відміну від осей, призначена для передавання крутного моменту та підтримування елементів машини у їхньому обертовому pyci. Існують деякі види валів, наприклад гнучкі дротяні та торсіонні, які не підтримують деталей, а лише передають крутний момент.

У деяких випадках конструктивне розв'язування певних задач може бути виконане з використанням oci або вала. Так, у приводі барабана підйомного механізму у кранах (рис. 31. 1, а) зубчасте колесо i разом із приєднаним до нього барабаном 2 встановлені на oci 3. У cxeмi привода (рис. 31.1, б) зубчасте колесо 1 i барабан 2 виконані розділеними i встановлені на валу 3, який передає крутний момент на відрізку між колесом та барабаном.

Конструктивно oci можуть бути виконані з можливістю обертання (рис. 31.2, а) або нерухомими (рис. 31.2, б). Oci, що обертаються навіть під час постійного за модулем та напрямом навантаження, працюють у гірших умовах циклічнозмшннх напружень, але більш зручні в експлуатації, бо допускають використання виносних підшипників. Hepyxoмi oci працюють у більш сприятливих умовах під час постійних навантажень (за модулем та напрямом), але для них потрібні більш складні та менш зручні в ексшгуатації підшипники, які влаш-товуються в насаджуваних на вісь деталях. Oci завжди мають прямо-лінійну вісь обертання.

Вали за формою геометричної oci можуть бути прямолшйними або колінчастими. Колінчасті вали використовують у двигунах внутрішнього-нього згоряння, поршневих помпах; їхні конструкції та розрахунок розглядаються у відповідних спеціальних дисциплінах. Різновидністю валів із непрямолінійною геометричною віссю є гнучкі дротяні вали, які також належать до спеціальних деталей.

|

|

|

Найрозповсюдженіші прямолінійні вали за конструкцією можуть бути циліндричними постійного діаметра (рис. 31.3, а), ступінчастими (рис. 31.3, б) і з нарізаними на них зубчастими вінцями або шліцами (рис. 31.3, в). Ступінчасті вали і вали з нарізаними зубчастими вінцями більш складні за конструкцією та у виготовленні, але дають змогу більш просто здійснити різні посадки деталей на окремих ділянках забезпечують створення упорів та бортиків для осьової фіксації встановлених на валах деталей. Крім цього, змінюючи розміри перерізів, можна наблизити форму вала до найвигіднішої форми бруса рівного опору, що особливо важливо для валів, навантажених змінними за довжиною згинальними та крутними моментами.

За видом поперечного перерізу вали можуть бути суцільними (рис. 31.4, а) або порожнистими (рис. 31.4, б), а за обрисом перерізу гладкими циліндричними, із шпонковим пазом, шліцевими або прямокутними (рис. 31.4, в, г, д). Із використанням порожнистих валів значно зменшується їхня маса. Наприклад, якщо відношення d0 /d = 0,5... 0,6, то маса зменшується на 22—30 %.

Опорні частини валів та осей називаються цапфами. Проміжні цапфи називаються шийками, а кінцеві — шипами.

Цапфи валів, що працюють у підшипниках ковзання, можуть бути циліндричними, конічними або сферичними (рис. 31.5, а). Основне застосування мають циліндричні цапфи як найпростіші у технологічному відношенні. Конічні цапфи використовують для регулювання зазорів у підшипниках, а інколи і для осьової фіксації вала. Сферичні цапфи, що мають дуже обмежене розповсюдження (через складність виготовлення), застосовують у разі значних кутових переміщень вала.

|

|

|

Цапфи валів для підшипників кочення (рис. 31.5, б) виконують циліндричними. В деяких випадках вони мають різьбові ділянки або інші конструктивні елементи для закріплення підшипників. Перехідні ділянки валів між двома ступенями різних діаметрів виконують такими способами:

1. Із рівцем для виходу шліфувального круга (рис. 31.6, а). Рівці здебільшого виконують завширшки 3 мм і завглибшки 0,25—0,30 мм на валах діаметром 10—50 мм, а на валах діаметром 50-—100 мм — завширшки 5 мм і завглибшки 0,5 мм. Рівці повинні мати максимально можливі радіуси закруглень для зменшення концентрації напружень і підвищення опору проти втомного руйнування в умовах дії змінних напружень. Рівці виконують на валах, діаметри яких визначають за умовою жорсткості, і на кінцевих ділянках валів, у перерізах яких діють незначні згинальні моменти. Якщо на валу є різьбові ділянки, то рівці передбачають для виходу різьбонарізного інструменту.

2. Із перехідною поверхнею — галтеллю постійного радіуса (рис. 31.6, б). Радіус галтелі р вибирають меншим за радіус закруглення або за радіальний розмір фаски деталі, що розміщується навалу. Для шийок під підшипники кочення рекомендують і/р = 3, а р/а" = - 0,02...0,04. Для важко навантажених валів у випадках, коли збільшення радіуса галтелі обмежується радіусом закруглення або фаскою кромок деталей, слід застосовувати додаткові проміжні кільця (рис. 31.6, в).

3. Із галтеллю спеціальної форми. Небезпечною зоною здебільшого є перехід галтелі в ступінь меншого діаметра. Тому доцільно виконувати вати галтель із змінним радіусом кривини, до того ж найбільший радіус кривини повинен бути в зоні переходу до ступеня меншого діаметра.

Лекція №2

1. Передачі фрикційні, пасові, зубчаті, черв’ячні, ланцюгові, гвинт-гайка

Для передачі енергії від джерела (двигуна) до споживача (барабану, зірочки, катку і т.д.) із зміною кутової швидкості або виду руху використовуються механічні прилади, які називаються механічними передачами або просто передачами, які діляться на фрикційні, пасові, канатні, зубчаті, черв'ячні, гвинтові та ланцюгові.

У фракційних передачах рух від одного вала до іншого передається силами тертя, що виникають між робочими поверхнями обертаючих катків. В пасових передачах (гнучкий зв'язок) тертя виникає між пасом і шківом і слугує для передачі механічної енергії. Щоб передати обертаючий рух від одного вала до іншого, використовують зубчаті колеса, які між собою зцеплені - тобто зубчату передачу. Передача енергії між двома або декількома паралельними валами виконується безпосередньо зацепленням гнучкої замкнутого ланцюга за зірочки, тобто ланцюговою передачею. Черв'ячна (або зубчато-гвинтова) передача представляє собою кінематичну пару, що складається з черв'яка і черв'ячного колеса. Черв'як - це гвинт з різьбою, нарізаної на циліндр.

|

|

|

2. Їх склад та принцип дії

Найпростіша фрикційна передача складається з двох дотичних між собою коліс (катків, роликів, дисків); обертання одного з коліс перетвориться в обертання іншого за рахунок сил тертя, що виникають в місці контакту коліс. Необхідна сила тертя між колесами фрикційної передачі досягається притисненням одного з них до іншого.

Найпростіша фрикційна передача складається з двох дотичних між собою коліс (катків, роликів, дисків); обертання одного з коліс перетвориться в обертання іншого за рахунок сил тертя, що виникають в місці контакту коліс. Необхідна сила тертя між колесами фрикційної передачі досягається притисненням одного з них до іншого.

Постійну силу притиснення здійснюють одним з наступних способів: початковим затягуванням за допомогою спеціальних пружин або інших пружних деталей, у тому числі і самих коліс (за рахунок пружної деформації матеріалу коліс); власною масою вузла або машини; відцентровою силою. Змінна сила притиснення досягається за допомогою спеціальних притискних механізмів.

По конструкції і призначенню розрізняють фрикційні передачі декількох видів. Найпростіша фрикційна передача між паралельними валами - це циліндрова передача (мал. а). Найпростіша фрикційна передача між валами з пересічними осьовими лініями – конічна передача (мал. б). Кут між валами конічної передачі може бути будь-ким, але в більшості випадків він рівний 90°.

Циліндрова і конічна фрикційні передачі характеризуються умовно постійним передавальним відношенням. Якщо одне з коліс (або обидва колеса) фрикційної передачі має змінний діаметр обертання, то така передача, звана варіатором, характеризується змінним передавальним відношенням.

|

|

|

Фрикційні передачі працюють насухо або в маслі. Їх застосовують набагато рідше за інші механічні передачі, що пояснюється разом істотних недоліків; великою силою притиснення коліс один до одного і звідси підвищеним зносом коліс і підшипників; зниженим до. п. д. передачі; непостійністю передавального відношення через прослизання коліс і відповідно неможливістю вживання передачі в тих випадках, коли передавальне відношення повинне бути точним; необхідністю вживання спеціальних притискних пристроїв для взаємного притиснення коліс. Разом з тим фрикційні передачі мають ряд достоїнств: можливість безступінчатого регулювання кутової швидкості відомого валу; рівномірність обертання коліс, унаслідок чого передачі працюють без шуму і можуть застосовуватися при високих швидкостях, запобігання деталей машини від поломок через зростання опору на відомому валу, оскільки колеса при цьому прослизають (пробуксовують) одне щодо іншого.

Відповідно до висловленого фрикційні передачі застосовують в машинах і механізмах в тих випадках, коли необхідно мати плавну зміну швидкості, досягти безшумності ходу, одержати реверсивний рух. Фрикційні передачі з постійним передавальним відношенням порівняно широко застосовують в різних приладах, але в машинах вживання їх обмежено. Фрикційні варіатори досить широко поширені як в приладах, так і в різних машинах, наприклад в металообробних верстатах, рахунково-вирішальних машинах і ін. В порівнянні з електричними і гідравлічними варіаторами фрикційні найбільш прості, надійні і економічні. Фрикційні передачі призначені для передачі потужностей від вельми малих (в приладах) до декількох сотень кіловатів, але переважно до 20 кВт.

Ремінна передача в самому загальному вигляді складається з ведучого і відомого шківів, розташованих на деякій відстані один від одного і сполучених ременем (ременями), надітим на шківи з натягненням. Обертання провідного шківа перетвориться в обертання відомого завдяки тертю, що розвивається між ременем і шківами.

Ремінна передача в самому загальному вигляді складається з ведучого і відомого шківів, розташованих на деякій відстані один від одного і сполучених ременем (ременями), надітим на шківи з натягненням. Обертання провідного шківа перетвориться в обертання відомого завдяки тертю, що розвивається між ременем і шківами.

За формою поперечного перетину розрізняють плоскі, клинові, поліклинові та круглі приводні ремені.

Плоскі ремені в поперечному перетині мають форму прямокутника вширшки, значно перевершуючою товщину. Чим тонше ремінь, тим він гнучкіше. Клинові ремені в перетині є трапецією. Робочими поверхнями клинового ременя є його бічні сторони, якими він стикається з бічними сторонами канавки (жолоби) шківа. Глибину канавок шківів приймають більше висоти перетину ременя, щоб між нижньою підставою ременя і дном жолоба шківа був зазор.

Ці ремені завдяки клиновій взаємодії з шківами характеризуються підвищеним зчепленням з ними і, отже, підвищеною тяговою здатністю.

Поліклінові ремені - плоскі ремені з подовжніми клиновими виступами-ребрами на робочій поверхні, що входять в клинові канавки шківів. Ці ремені поєднують достоїнства плоских ременів - гнучкість і клинових - підвищену зціпленість з шківами.

Відповідно формі поперечного перетину ременя розрізняють плоскопасові, клиноременные, поліклинові і круглопасові передачі. Найбільш поширені плоскопасові і клинопасові передачі. Пласкоремінна передача простіше, та зате клинопасова володіє підвищеною тяговою здатністю і вписується в менші габарити.

Завдяки еластичності ременів ремінні передачі працюють плавно і безшумно. Вони оберігають механізми від перевантаження унаслідок можливого прослизання ременів. Пласкоремінні передачі застосовують при великих міжосьових відстанях. Існують плоскопасові передачі, що працюють при високих швидкостях ременя (до 100 м/с). При малих міжосьових відстанях, великих передавальних відносинах і передачі обертання від одного провідного шківа до декількох відомих переважно клинопасові передачі.

Варіювання здатності навантаження в плоскопасової передачі здійснюють зміною розмірів ширини ременя, в клинопасової при прийнятому перетині ременів - зміною їх числа. При великому числі ременів складніше одержати рівномірне завантаження (неминуча неоднакова довжина ременів, що викликає неоднакове натягнення). Тому рекомендують встановлювати в передачі не більше 8...12 клинових ременів.

Круглоремінні передачі застосовують в невеликих машинах, наприклад машинах швейної і харчової промисловості, настільних верстатах, а також різних приладах. В цих передачах ставлять один ремінь.

Круглоремінні передачі застосовують в невеликих машинах, наприклад машинах швейної і харчової промисловості, настільних верстатах, а також різних приладах. В цих передачах ставлять один ремінь.

Найпростіша зубчата передача складається з двох коліс із зубами, за допомогою яких вони зчіплюються між собою. Обертання провідного зубчатого колеса перетвориться в обертання відомого колеса шляхом натиснення зубів першого на зуби другого. Менше зубчате колесо передачі називається шестернею, більше - колесом.

Кут між геометричними осями валів конічних і гвинтових передач може бути в межах 0...1800, але звичайно цей кут рівний 90°. В гипоїдної передачі кут схрещування валів приймають рівним 90°.

Залежно від взаємного того, що розташовує зубчатих коліс розрізняють зубчаті передачі із зовнішнє і внутрішнє зачіпляючи. В останній на відміну від першої зубчаті колеса обертаються в одну сторону.

Різновидом зубчатої передачі служить рейкова передача, що перетворює обертальний рух шестерні в поворотно-поступальний рух рейки або навпаки. Рейку розглядають як зубчате колесо нескінченно великого діаметра.

Зубчаті передачі застосовують не тільки у вигляді пари зубчатих коліс, але і в складніших поєднаннях, створюючих багатоступінчаті зубчаті передачі, а також у вигляді планетарних передач, що складаються із зубчатих коліс з геометричними осями, що переміщаються, і хвильових передач, в яких одне із зубчатих коліс є гнучким вінцем.

Найбільш поширені циліндрові і конічні зубчаті передачі, причому циліндрові передачі простіше у виготовленні і монтажі. Конічна зубчата передача здійснює обертання між валами, геометричні осі яких перетинаються. Циліндрові і конічні прямозубі передачі працюють звичайно при невеликих і середніх (3...15 м/с) окружних швидкостях. Циліндрові прямозубі передачі використовують при осьовому переміщенні зубчатих коліс для перемикання швидкостей (коробки передач). Циліндрові і конічні косозубі і з круговими зубами передачі застосовують у відповідальних випадках при середніх і високих (15 м/с) швидкостях. Шевронні передачі звичайно застосовують при великих навантаженнях і особливо важких умовах роботи, при середніх і високих окружних швидкостях. В шевронні передачі в порівнянні з циліндровою косозубою відсутні осьові сили, діючі на вали і підшипники. У всіх конічних передачах при роботі виникають значні осьові сили.

Хоча зубчата передача з внутрішнє зачіплювання компактніші передачі із зовнішнім зачіплюванням, але її виготовлення і монтаж складніше і тому більш поширені передачі із зовнішнє зачіплювання. Гвинтова і гипоїдна передачі в порівнянні з циліндровими і конічними володіють більшою плавністю роботи і можливістю виводити обидва вали за межі передачі в обидві сторони, але до. п. д. у них нижче і зуби зносяться швидше унаслідок підвищеного ковзання зубів. Несуча здатність гвинтових передач невелика (початкове торкання зубів відбувається в крапці). Гипоїдні передачі володіють підвищеною несучою здатністю (початкове торкання зубів відбувається по лінії), і тому вони мають більш широке вживання (автомобілі, тролейбуси, текстильні машини).

Зубчаті передачі знайшли найширше розповсюдження серед механічних передач завдяки цілому ряду достоїнств, з яких найважливіші: компактність, - високий до. п. д., постійність передавального числа, велика довговічність і надійність в роботі, можливість здійснення передачі практично будь-яких потужностей при практично любимих швидкостях і передавальних відносинах, простота обслуговування. Призначення і конструкції зубчатих передач застосовують в дуже багатьох приладах і майже у всіх машинах, у тому числі і найважчих і могутніх для передачі потужностей від вельми малих до 50 МВт і вище з діаметром коліс від часток міліметра до 6 м і більш.

Черв'ячна передача складається з гвинта, званого черв'яком, і черв'ячного колеса, що є різновидом косозубого колеса. Черв'ячні передачі відносяться до зубчато-гвинтових. Якщо в зубчато-гвинтовій передачі кути наклону зубів прийняти такими, щоб зуби шестерні охоплювали її навколо, то ці зуби перетворюються на витки різьблення, шестерня - в черв'як, а передача - з гвинтової зубчатої в черв'ячну. Перевага черв'ячної передачі в порівнянні з гвинтовою зубчатою в тому, що початковий контакт ланок відбувається по лінії, а не в крапці. Кут схрещування валів черв'яка і черв'ячного колеса може бути яким завгодно, але звичайно він рівний 90°.

Черв'ячна передача складається з гвинта, званого черв'яком, і черв'ячного колеса, що є різновидом косозубого колеса. Черв'ячні передачі відносяться до зубчато-гвинтових. Якщо в зубчато-гвинтовій передачі кути наклону зубів прийняти такими, щоб зуби шестерні охоплювали її навколо, то ці зуби перетворюються на витки різьблення, шестерня - в черв'як, а передача - з гвинтової зубчатої в черв'ячну. Перевага черв'ячної передачі в порівнянні з гвинтовою зубчатою в тому, що початковий контакт ланок відбувається по лінії, а не в крапці. Кут схрещування валів черв'яка і черв'ячного колеса може бути яким завгодно, але звичайно він рівний 90°.

На відміну від косозубого колеса обід черв'ячного колеса має увігнуту форму, сприяючу деякому обляганню черв'яка і відповідно збільшенню довжини контактної лінії. Напрям і кут підйому зубів черв'ячного колеса такі ж, як і у витків різьблення черв'яка. Різьблення черв'яка може бути однозаходної або багатозаходної, а також правої або лівої.

Розрізняють два основні види черв'ячних передач: циліндрові, або просто черв'ячні, передачі (з циліндровими черв'яками) і глобоїдні (з глобоїдними черв'яками).

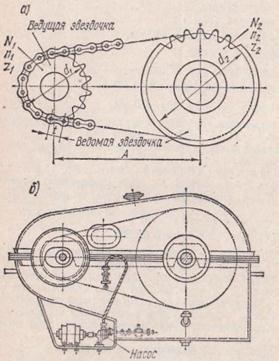

Ланцюгова передача в найпоширенішому вигляді складається з розташованих на деякій відстані один від одного двох коліс, званих зірочками, і охоплюючого їх ланцюга. Обертання ведучої зірочки перетвориться в обертання відомого завдяки зчепленню ланцюга із зубами зірочок. Іноді застосовують ланцюгові передачі з декількома відомими зірочками. Ланцюгові передачі, що працюють при великих навантаженнях і швидкостях, поміщають в спеціальні кожухи, звані картерами, що забезпечує постійне рясне мастило ланцюга, безпеку і захист передачі від забруднень і зменшення шуму, що виникає при її роботі. Іноді застосовують ланцюгові варіатори, влаштовані по схемі колодка-ремінних варіаторів з розсувними конусами.

Ланцюгова передача в найпоширенішому вигляді складається з розташованих на деякій відстані один від одного двох коліс, званих зірочками, і охоплюючого їх ланцюга. Обертання ведучої зірочки перетвориться в обертання відомого завдяки зчепленню ланцюга із зубами зірочок. Іноді застосовують ланцюгові передачі з декількома відомими зірочками. Ланцюгові передачі, що працюють при великих навантаженнях і швидкостях, поміщають в спеціальні кожухи, звані картерами, що забезпечує постійне рясне мастило ланцюга, безпеку і захист передачі від забруднень і зменшення шуму, що виникає при її роботі. Іноді застосовують ланцюгові варіатори, влаштовані по схемі колодка-ремінних варіаторів з розсувними конусами.

У зв'язку з витяганням ланцюгів у міру їх зносу натягач ланцюгових передач повинен регулювати натягнення ланцюга. Це регулювання, по аналогії з ремінними передачами, здійснюють або переміщенням валу однієї із зірочок, або за допомогою регулюючих зірочок або роликів.

До. п. д. ланцюгової передачі досить високий: подовження ланцюга унаслідок зносу її шарнірів і розтягування пластин, внаслідок чого вона має неспокійний хід; наявність в елементах ланцюга змінних прискорень, що викликають динамічні навантаження тим більші, чим вище швидкість руху ланцюга і ніж менше зубів на меншій зірочці; шум при роботі; необхідність уважного догляду при її експлуатації.

Ланцюгові передачі застосовують при великих міжосьових відстанях, коли зубчаті передачі неможливо використовувати через громіздкість, а ремінні передачі - у зв'язку з вимогами компактності або постійності передавального відношення. Залежно від конструкції ланцюгів застосовують передачі потужністю до 5000 кВт при окружних швидкостях до 30...35 м/с. Найбільш поширені ланцюгові передачі потужністю до 100 кВт при окружних швидкостях до 15 м/с. Ланцюгові передачі застосовують в транспортних, сільськогосподарських, будівельних, гірських і нафтових машинах, а також у верстатах.

Ланцюги в ланцюгових передачах називають приводними. Приводні ланцюги по конструкції розрізняють: втулкові, роликові (ГОСТ 13568 - 75), зубчаті (ГОСТ 13552-68) і фасонноланкові.

Основні геометричні характеристики ланцюга - крок, тобто відстань між осями двох найближчих шарнірів ланцюга, і ширина, а основна силова характеристика - руйнуюче навантаження ланцюга, встановлюване досвідченим шляхом.

Застосовують також зубчаті ланцюги з шарнірами тертя ковзання. Довговічність зубчатих ланцюгів з шарнірами тертя кочення вище приблизно в два рази.

Зубчаті ланцюги для запобігання від зісковзування із зірочок при роботі забезпечують направляючими пластинами, є звичайними пластинами, але без виїмок для зубів зірочок. Ці пластини вимагають проточки відповідних пазів на зірочках.

Зубчаті ланцюги унаслідок кращих умов зачіпляє із зубами зірочок працюють з меншим шумом, тому їх іноді називають безшумними. В порівнянні з іншими зубчаті ланцюги важчі, складніше у виготовленні і дорожче, тому їх застосовують обмежено.

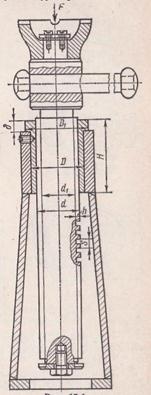

Передачі гвинт - гайка застосовують в різних машинах і механізмах для перетворення обертального руху в поступальне; у ряді випадків ці передачі використовують для отримання великого виграшу в силі. Достоїнства передач гвинт - гайка: можливість отримання повільного руху і високої точності  переміщень при простій і недорогій конструкції передачі, велика несуча здатність і компактність. Недолік передачі - низький до. п. д. Передачі гвинт - гайка застосовують в самих різних машинобудівних конструкціях, таких, наприклад, як підйомно-транспортні машини (домкрати, механізми зміни вильоту кранів, пічні штовхачі), верстати (механізми подачі робочих інструментів і здійснення точних ділильних переміщень), вимірювальні прилади (механізми для точних переміщень, регулювання і настройки), прокатні стани (нажимні гвинти, регулювально-настановні механізми підшипників), гвинтові преси і ін.

переміщень при простій і недорогій конструкції передачі, велика несуча здатність і компактність. Недолік передачі - низький до. п. д. Передачі гвинт - гайка застосовують в самих різних машинобудівних конструкціях, таких, наприклад, як підйомно-транспортні машини (домкрати, механізми зміни вильоту кранів, пічні штовхачі), верстати (механізми подачі робочих інструментів і здійснення точних ділильних переміщень), вимірювальні прилади (механізми для точних переміщень, регулювання і настройки), прокатні стани (нажимні гвинти, регулювально-настановні механізми підшипників), гвинтові преси і ін.

3. Загальні поняття про редуктори

Для зниження кутової швидкості двигуна використовують передаточний механізм, що називається редуктором. Редуктори виконуються в закритому корпусі і діляться на циліндричні з паралельними осями валів; конічними з пересічними осями валів; черв'ячні з перехресними осями валів; комбінованими конічно-циліндричними; зубчато-черв’ячні і інші. В цих механізмах є обертаючий рух, швидкість якого характеризується кутовою швидкістю або частотою обертання. Відношення кутових швидкостей валів передачі називається передаточним відношенням і; при відсутності додаткових наказів мається на увазі відношення кутової швидкості (частоти обертання) ведучого вала до кутової швидкості (частоти обертання) відомчого вала:

І = w1/w2 = n1/n2

Подібні механізми, які використовуються для збільшення швидкості обертання і зменшення обертового моменту називають – мультиплікаторами.

Редуктори за особливостями їхньої роботи поділяють на дві основні групи: прості, або рядові, редуктори, в яких осі обертання зубчастих коліс не змінюють свого положення у просторі, і планетарні редуктори, що мають зубчасті колеса, осі обертання яких переміщаються в просторі. За допомогою планетарних редукторів можна зменшити масу та габаритні розміри, а в деяких випадках дістати достатньо великі передаточні числа, але при низькому значенні ККД.

4. Типи редукторів, які знайшли найбільше використання на підприємствах поштового зв'язку

Редуктори різних типів із постійним передаточним числом надзвичайно широко використовуються у всіх галузях господарства.

Коробки швидкостей використовують переважно в приводі транспортних машин, металообробних верстатів та деяких інших машин, де потрібна зміна кутової швидкості приводного вала робочого органу.

Мультиплікатори застосовують рідше, лише у приводах, де вимагаються високі швидкості обертання робочих органів — центрифуг, сепараторів.

Найрозповсюдженішими є редуктори, що складаються із циліндричних зубчастих передач. Такі редуктори використовують як в кінематичних ланцюгах різник приладів, так і у високопотужних приводах машин, здатних передавати потужність у десятки тисяч кіловат. Редуктори, до складу яких входять конічні зубчасті і черв'ячні передачі, переважно застосовують для передавання малих і середніх потужностей (десятки кіловат, інколи 100—200 кВт).

Малопотужні черв'ячні редуктори зручні для здійснення великих передаточних чисел в одному механізмі малих габаритних розмірів.

Лекція №3

1. Загальні відомості про конструкцію

Конструювати [лат. construere] - створювати конструкцію чого-небудь.

Конструктивний - 1) відноситься до конструкції; 2) такий, який можна покласти в основу чого-небудь.

Конструктор - 1) особа, що займається створенням конструкцій різних пристроїв (машин, механізмів, споруд тощо) або їх окремих частин; 2) дитяча гра, що представляє собою набір деталей, з яких можна збирати різні предмети, машини, споруди.

Конструкція [лат. constructio] - 1) будова, пристрій, взаємне розташування частин якого-л. предмета, машини, приладу, споруди і т.п., що визначається його призначенням; 2) спорудження або його частина, що характеризуються яким-л. ознакою, напр. залізобетонні, дерев'яні, монолітні, збірні конструкції, 3) грам. поєднання слів, що виступає в якості однієї синтаксичної одиниці.

Проект [лат. projectus кинутий вперед] - 1) технічні документи - креслення, розрахунки, макети новостворюваних будівель, споруд, машин, приладів і т. д.; 2) попередній текст якого-л. документа і т. п.; 3) план, задум.

Проектувати - 1) складати проект, 2) припускати зробити що-небудь., намічати план, геометрично відображати якусь фігуру чи предмет на площину, креслити проекцію;.

2. Основні параметри та матеріали з’єднань: різьбових, зварних, шпонкових, зубчатих, пресових, заклепкових та інших

Нерухомі зв'язки деталей у машинобудуванні називають з'єднаннями. Всі види з'єднань поділяють на роз'ємні та нероз'ємні.

Роз'ємні з'єднання:

1) різьбові;

2) шпонкові;

3) зубчасті(шліцові);

4) клемові.

Нероз'ємні з'єднання:

1) зварні;

2) паяні;

3) клепані;

4) клеєні.

До нерухомих відносяться роз'ємні (шпонкові, шліцьові, різьбові, профільні) та нероз'ємні (заклепкові, зварні, паяні та ін.) з'єднання. Найбільше розповсюдження в якості роз'ємних отримали різьбові з'єднання, які мають високу якість та є винятково зручні в експлуатації. При застосуванні нероз'ємних з'єднань при від'єднанні дотичних деталей необхідно роз'єднати елемент з'єднання. За допомогою заклепок досягається висока якість та надійність з'єднань, але технологічний процес виготовлення клепкових конструкцій важкий. Широке розповсюдження отримали нероз'ємні з'єднання, виготовлені зваркою, але при цьому можливі порушення фізико-хімічних властивостей з'єднуваних деталей в зовні зварки.

Проміжне місце між роз'ємними та нероз'ємними займають пресові з'єднання. В деяких випадках ці з'єднання проектуються як нероз'ємні, і розкладання їх може спричинити пошкодження спряжених поверхонь та послаблення посадки деталей. Але при малих натягах, характерних, наприклад, для посадки кілець підшипників кочення, ці пошкодження незначні, навіть для багатократного запресовування.

З'єднання деталей машин є дуже важливими елементами конструкцій, бо багато аварій або порушень нормальних режимів роботи машини обумовлені незадовільною міцністю та надійністю з'єднань.

Різьбовими називають такі з'єднання, які виконують за допомогою деталей, що мають різьбу.

Широке використання різьбових з'єднань у машинобудуванні обумовлене їхньою простотою, високою несучою здатністю, надійністю, а також зручністю з'єднання та роз'єднання деталей. Застосуванню різьбових з'єднань сприяють також наявність значної номенклатури спеціальних різьбових деталей, пристосованих до різних конструктивних варіантів з'єднань, їхня широка стандартизація та мала вартість в умовах масового виготовлення.

Кріпильні різьби застосовують у деталях різьбових з'єднань. Залежно від форми поверхні, на якій нарізана різьба, розрізняють циліндричні та конічні різьби. Конічну різьбу застосовують у випадках, коли треба забезпечити герметичність з'єднання. Кріпильні різьби бувають: метричні, трубні та круглі.

Метрична різьба є основною кріпильною різьбою. Вона має назву метричної тому, що всі її розміри задаються в міліметрах(на відміну від мало розповсюдженої дюймової різьби, розміри якої даються в дюймах). Метрична різьба має трикутний профіль витків із кутом профілю а = 60°. Вершини витків та впадин притуплені по прямій або по дузі кола, по вершинах та впадинах утворений зазор. Така конструкція полегшує обробку різьби, зменшує концентрацію напружень та запобігає пошкодженням різьби в умовах виконання складальних робіт.

Метрична різьба характеризується такими основними геометричними параметри: d- зовнішній(номінальний) діаметр різьби; d1- внутрішній діаметр; d2- середній діаметр(діаметр уявного циліндра, поверхня якого перетинає витки різьби по висоті так, стань між однойменними сторонами двох сусідніх витків, виміряна в напрямі осі гвинта). Метричні різьби бувають з нормальним або малим кроком.

Трубна різьба використовується для герметичного з'єднання труб та арматури. Ця різьба має кут профілю витків а =55°, вершини та впадини, що надає з'єднанню деталей високу щільність.

Кругла різьба зручна для виготовлення накатуванням або витискання на тонкостінних металевих та пластмасових деталях, а також відливанням на чавунних, скляних, пластмасових та інших виробах. Профіль витків круглої різьби утворюється спряженими дугами кіл, а кут профілю а = 30°. Круглі різьби мають обмежене застосування.

Лекція №4

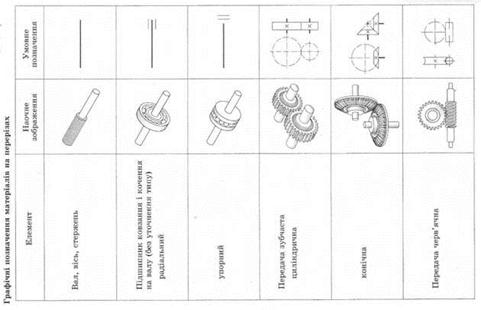

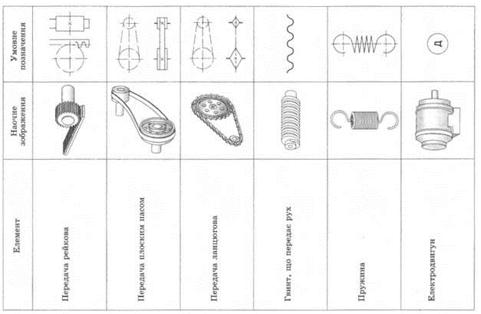

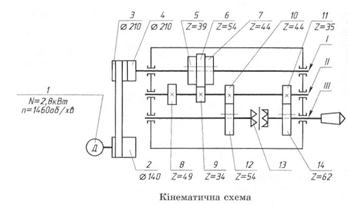

1. Умовні графічні зображення деталей та вузлів загального призначення на кінематичних схемах

Кінематична схема — зображення, яке пояснює принцип дії механізму, що передає рух (коробки зміни швидкостей металорізального верстата чи автомобіля, механізму повороту крана, редуктора лебідки, стрічкопротяжного механізму в магнітофоні). За кінематичною схемою можна визначити послідовність передавання руху від його джерела (найчастіше це двигун) до робочого органу (шпиндель верстата, барабан лебідки).

Найуживаніші умовні позначення для кінематичних схем наведено в таблиці:

2. Порядок складання та читання кінематичних схем

На кінематичних схемах зображують тільки ті елементи механізму, які беруть участь у передаванні руху (вали, зубчасті колеса, муфти та інші). Схему вписують у спрощений контур зображення виробу, всередині якого знаходиться показаний на схемі механізм.

На кінематичних схемах зображують тільки ті елементи механізму, які беруть участь у передаванні руху (вали, зубчасті колеса, муфти та інші). Схему вписують у спрощений контур зображення виробу, всередині якого знаходиться показаний на схемі механізм.

Умовні позначення на кінематичних схемах виконують суцільними товстими основними лініями. Контур виробу, в який вписують схему, обводять суцільною тонкою лінією.

Всім елементам кінематичних схем надають порядкові номери, починаючи від джерела руху. Вали і осі нумерують римськими цифрами, решту елементів — арабськими. Порядкові номери елементів проставляють на поличках ліній-виносок. Під поличкою вказують деякі параметри елемента механізму (потужність і частоту обертання вала двигуна, діаметри шківів, кількість зубів зубчастих коліс).

Механізм коробки зміни швидкостей складається з трьох валів І, II, III, зубчастих коліс, фрикційної 2 і кулачкової 12 муфт і рукояток.

Зубчасті колеса 4,6,7 виготовлені у вигляді блока зубчастих коліс. Вони можуть переміщатися вздовж вала І по напрямній шпонці.

Зубчасті колеса З, 8, 9, 10 нерухомо насаджені на вал II. Зубчасті колеса 11 і 14 вільно обертаються на валу III, який є шпинделем верстата. Двостороння кулачкова муфта 12 розміщена між зубчастими колесами 11 і 14. Рукоятка 5 призначена для пересування зубчастих коліс 4, 6, 7, а рукоятка 13 — для переключання кулачкової муфти 12.

Коробка зміни швидкостей дістає рух від електродвигуна І. Він з'єднаний з механізмом коробки зміни швидкостей за допомогою пасової передачі і фрикційної муфти 2. Валу І передасться тільки одна швидкість обертання, бо шківи пасової передачі одноступінчасті.

Разом з валом І обертаються зубчасті колеса 4, 6, 7, які, переміщуючись рукояткою 5 по напрямній шпонці, можуть входити в зачеплення з зубчастими колесами вала II. Це забезпечує утворення трьох пар передач із зубчастих коліс: З— 4, 6—8, 7—9. Таким чином, проміжному валу можна надати трьох різних швидкостей обертання.

Зубчасті колеса 3 і 10 перебувають у постійному зачепленні з колесами 11 і 14, які вільно насаджені на вал III. Коли кулачкова муфта 12 перебуває у нейтральному положенні, шпиндель верстата не обертається. Якщо пересуванням вліво чи вправо вздовж напрямної шпонки включити муфту, шпинделеві буде надано обертання від зубчастого колеса 14 або 11.

|

|

|

|

|

Дата добавления: 2014-12-25; Просмотров: 3172; Нарушение авторских прав?; Мы поможем в написании вашей работы!