КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Сепарація палива

|

|

|

|

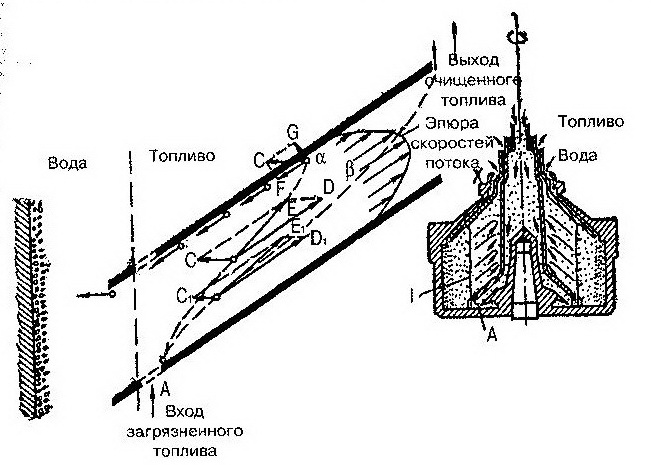

Принцип дii вiдцентрового сепаратора (рис.4.1) полягаэ в наступному /10 /:

Рис. 4.1 – Принцип відцентрової очистки палива у сепараторі, що налагоджений на режим пурифікації, та схема дії сил

Забруднене паливо насосом сепаратора подається через підігрівник та обмежувач продуктивності до центрального каналу барабана (рис. 4.1).

По цьому каналу паливо опускається вниз, а потім через розподільні отвори А у конічних тарілках потрапляє у зазор між ними, тут паливо відтісняється до центру барабана і по кільцевому каналу, утвореному зовнішньою частиною центрального каналу та спеціальним патрубком, покидає сепаратор.

Очищення палива від домішок відбувається у міжтарільчастому зазорі. Кожна глобула води, або механічна частинка, які відрізняються по густині від палива, що сепарується, підпадає під дію двох сил С і D.

Відцентрова сила С, яка залежить від частоти обертання барабана і маси частинки, намагається відкинути частинку до периферії барабана. Силі С заважає сила в’язкісного тертя D, яка намагається потягнути частинку вслід за потоком палива.

Сила D залежить від швидкості руху палива та його в’язкості, на які можна впливати, змінюючи продуктивність сепаратора та температуру підігріву палива відповідно.

Складова G сили С притискує частинку до вище розташованої тарілки, а складова F пересуває її по внутрішній поверхні цiэi тарілки до периферії, відкидаючи у грязьовий простір барабана. Подібний процес відбувається за умови, що відцентрова сила С відносно велика у порівнянні з силою D. Якщо ж сила С мала – через малі розміри та густину частинки, або недостатню частоту обертання барабана, а сила D велика – через значну в’язкість палива, або швидкість руху його потоку (велика продуктивність сепаратора), то частинка, знаходячись під дією сил С і D буде рухатись по траєкторії β. У результаті ця частинка не досягне зіткнення з вище розміщеною тарілкою і покине сепаратор разом з паливом, що очищується.

|

|

|

Таким чином, якість очистки палива у значній мірі залежить від величини сили D. Чим менше ця сила, тим більш повно буде відбуватися очистка палива, тим менші за своїми розмірами і густині часточки забруднюючих домішок будуть відділятися від палива і видалятися в шлам. Тому необхідно підтримувати достатньо високу температуру підігріву палива та здійснювати сепарацію за малої продуктивності, по можливості такої, що не перевищує 50% її паспортного значення.

Підігрів високов’язкого палива до температури більшої за 98°С не допускається, так як це може привести до закипання води гідрозатвора, що викличе порушення його функцій. Для малов’язкого дистилятного палива термоконтактного крекінга температура підігріву не повинна перевищувати 35...40°С, у протилежному випадку із палива при сепарації можуть виділятися асфальтосмолисті сполуки.

Під час роботи барабана у режимі пурифікації ефективність сепарації залежить також від розміщення границі розділу між паливом та водою гідрозатвора (лінія 1 на рис. 4.1) /4,10,17,19/. Нормальне її розміщення – біля зовнішньої кромки розподільних отворів А тарілок і ні при яких обставинах вона не повинна проходити по отворам і тим більше бути правіше них. У першому випадку виникне гальмування потоку палива на вході у тарілчані зазори, що призведе до різкого погіршення сепарації, а у другому – до уже обезвоженого палива буде приєднуватися вода.

Ефективність сепарації підвищується, коли поверхня розділу відсувається вліво від отворів, так як збільшується ефективна поверхня тарілок. Однак у цьому випадку збільшується вірогідність зникнення (розриву) водяного затвора і як наслідок – витік палива через водовідний канал у шламову цистерну.

|

|

|

Регулювання розміщення поверхні розділу здійснюється за допомогою регулювальної шайби X. Вона розташована у верхній частині корпусу барабана і призначена для створення опору потоку вiддiленоi води, що виходить із сепаратора. Якщо встановлено шайбу з меншим, ніж потрібно, внутрішнім діаметром, тиск води гідрозатвора на паливо, що знаходиться у зазорах тарілок, збільшиться і поверхня розподілу переміститься ближче до осі обертання барабана. Якщо ж у шайби внутрішній діаметр більший, ніж потрібно, то поверхня розподілу переміститься у бік периферії барабана. Оскільки тиск на границі розподілу палива з водою, а значить і розташування границі залежать від густини палива, розміри шайби підбирають у відповідності з величиною густини за допомогою спеціальних номограм або таблиць.

Очистка палива у сепараторі основана на різниці створюваних у барабані відцентрових сил, яка у свою чергу визначається різницею між величинами густини нафтопродукту, що очищується, і домішок, що у ньому знаходяться.

Якісь очистки залежить від тривалості знаходження палива у барабані: чим більша вона, тим краща і повніша очистка. Ця тривалість залежить від швидкості руху палива між тарілками, а остання визначається кількістю палива, що проходить через сепаратор, та в’язкістю, яка у свою чергу залежить від температури палива.

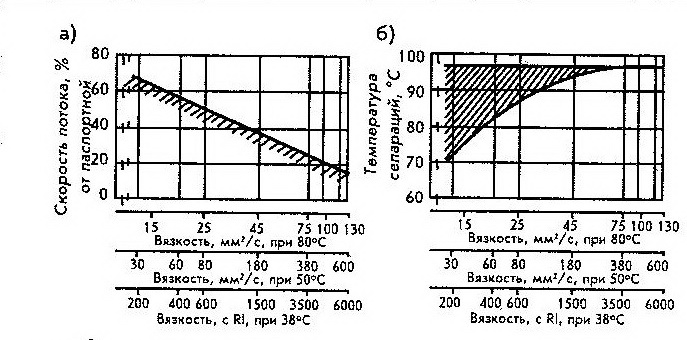

Для вибору оптимального режиму роботи сепаратора слід керуватися графіками, наданими на рис. 4.2, за допомогою яких швидкість подачі і температура підігріву палива визначаються у залежності від його в’язкості: чим більша в’язкість палива, тим більшою повинна бути його температура і меншою швидкість подачі /10,17,18,19/.

Рис. 4.2 – Залежність швидкості подачі сепаратора (а) та температури підігріву палива (б) від в’язкості

Для очистки важкого палива зазвичай використовують два сепаратора, для дизельного – один або два. У залежності від забрудненості важкого палива обидва сепаратори включаються або паралельно, в режимі пурифікації, або послідовно: перший сепаратор працює як пурифікатор, а другий – як кларифікатор. З обважненням палив і збільшенням їхньої густини виникла проблема сепарації води від палива через наближення різниці їхніх густин до нуля, або до від’ємного значення (рис. 4.3).

|

|

|

Густина сучасних та перспективних палив ρ15 може досягати 990 – 1000кг/м3 і більше, а густина прісної води при 20°С дорівнює 1000кг/м3. Зі збільшенням температури густина нафтопродуктів ρт зменшується швидше, ніж густина води ρв, тому різниця їхніх густин (ρв – ρт) збільшується.

Досвід свідчить про те, що під час сепарації вода відділяється від палива, якщо різниця (ρв – ρт) складає не менше 30кг/м3. Цей мінімум забезпечується для усіх палив, густина яких нижча 99115кг/м3, при tпідігр. = 98°С. Таким чином, ρт 15 = 991кг/м3 – верхня границя густини палива, за якої ще можливо відділення прісної води від палива (див. рис. 4.3). Сепарація морської води можлива і від більш важких палив.

Густина, кг/м3

Рис. 4.3 – Залежність густини води (солоної – криві 1, прісної – криві 2) і палива (криві 3) від температури

Під час очистки палива бруд та шлам накопичуються усередині барабана і, по мірі його заповнення, для унеможливлення порушення сепарації барабан потрібно очищати.

У сучасних сепараторах ця очистка здійснюється автоматично з періодичністю 2...4 години при сепарації палива густиною 120...380мм2/с при температурі 50°С. Для більш в’язких палив, вміщуючих велику кількість механічних домішок, час між розвантаженнями зводиться до 1...2 годин.

У режимі кларифікації сепаратор працює без водяного затвора, вихід води із сепаратора перекривається і паливо очищується тільки від механічних домішок. Зазвичай кларифікатор, підключений послідовно до пурифікатора, є другим ступенем очистки палива.

Досвід показує, що при послідовній схемі роботи основна очистка палива здійснюється у пурифікаторі (до 70% домішок збирається у ньому) і лише 10% приходиться на долю кларифікатора. Таким чином, роль кларифікатора зводиться до видалення з палива більш мілких механічних домішок, тобто ролі «сторожа» на випадок прориву механічних забруднень через пурифікатор.

|

|

|

При роботі на важких низькосортних паливах сепарацію рекомендується виконувати у режимі: два паралельно працюючих на малій продуктивності пурифікатора з послідовно підключеним кларифікатором. Ефективність очистки у цьому варіанті досягає 80...90%, у той час як у варіанті «пурифікатор – кларифікатор» вона складає 70%.

Сепарацію палив, що вміщують алюмосилікатні дуже дрібні домішки (викликають катастрофічний знос дизеля), проводять з малою подачею палива у сепаратори (15...20% паспортної) по послідовній схемі «пурифікатор – кларифікатор» (рис. 4.4).

При сепарації класичних мазутів (прямогонних залишків) для забезпечення надійних результатів рекомендується схема: два паралельно працюючих із заниженою продуктивністю пурифікатора.

Відцентрові сепаратори забезпечують видалення домішок неорганічного походження з розмірами часток 5мкм і менше та органічного походження 7мкм і менше, а також води (сліди). Втрата горючої частини палива разом з відсепарованою водою та шламом при видаленні не перевищує 1...3%.

Інші елементи очистки середньо- та високов’язких палив – фільтри грубої та тонкої очистки, гомогенізатори – не є рівноефективними відцентровим сепараторам /10/.

| Кількість частинок механічних домішок у пробі |

Рис. 4.4 – Розподілення часток за розмірами у неочищеному паливі (І) і палива, що пройшло сепарацію при паралельній (ІІ) та послідовній (ІІІ) роботах сепаратора

Фірма «Альфа-Лаваль» рекомендує співвідношення продуктивності сепаратора і температури у залежності від в’язкості палива відповідно з наведеною нижче табл. 4.1.

Таблиця 4.1 – Співвідношення продуктивності сепаратора і температури у залежності від в’язкості палива

| В’язкість, мм2/с при 50°С | Температура сепарації, °С | Пропускна спроможність, % |

| 70 – 98 | ||

| 80 – 98 | ||

| 80 – 98 | ||

| 90 – 98 | ||

| 90 – 98 | ||

Для забезпечення ефективності роботи сепаратора необхідно:

· оптимально підбирати пропускну здатність;

· підтримувати температуру сепарації за допомогою автоматичного регулювання подачі пари на підігрівник палива;

· уникати дроселювання та рециркуляції палива перед сепарацією.

Останнім часом для ефективної очистки мастильних олив, дизельного та важкого палив почалось застосування автоматичних систем сепарування фірми «Альфа-Лаваль», «АЛЬФАКС» та «АЛЬКАП» / 17,18 /.

Перша система очищує нафтопродукти з густиною до 991кг/м3 при температурі 15°С та в’язкості до 600сСт при температурі 50°С; друга система є подальшим удосконаленням першої системи, яка застосовується в основному для очистки важкого палива з густиною до 1010кг/м3 при температурі 15°С та в’язкістю до 700сСт при температурі 50°С.

Серія сепараторів WHPXсистеми «АЛЬФАКС» складає 5 моделей з номінальною продуктивністю від 4500 до 20000л/год при очистці палива (13сСт, 50°С).

Серія сепараторів FOPX системи «АЛЬКАП» складається з декількох моделей з наступними характеристиками: FOPX 607 – продуктивність 5500л/год, FOPX 609 – 7500л/год, FOPX 610 – 10000л/год, FOPX 613 – 15000л/год.

Конструкція сепараторів серії FOPX аналогічна сепараторам серії WHPX. Однак є принципові відмінності у відведенні з барабана відсепарованої води: замість регулювальної шайби застосовується проточний диск з отвором постійного діаметра. Така конструктивна заміна у сепараторах FOPX дала змогу застосувати у них зручний спосіб регулювання місцезнаходження «нейтрального шару» шляхом періодичного видалення відсепарованої води за допомогою автоматичних пристроїв. Таким чином виключається непроста процедура підбору регулювальної шайби.

|

|

|

|

|

Дата добавления: 2014-12-26; Просмотров: 1730; Нарушение авторских прав?; Мы поможем в написании вашей работы!