КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Оборудование для изготовления форм глубокой печати 2 страница

|

|

|

|

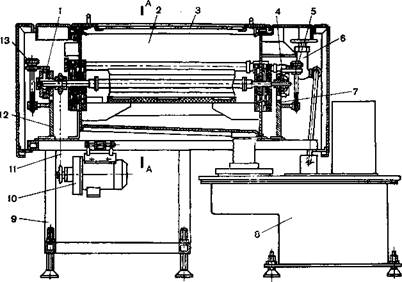

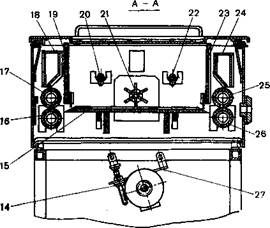

Вращающийся ракель 21 состоит из сердечника, на котором радиально закреплены шесть резиновых полос. Цапфы вращающегося ракеля через лабиринтные уплотнения выведены за пределы ванны и закреплены в подшипниковых опорах / и 4, Ракель вращается через цепную передачу // от привода 10. Привод состоит из электродвигателя, на фланце которого закреплен цилиндрический редуктор. Привод закреплен на шарнирной опорной плите 27, Натяжение цепи // происходит вследствие изменения положения опорной плиты 27 при помощи винта 14. Сердечник вращающегося ракеля крепится к цапфам болтами. Домкратные болты служат для смещения сердечника ракеля с опорных шеек цапф при замене или ремонте вращающегося ракеля. Положение оси вращающегося ракеля 21 регулируется винтами 13 и 5. При вращении винтов 13 и 5 изменяется положение подшипниковых опор / и 4, при этом болты, крепящие опоры к стенкам 12 и 7, необходимо предварительно отпустить. Ванна закрывается крышкой 3 с прозрачным окном из органического стекла.

Рабочий раствор подается в душирующие трубки ванны насосом. Расход раствора через сопловые отверстия душирующих трубок регулируется вентилем 6. Раствор, стекающий с обрабатываемой формы через сливной патрубок на дне ванны, возвращается в бак 8.

На кронштейне третьей секции промывки закреплен приемный стол, на который поступают офсетные формы, прошедшие обработку в поточной линии.

Второе промывание производится с целью удаления остатков раствора для раздубливания. Пластины промываются с ли-

цевой и оборотной стороны струями проточной водопроводной воды.

Секция снятия слоя по конструкции аналогична секции раздубливания, и поэтому ее устройство не рассматривается.

|

|

|

Рис. 9.17. Секция раздубливания линии ФПТ-120

Снятие светочувствительного слоя необходимо для полного удаления его с пробельных элементов формы. Как и в секции раздубливания, форма обрабатывается сплошными струями раствора, падающими из отверстий неподвижных душирующих трубок, а также механическим воздействием на поверхность обрабатываемой формы вращающегося ракеля.

Снятие светочувствительного слоя необходимо для полного удаления его с пробельных элементов формы. Как и в секции раздубливания, форма обрабатывается сплошными струями раствора, падающими из отверстий неподвижных душирующих трубок, а также механическим воздействием на поверхность обрабатываемой формы вращающегося ракеля.

Раствор для снятия слоя играет двоякую роль:

работает как «стоп-раствор», т. е. останавливает окисли-тельное воздействие марганцовокислого калия, оставшегося на поверхности после промывки;

способствует образованию чистой, непассивированной поверхности хрома и тем самым играет гидрофилизующую роль.

Обработка формы раствором для снятия слоя имеет только одну цель — создать чистую поверхность хрома, свободную от задубленного слоя и от окислов хрома, и тем самым обеспечить высокую гидрофильность хрома.

Цель третьего промывания — удалить остатки раствора для снятия слоя. Для этого форма промывается струями проточной водопроводной воды с лицевой и обратной сторон.

Контролируется готовая форма визуально. Хром должен быть полностью стравлен с печатающих элементов. Если следы хрома обнаруживаются на печатающих элементах формы, то производят дотравку хрома вручную, следя при этом за состоянием хрома на пробельных элементах. После ручного дотравливания необходимо обработать форму щавелевой кислотой.

На пробельных элементах готовой формы не должно быть следов копировального слоя и нарушений хромового покрытия. Следы копировального слоя удаляются вручную раствором щавелевой кислоты.

После контроля качества готовой формы необходимо обработать пробельные и печатающие элементы формы. Пробельные элементы печатных форм должны обладать ярко выраженными гидрофильными свойствами, т. е. хорошо смачиваться водой в условиях избирательного смачивания. Печатающие элементы в этих же условиях должны обладать ярко выраженными олеофильными свойствами, т. е. хорошо смачиваться маслом (краской).

|

|

|

Гидрофильные свойства хрома крайне неустойчивы по отношению к жирным кислотам, краскам, и хром мягко переходит в состояние предельной гидрофобности.

Для повышения устойчивости гидрофильных свойств хрома его обязательно надо обработать гидрофилизующим раствором. При этом основную гидрофилизующую роль играет коллоид, который, осаждаясь на чистой, свежей поверхности хрома,

является пленкой, воспринимающей и удерживающей на себе воду.

Печатающий элемент — пленка, обладающая исключительно гидрофобными свойствами,— результат химического взаимодействия ксантогената калия с медью.

Таким образом, даже на биметаллических формах печатающие и пробельные элементы основаны на тонких пленках, свойства которых надо сохранить.

Для одновременной обработки пробельных и печатающих элементов форму покрывают универсальным раствором, для чего на форму наливают небольшое количество раствора и распределяют его по поверхности формы тонким слоем с помощью губки. Продолжительность обработки — примерно 1 мин, после чего раствор удаляют с формы, а саму форму тщательно промывают водой в раковине-мойке.

Для защиты формы от загрязнений и предотвращения окисления поверхности хрома и увеличения гидрофильности пробельных элементов наносят защитный слой декстрина с помощью губки или марлевого тампона. Состав для защиты формы от загрязнений—1 кг кислотного декстрина на 10 л водопро-водной воды (по ГОСТ 6034—77).

После этого форму переносят в печатное отделение, где производят загибку клапанов. Готовая форма передается в печать или ставится на хранение.

Поточная линия ФПН-120 предназначена для выполнения технологических операций по обработке печатной формы с целью сохранения печатающих и пробельных элементов, нанесения защитного коллоида и сушки. Линия может быть использована для обработки как монометаллических, так и полиметаллических форм. В состав линии входят: секция нанесения защитного слоя, секция сушки, стол загрузки с электроприводом и стол разгрузки. Нанесение защитного коллоида осуществляется методом контактного смачивания.

|

|

|

9.8. Оборудование для обработки, монометаллических офсетных копий к/

\ Технология изготовления монометаллических офсетных форм на основе предварительно очувствленных пластин включает следующие основные операции: проявление, промывку, гидрофили-зацию, покрытие защитным коллоидом, сушку # термическую

9 __ Обработку копировального слоя.

Основными видами предварительно очувствленных монометаллических офсетных пластин являются пластины на алю-

миниевой или стальной подложке. В последнее время особое внимание уделяется монометаллическим формам как наиболее дешевым и простым в изготовлении

миниевой или стальной подложке. В последнее время особое внимание уделяется монометаллическим формам как наиболее дешевым и простым в изготовлении

Проведение операции термообработки проявленных копий позволяет повысить их термостойкость до 200—300 тыс. оттисков, что существенно повышает технико-экономическую эффективность их внедрения^)

^^ Поточная линия ФМО-120 предназначена для выполнения комплекса операций по изготовлению монометаллических офсетных форм: проявления, промывки и нанесения защитного коллоида при изготовлении форм на зерненом алюминии|ТВ случае же изготовления форм на гладком алюминии типа ПА-1 линия комплектуется секциями для проведения операций проявления, гидрофилизации, промывки и сушки^ гт-::"'^|-[0СК0ЛЬКу поточные линии построены по модельному прин-¥ ципу из унифицированных секций, конструкция которых подробно рассмотрена в предыдущем ^параграфе, то в данном разделе остановимся только на кратком^описании работы основных узлов и рассмотрим особенности установки линий в производственных помещениях.)

Секция проявления состоит из ванны, в которой обрабатывается офсетная копия, каркаса и бака, куда заливается проявляющий раствор.

В секции проявления используется раствор следующего состава: натрий кремнекислый (мета) — 10—15 г, вода—1 л. Раствор необходимо менять ежедневно. Температура его поддерживается автоматически.

Проявление ведется сплошными струями проявляющего раствора, поступающего на копию из сопловых отверстий души-рующей рамки. Дополнительное механическое воздействие на офсетную копию при проявлении оказывает вращающийся ракель, состоящий из сердечника, на котором закреплены шесть резиновых полос.

|

|

|

Секция промывки (или нанесения защитного слоя) состоит из ванны, бака и насоса для подачи рабочего раствора. Для промывки в бак заливают 35—40 л воды. При нанесении защитного слоя на один из двух обрезиненных прижимных валиков надевают трикотажный чехол, что способствует равномерному распределению защитного слоя по поверхности обрабатываемой пластины — копии. Специальная трубка-разбрызгиватель подает раствор непосредственна на наносящий валик. Благодаря этому раствор не засыхает на поверхности валика при длительных остановках линии.

Секция гидрофилизации имеет две неподвижные трубки-разбрызгивателя и бак для рабочего раствора. Копию гидро-

филизуют раствором следующего состава: ортофосфорная кисло-

) _та_(плотность 1,698 г/см3) — 30 см3, вода — 1 л.

ч I Секция сушки по конструкции аналогична секции сушки

в [_линий для обработки полиметаллических форм. •-^^НПоточная линия ФМТ-120 для термического дубления копировального слоя состоит из стола загрузки, секций предварительного нагрева и термического дубления с приемным столом. Термическая обработка слоя происходит во время прохождения пластин через камеры секций, в которых установлены йодно-кварцевые лампы. В камере первой секции копировальный слой предварительно нагревается, в камере второй — окончательно задубливается.1

^Температура в камере термического дубления поддерживается автоматически. На столе загрузки дополнительно размещено устройство для сушки пластин. Горячий воздух подается в устройство вентилятором через калорифер, установленный на каркасе секции предварительного нагрева, j

Секция предварительного нагрева отличается от секции термического дубления разным количеством ламп и отсутствием контроля температуры. Обе секции состоят из камеры для обработки формы и каркаса. Внутри камеры расположены два металлических транспортирующих и два обрезиненных прижимных валика, опорный стол с экранами и ламповая панель для установки 18 ламп для секции термического дубления или 10 ламп для секции предварительного нагрева. Расстояние от ламп до обрабатываемой поверхности может изменяться от 60 до 100 мм. На боковой стенке камеры расположен конечный выключатель, предотвращающий зажигание ламп при снятой крышке. Внутренние стенки камеры покрыты асбестом, сверху она закрыта крышкой. Камера подсоединена к вытяжной вентиляции. Приемный стол для готовых форм крепится к каркасу секции термического дубления.

Поточные линии монтируют на ровном прочном полу любого этажа здания, если междуэтажное перекрытие допускает удельные нагрузки. При установке линии ФПТ-120 пол покрывают кислотощелочестойким материалом. Специального фундамента не устанавливают. Подвод электроэнергии к каждой линии должен быть стационарным, в утопленных трубах. Электропровода от шкафов управления до распределительных коробок секций размещают в трубах, проложенных в полу или в перекрытии. Линии присоединяют к водопроводной трубе диаметром не менее 1" гибкой трубкой с внутренним диаметром 25 мм. Для линии ФПН-120 диаметр трубы —не менее 1/2", внутренний диаметр трубки—13 мм. К линиям ФМО-120^ ФПП-120 и ФПТ-120, работающим с агрессивными растворами,

подводят специальную канализацию (внутренний диаметр трубы— не менее 50 мм), химически стойкую к рабочим растворам. Помещение оборудуют вытяжной вентиляцией (разрежение не менее 7300 Па), также химически стойкой к агрессивным растворам (см. табл. 9.4).

подводят специальную канализацию (внутренний диаметр трубы— не менее 50 мм), химически стойкую к рабочим растворам. Помещение оборудуют вытяжной вентиляцией (разрежение не менее 7300 Па), также химически стойкой к агрессивным растворам (см. табл. 9.4).

| Параметры линии | ФПП-120 | ФПТ-120 | ФПН-120 | ФМО-120 | ФМТ-120 |

| Размеры обрабатыва- | |||||

| емых пластин, мм: | |||||

| максимальная ширина | |||||

| минимальная длина | |||||

| толщина | 0,34-ЬО | 0,3-1,0 | 0,3-М,0 | 0,3-М,0 | 0,34-1,0 |

| Общая продолжи- | 34-4 | 9ч-12 | 1,5-г-2 | 0,5-7-6,5 | |

| тельность обработки од- | |||||

| ной формы, мин | |||||

| Такт линии (при ис- | 1,3^-1,7 | 1,3-4-1,7 | 1,5 | 2-7-4 | |

| пользовании пластин | |||||

| форматом 1160X1420), | |||||

| мин | |||||

| Диапазон регулиро- | 0,15-f-l,5 | 0,054-0,5 | р,15-=-1,5 | 0,24-2,5 | 0,24-2,5 |

| вания скорости транс- | 1 / | ||||

| портирования пластин, | |||||

| м/мин | |||||

| Диапазон регулирова- | 184-40 | 18-ИЮ | _ | 184-30 | — |

| ния температуры раство- | |||||

| ров, °С | |||||

| Потребляемая мощ- | 8,0 | 8,0 | 5,0 | 8,0 | ' ° |

| ность, кВт | |||||

| Габаритные размеры, | ] | ||||

| мм: | |||||

| длина | |||||

| ширина | |||||

| высота |

Основные направления совершенствования оборудования для изготовления офсетных форм. Основными тенденциями развития копировальных станков являются автоматическое управление работой от микроЭВМ (время экспозиции, продолжительность вакуумирования, установка рассеивающей пленки), совершенствование вакуумной системы крепления монтажа и увеличения ее быстродействия, а также оснащение станков металлогалогенными лампами с мгновенной системой поджига. Для крупноформатных станков (86x111 см и 104X133 см) применяют вакуумно-контактную систему под давлением, что намного сокращает время для обеспечения вакуумного контакта

и повышает плотность контакта и точность копирования. Станки с двусторонним копированием для копий больших форматов получили дальнейшее развитие в связи с применением современных источников освещения и более совершенной конструкции отражателей. В современных конструкциях много внимания уделяется обеспечению комфортных условий работы на станке.

При разработке монтажного оборудования большое внимание уделяется совершенствованию штифтовой приводки на всех этапах изготовления печатной формы (репродукционный процесс, монтаж фотоформ и установка в печатной машине).

Появились модели перфораторов для неперфорированных цветоделенных фотоформ, в которых для определения положения приводочных отверстий используются оптические или фотоэлектрические устройства. Выпуск таких перфораторов обусловлен широким использованием электронных цветоделителей, позволяющих производить запись двух или четырех фотоформ на одной фотопленке.

В системах монтажа со штифтовой приводкой широко используются программные устройства. В этом случае положения отдельных цветоделенных фотоформ или приводочных отверстий предварительно вносятся в память установки и далее работа ведется автоматически в соответствии с заданной программой.

Общей чертой копировального оборудования является полный переход на использование в облучателях высокоакти-ничных металлогалогенных ламп. При этом наблюдается тенденция к повышению их мощности (до 5—6 кВт) и применению ламп с мгновенным поджигом.

Большинство копировальных рам имеет полностью автоматический цикл работы по программе, включая подъем и опускание покровного стекла, ступенчатый набор вакуума, установку рассеивающей пленки. Новой ступенью автоматизации является применение устройства для автоматического изменения расстояния от облучателя до стекла в зависимости от формата формных пластин.

Сохраняется тенденция выпуска рам двух основных типов — двусторонней со встроенным облучателем для малых форматов пластин и горизонтальной односторонней рамы с подвесным облучателем для больших форматов.

В копировально-множительных машинах получили широкое применение видеотерминальные устройства для программирования монтажа. Начали внедряться графические цветные дисплеи для контроля хода и правильности выполнения программы копирования, устройства для автоматической загрузки фотоформ и формных пластин.

Характерной тенденцией в развитии поточных линий для изготовления офсетных форм является их оснащение устройствами для автоматической корректировки состава рабочих растворов, для автоматической разгрузки и стапелирования формных пластин, для контроля уровня растворов в баках. Сохраняется тенденция модульного принципа построения поточных линий.

Характерной тенденцией в развитии поточных линий для изготовления офсетных форм является их оснащение устройствами для автоматической корректировки состава рабочих растворов, для автоматической разгрузки и стапелирования формных пластин, для контроля уровня растворов в баках. Сохраняется тенденция модульного принципа построения поточных линий.

К числу новых конструктивных решений можно отнести следующие: изготовление баков и ванн линий из неметаллических материалов; применение столов загрузки и разгрузки с регулируемой длиной рабочей части; введение регулировки давления прижима транспортирующих валиков на обрабатываемую пластину; реверсирование вращения щеточных валов при обработке формных пластин малой толщины.

10.1. Общие сведения

Формы глубокой печати могут быть изготовлены двумя способами: пигментным, когда изображение копируется на очув-ствленную пигментную бумагу с последующим переносом пигментной копии на поверхность формного материала, и беспигментным, когда изображение копируется непосредственно на очувствленную поверхность формного материала или когда форма изготавливается методом электронного гравирования. Предварительные операции по подготовке формного материала и последующие — по обработке изображения на форме в обоих способах одинаковы.

Первый способ имеет широкое практическое применение и обеспечивает высокое качество печатных форм. Недостатком его являются неизбежные деформации пигментной бумаги при ее увлажнении и переносах, что затрудняет изготовление наиболее ответственных многокрасочных форм. Второй способ этого недостатка не имеет, но требует специального оборудования для очувствления поверхности формного материала и для копирования. Кроме того (и это основное), при использовании беспигментного способа утрачивается главное преимущество глубокой печати — передача полутонов слоями краски различной толщины. Градация тонов в этом случае аналогична градации тонов в высокой и офсетной печати и зависит от площади печатающих элементов, а не от их глубины.

Глубокая автотипия представляет собой новое направление и является одним из рациональных путей снижения трудоемко-

сти формных процессов глубокой печати. Этот способ достаточно прост и легко поддается механизации и автоматизации на всех стадиях изготовления форм глубокой печати. Качество полутоновых и штриховых оттисков, отпечатанных с автотипных форм, а также градационная передача в тоновых и полутоновых участках изображения практически не уступают качеству оттисков в классической глубокой печати. Однако света изображения передаются менее мягко и ровно. Для автотипного способа характерна стабильность процесса, оперативность изготовления и большая тиражестойкость печатных форм. По сравнению с пигментным способом стоимость автотипных печатных форм на 15—20% ниже. Наиболее целесообразно применять автотипные печатные формы для печати журнальной и реклам-но-упаковочной продукции. Для изобразительной продукции применяют традиционный классический способ.

Все существующие беспигментные способы глубокой автотипии можно разделить на две группы: обращенная автотипия и способ с применением двойной экспозиции.

Наиболее совершенным из современных способов беспигментной глубокой автотипии является способ, разработанный фирмой «Ациграф», где для изготовления растровых диапозитивов применяют специальный контактный растр «Респи». Благодаря двойной структуре растра в светлых и темных участках изображения получают различную линиатуру (например, в све-тах — 60, а в тенях — 84 лин/см). Это увеличивает интервал оптических плотностей на оттиске до 1,4—1,5 ед.

Оптическая плотность оттиска, получаемого с форм глубокой автотипии, определяется количеством краски, перешедшей из печатающих элементов формы, а также площадью ее распределения на оттиске. Количество же краски, перешедшей на оттиск, определяется объемом

VT — ST AT т),

где Sr — площадь растровой точки; hT — средняя глубина растровой ячейки; х\ — коэффициент перехода краски.

Размер площади растровой точки ST задает растровый фотопроцесс, а глубину hT и коэффициент перехода краски г\ определяют соответственно формный и печатный процессы. Таким образом, величина Ут, определяющая оптическую плотность оттиска и градационную характеристику процесса глубокой автотипии, является сложной функцией совокупности фоторепродукционного, формного и печатного процессов.

Практика освоения бесгтигментного способа глубокой автотипии показала, что наибольшее влияние на качество воспроиз-

ведения оригинала оказывают отклонения от рациональных режимов изготовления фотоформ и травления печатных форм.

ведения оригинала оказывают отклонения от рациональных режимов изготовления фотоформ и травления печатных форм.

В глубокой автотипии существуют определенные требования и ограничения на растровую структуру фотоформы и конфигурацию растровой точки, которые сводятся к следующему:

растровый процесс должен обеспечить в тенях изображения пробел не менее 40 мкм для опоры ракеля в процессе печатания, т. е. растровые точки не должны смыкаться;

форма растровой точки в тенях должна приближаться к «подушкообразной», что компенсирует растравку печатной ячейки. После травления растровой точки такой конфигурации она по форме приближается к квадратной, обеспечивающей максимальное заполнение площади;

линейные размеры растровой точки в светах изображения должны быть ограничены, так как ниже определенной границы точка не воспроизводится из-за особенностей растрового, формного и печатного процессов. Для беспигментного способа глубокой автотипии минимальный размер растровой точки на фотоформе должен быть не менее 25 мкм.

Специфика любого формного и печатного процессов с передачей полутонов по автотипному принципу заключается в том, что растровые точки, меньшие некоторого минимального размера, воспроизводятся неустойчиво или не воспроизводятся вообще. В глубокой автотипии минимальная оптическая плотность оттиска достигает довольно больших значений — 0,25—0,3 ед. В этом случае полезный интервал репродукции будет недостаточным, а градационная характеристика репродукционного процесса в области малых плотностей будет сжата. На стадии фоторепродукционного процесса этот недостаток можно устранить путем уменьшения линиатуры растровой структуры и применения многолиниатурных растровых структур, а при проведении формного процесса осуществить разноглубинное травление.

Формным материалом для изготовления форм глубокой печати служит медное отложение — «тиражная рубашка», нанесенная на сварной стальной цилиндр. Процесс изготовления форм глубокой печати включает следующие основные технологические операции: подготовку поверхности формного цилиндра, перевод на цилиндр пигментной копии и ее проявление или очувствление формного цилиндра, обмазку свободных частей поверхности формного цилиндра, травление поверхности, промывку и сушку.

Для выполнения перечисленных операций при изготовлении форм глубокой печати фотомеханическим способом используют гальванооборудование для наращивания на цилиндры медного, никелевого и хромового слоев, обрудование для подготовки по-

верхности формных цилиндров, пигментно-переводные станки и экспонирующие установки, травильное оборудование и вспомогательные устройства для транспортировки формных цилиндров, сушильные устройства и др.

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 754; Нарушение авторских прав?; Мы поможем в написании вашей работы!