КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Ремонт реакционного оборудования

|

|

|

|

Особенности ремонта различных реакционных аппаратов определяются их конструктивным оформлением, которое чрезвычайно разнообразно.

Подготовка к ремонту включает обычные мероприятия, а также удаление катализатора, кокса, устройство лесов (возможно использование подвесных люлек) с последующей ревизией состояния деталей. Дефектные детали восстанавливают или заменяют, производят ремонт корпуса и торкрет-бетонного покрытия (или наружной теплоизоляции). При капитальных ремонтах торкрет-бетонная футеровка может заменяться полностью.

Опускание дефектных и подъем новых деталей производят с помощью стационарного грузового лифта (установки каталитического крекинга) или установленной на земле электролебедки, трос от которой пропускают через отводной блок кранаукосины, закрепленного на верху аппарата.

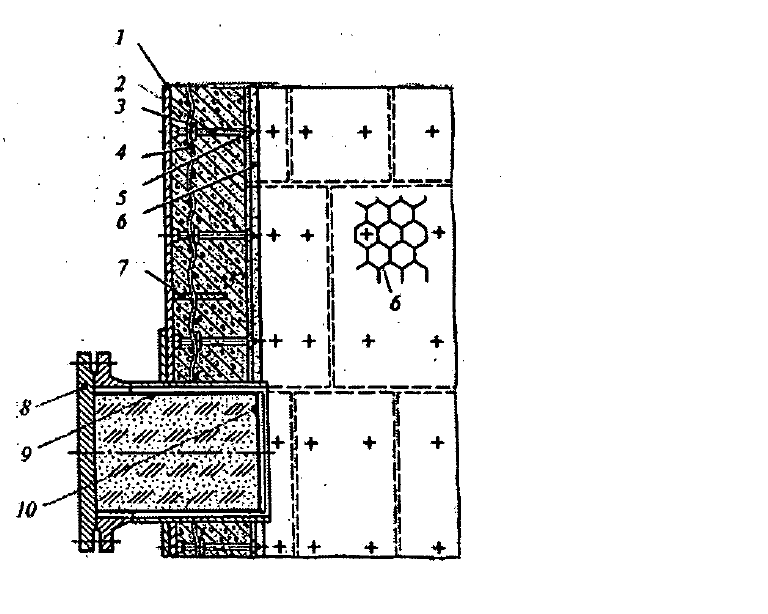

Конструкция торкрет-бетонного покрытия корпусов реакционной аппаратуры представлена на рис. 7. Для качественного сцепления бетона с металлом к стенке корпуса 1 приваривают шпильки 2 с поперечными планками 3 и выполняют пескоструйную обработку корпуса металлическим песком. На корпусах, прошедших термообработку, шпильки ввертывают в гайки, приваренные на заводе-изготовителе. На планках 3 крепят армирующую сетку 4 и с помощью цемент-пушки наносят основной теплоизолирующий слой металла в форме пчелиных сот, и наносят панцирный слой бетона толщиной 20 мм, имеющий повышенную эрозионную стойкость.

К стенке корпуса приварены кольцевые перегородки 7 с некоторым шагом по высоте, которые препятствуют проскоку газов и паров вдоль стенки при образовании трещин в футеровке.

1— корпус аппарата; 2 — шпилька; 3 — поперечная планка;

|

|

|

4 — армирующая сетка; 5 — шайба; 6 — панцирная сетка; 7 — кольцевая перегородка; 8 — крышка люка; 9 — тонкостенная обечайка; 10 — крышка;

Рисунок 7 – Конструкция торкрет-бетонного покрытия

Для защиты торкретированного корпуса от перегрева в месте расположения люков к крышке люка 8 приваривают тонкостенную обечайку 9, которую заполняют теплоизолирующей композицией и закрывают крышкой 10. Благодаря малому радиальному зазору циркуляция среды в кольцевом пространстве между тонкостенной обечайкой и патрубком люка практически исключается.

Циклоны защищают от эрозионного износа частицами катализатора путем нанесения внутреннего слоя износостойкого бетона (с корундовым наполнителем) толщиной 20 мм на панцирной сетке.

Торкретирование выполняют при температуре стенки корпуса в 5 — 30 ᵒС отдельными участками размером ~600x600 мм на проектную толщину. Перерывы в выполнении футеровки не должны превышать 10 мин для каждого участка.

В состав торкрет-бетона входит цемент марки 500 — 600 (1 часть), диабазовый порошок (1 часть) и шамотный песок (4 части — основной слой; 2,5 части — панцирный слой; 3 — 3,5 части — для заделки небольших каверн и пустот).

При температуре 25—30°С торкрет-бетон в течение 15—20 часов твердеет, после чего его поверхность в течение 72 ч орошают холодной водой, затем в течение 24 ч проводят гидротермальную обработку и в заключение сушат и прокаливают футеровку прокалочным агрегатом. Качество торкрет-бетонного покрытия контролируют обстукиванием молотком. Участки с трещинами шириной более 0,5 мм или издающие глухой дребезжащий звук вырубают и заделывают.

Основными дефектами реакционной аппаратуры установок каталитического крекинга с пылевидным катализатором является разрушение футеровки, деформация корпуса аппарата, появление трещин в сварных швах корпуса и циклонов, отрыв стояков циклонов, клапанов-захлопок и распорных труб, деформация и эрозия распределительных решеток, эрозионный износ линий пневмотранспорта.

|

|

|

При наличии значительной деформации стенок корпуса футеровку удаляют, вырезают дефектные участки корпуса и заменяют их новыми, после чего восстанавливают футеровку.

Реакторы установок каталитического риформинга и гидроочистки представляют собой пустотелые аппараты, заполненные катализатором, и изготавливаются в двух вариантах: теплоизолированные изнутри слоем торкрет-бетона и теплоизолированные снаружи, т.е. без внутреннего торкрет-бетонного покрытия. Футеровку корпусов реакторов установок каталитического риформинга выполняют однослойной, без панцирного слоя и дополнительно защищают изнутри кожухом истали 12Х18Н10Т или 08Х18Н10Т. Корпуса реакторов установок гидроочистки футеруют двумя слоями торкрет-бетона (см.рис. 7).

При проведении ремонтных работ контролируют состояние защитного кожуха (реакторы установок каталитического риформинга), а в случаях перегрева корпусов — также состояние торкрет-бетонного покрытия и стенок корпуса. В зависимости от результатов дефектации торкрет-бетонная футеровка заменяется частично или полностью. При необходимости частичной илиполной замены кожуха сначала изготавливают его элементы, производят контрольную сборку с прихваткой и маркировкой деталей, после чего их через верхний штуцер заводят в реактор, собирают и сваривают кожух. [4]

Заключение

Процессы переработки нефти и газа претерпели в своем развитии как качественные, так и количественные изменения, вытекающие из задач развития народного хозяйства нашей страны. В настоящее время в нефтегазоперерабатывающей и нефтехимической промышленности широкое применение находят совмещенные процессы, для которых характерно использование многофункциональных аппаратов с одновременным протеканием стадий реакции, тепло- и массопереноса. Особенно актуально использование многофункциональных аппаратов в малогабаритных малотоннажных установках переработки углеводородного сырья для доведения показателей качества целевых продуктов до требований стандартов.

|

|

|

Чтобы увеличить глубину переработки нефти, необходимо повысить долю вторичных процессов, разработать и внедрить более эффективные катализаторы и прогрессивное оборудование. Для развития микробиологической промышленности необходимо организовать крупнотоннажное производство жидких парафинов.

Предусмотрено комплексное использование попутного нефтяного и природного газов с получением из них газового конденсата, серы, гелия и других ценных продуктов. Газовый конденсат, являющийся ценным углеводородным сырьем, в зависимости от фракционного и группового состава может быть переработан по варианту с преобладающим топливным профилем или по нефтехимическому профилю с получением сырья для нефтехимического синтеза.

Россия владеет примерно 40 % от мировых запасов природного газа, большая часть которых расположена в арктических и субарктических районах Сибири, поэтому преобразование газа в жидкое состояние или жидкое топливо непосредственно на месторождении позволит транспортировать его по более экономичной схеме.

Современное нефте- и газоперерабатывающее предприятие представляет собой комплекс мощных установок первичной переработки нефти и газа, каталитического крекинга, гидроочистки, риформинга, депарафинизации масел, производства битума и др., оснащенных современным оборудованием, поставляемым заводами химического и нефтяного машиностроения.

Производительность современных установок первичной переработки нефти достигла 8-5-9 млн. т/год и газа 5 млрд. м3/год. Существенно возросли мощности установок, осуществляющих вторичные процессы (вторичная перегонка бензинов, каталитический крекинг, пиролиз и др.).

Значительное расширение ассортимента нефтепродуктов и дальнейшее повышение требований к их качеству в связи с интенсивным развитием техники обусловили необходимость использования широкой гаммы процессов химической технологии при переработке нефти и газа; имеются в виду такие процессы, как ректификация, абсорбция, экстракция, адсорбция, сушка, отстаивание, фильтрование, центрифугирование и др., а также различные химические и каталитические процессы: пиролиз, каталитический крекинг, риформинг, гидроочистка и др. Это позволило ориентировать нефтегазопереработку на обеспечение народного хозяйства не только топливом, маслами и другими товарными продуктами, но и дешевым сырьем для химической и нефтехимической отраслей промышленности, производящих различные синтетические продукты: пластические массы, синтетические каучуки, химические волокна, спирты, синтетические масла и др.

|

|

|

Осуществление столь разнообразных процессов при переработке нефти и газа потребовало применения аппаратуры, работающей в широком интервале изменения рабочих параметров. Так, например, температуры могут составлять от —60 °С (кристаллизация в производстве масел) до 800*900 °С (пиролиз), а давления — от глубокого вакуума (переработка тяжелых нефтяных остатков) до 150 МПа (производство полиэтилена).

Это предъявляет высокие требования к расчету аппаратуры и обоснованию рабочих параметров процесса.

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 2094; Нарушение авторских прав?; Мы поможем в написании вашей работы!