КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Узел. Деталь

|

|

|

|

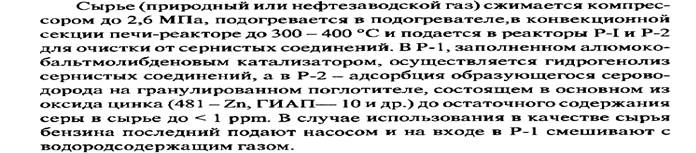

Насосы, 2 – трубчатая печь, 3 – реактор, 4-6, 10 – теплообменники, 7, 12,14 – аппараты воздушного охлаждения, 9, 13, 17, 20 – сепараторы, 11 – стабилизационная колонна, 16 – центробежный компрессор, 18, 22 – абсорберы

6

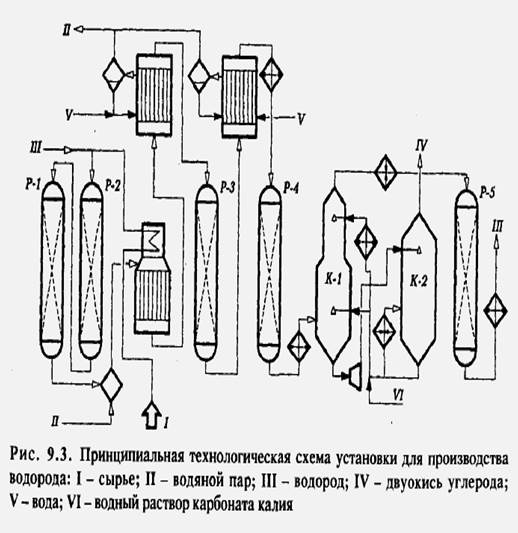

Рис. Технологическая схема установки для производства водорода

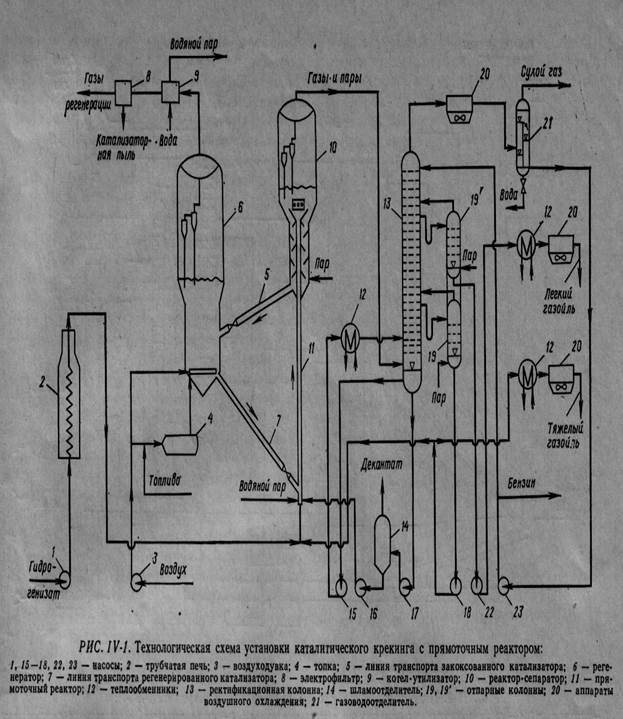

Сырье -гидрогенизат, поступающий из секции гидроочистки, — насосом 1 подается в змеевик печи 2 и затем перед входом в реактор 11 смешивается с рециркулятом и водяным паром, подаваемым на распиливание. В нижней зоне прямоточного реактора 11 сырье, контактируя с горячим регенерированным катализатором, испаряется и подвергается крекингу. Основная масса катализатора отделяется от продуктов реакции в реакторе-сепараторе 10.Катализатор, пройдя зону отпаривания водяным паром, по транспортной линии 5 поступает в регенератор 6 с псевдоожиженным слоем катализатора, куда одновременно воздуходувкой 3 через горизонтальный распределитель подается воздух, необходимый для регенерации катализатора. Регенерированный катализатор по трубопроводу 7 опускается в узел смешения с сырьем. Пары продуктов крекинга и газы регенерации отделяются от катализаторной пыли в соответствующих двухступенчатых циклонах и объединяются в сборных камерах, расположенных в верхней части аппаратов 6 и 10. Газы регенерации проходят паровой котел-утилизатор 9, где их тепло используется для выработки водяного пара. Затем они очищаются от остатков пыли в электрофильтре 8 и выводятся в атмосферу через дымовую трубу (на схеме не показана).

Парообразные продукты крекинга направляются в нижнюю отмывочно-сепарационную секцию ректификационной колонны 13. Здесь продукты крекинга разделяются. В нижней части колонны от паров отделяется увлеченная катализаторная пыль, кроме того, происходит конденсация тяжелой части паров (за счет подачи нижнего орошения насосом 15). Легкий и тяжелый газойли выводятся из соответствующих точек колонны 13 в отпарные колонны 19 и 19' затем насосами 18 и 22 прокачиваются через теплообменники 12 и аппараты воздушного охлаждения 20 и выводятся с установки. Часть тяжелого газойля подается в узел смешения с катализатором (на рециркуляцию). С низа колонны 13 насосом 17 смесь тяжелых углеводородов с катализаторной пылью откачивается в шламоотделитель 14. Шлам забирается с низа аппарата 14 насосом 16 и возвращается в реактор, а с верха шламоотделителя выводится ароматизированный тяжелый газойль (декантат).

|

|

|

Из колонны 13 сверху отводятся пары бензина, углеводородные газы и водяной пар; они поступают в аппарат воздушного охлаждения 20, газоводоотделитель 21, где газ отделяется от конденсата бензина и воды. Бензин насосом 23 частично возвращается в колонну 13 в качестве острого орошения, а балансовое его количество направляется на стабилизацию (для отделения растворенных газов).

В период пуска установки воздух в регенератор подается через топку 4, в которой для его нагрева под давлением сжигается топливо. В теплообменниках 12 тепло отходящих потоков используется для нагрева исходного сырья, поступающего в секцию гидроочистки.

8.

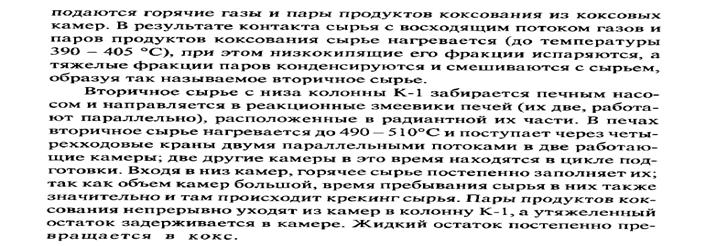

• Установка состоит из следующих секций: реакторный блок, включающий печи крекинга тяжелого 1 и легкого 2сырья и выносную реакционную колонну 3, отделение разделения продуктов крекинга, которое включает испарители высокого 4 и низкого 7 давления для отделения крекинг-остатка, комбинированную ректификационную колонну высокого давления 6, вакуумную колонну 9 для отбора вакуумного термогазойля и тяжелого крекинг-остатка и газосепараторов 5 и 8 для отделения газа от нестабильного бензина.

|

|

|

• Исходное сырье после нагрева в теплообменниках поступает в нижнюю секцию колонны 6. Она разделена на 2 секции полуглухой тарелкой, которая позволяет перейти в верхнюю секцию только парам. Продукты конденсации паров крекинга в верхней секции накапливаются в аккумуляторе (кармане) внутри колонны. Потоки тяжелого и легкого сырья, отбираемые соответственно с низа и из аккумулятора 6, подаются в змеевики трубчатых печей 1 и 2, где нагреваются до температур соответственно 500 и 550 °С и далее поступают для углубления крекинга в выносную реакционную камеру 3. Продукты крекинга затем направляются в испаритель высокого давления 4. Крекинг-остаток и термогазойль через редукционный клапан поступают в испаритель низкого давления 7, газы и пары бензино-керосиновых фракций — в колонну 6.

• Уходящие с верха колонн 6 и 7 газы и пары бензиновой фракции охлаждаются в конденсаторе-холодильнике и поступают в газосепараторы 5 и 8. Газы поступают на разделение на ГФУ, а балансовое количество бензинов направляется на стабилизацию.

• Крекинг-остаток, выводимый с низа испарителя 7, подвергается вакуумной разгонке в колонне 9 на вакуумный термогазойль и вакуум-отогнанный дистиллятный крекинг-остаток.

9).

1-теплообменники, 2-паросборник, 3-закалочно-испарительные аппараты (ЗИА), 4-печи, 4а-печь пиролиза этана, 5-пароперегреватель, 6-колонна фракционирования, 7-сепаратор, 8-отстойник, 9-отпарная колонна, 10-сепараторы, 11-компрессоры 1-5-й ступеней, 12-колонна щелочной очистки,13-осушители, 14-деметанизатор, 15-блок охлаждения, 16-этан-этиленовая колонна, 17-реакторы гидрирования, 18-деэтанизатор, 19-пропан-пропиленовая колонна, 20-депропанизатор, 21- дебутанизатор, 22-депентанизатор.

10).

11.

Схема коксования: 1. - коксовая батарея; 2. - сборный канал продуктов горения; 3. - газопровод; 4. - отделитель конденсата; 5. - газовый холодильник; 6. - электрофильтр; 7. - газодувка; 8. - трубопровод для отвода конденсата; 9. – отстойник; 10. – хранилище смолы; 11. – хранилище аммиачной воды; 12. – аммиачная колонна; 13. – сатуратор; 14. – бензольный скруббер; 15. – бензольная колонка

12.

|

|

|

13)

Сырье через теплообменник 2 и подогреватель 3 подается в реактор 4. Продукты реакции из реактора 4 через теплообменник 2 и холодильник 5 направляются в депропанизатор 6, верхний продукт которого – отработанная пропан-пропиленовая фракция. Эта фракция частично используется как хладагент в реакторе 4, а балансовый избыток выводится с установки. Нижний продукт колонны 6 представляет собой полимеризат, который в случае, если установка работает в режиме получения автобензина, выводится с установки. При выработке нефтехимического сырья полимеризат в колоннах 11 и 16 разделяются на узкие фракции: димеры, тримеры и тетрамеры.

14.

15)

Узел(сборочная единица) – комплекс совместно работающих деталей, объединенных общим назначением и по конструкции представляющих собой обособленную единицу.

Деталь – часть машины, изготавливаемая из однородного по наименованию марки материала без применения сборочных операций.

Деталь — отдельная, неподдающаяся разборке часть машины.

Узел — группа деталей, соединенных между собой и работающих совместно.

Требования к деталям:

1.Экономичность, надёжность, технологичность.

2.Стандартизация и унификация.

3.оптимальные габариты и минимальная масса.

4. Соответствие критериям работоспособности:

-Прочность – способность сопротивляться воздействию нагрузки без разрушения и деформации;

-Износостойкость – способность сохранять геометрические размеры в процессе работы;

-Жесткость – способность детали сопротивляться деформации без разрушения;

-Теплостойкость – способность детали сохранять свои параметра под действием нагрева;

-Виброустойчивость – способность детали противостоять вибрации;

-Надёжность – способность сохранять работоспособность в течении заданного срока эксплуатации

3.Виды сталей.

Сталь – железоуглеродистый сплав с содержанием углерода до 2%.

Различают:

- низкоуглеродистые С<0,25%(применяются для изготовления сварных конструкций)

- среднеуглеродистые С 0,25-0,60%

- высокоуглеродистые С=0,60-2%

|

|

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 2174; Нарушение авторских прав?; Мы поможем в написании вашей работы!