КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Подготовка и обработка материалов

|

|

|

|

10.1.1 Резка и декристаллизация каучуков

Каучуки и другие материалы, поступающие на шинные заводы, принимают в соответствии с требованиями государственных стандартов (ГОСТ) и технических условий (ТУ). Кипы НК разгружают из вагонов или автомашин при помощи автопогрузчиков. Каучук хранят в контейнерах, на стеллажах или подтоварниках отдельными партиями при 10–15 ºС и относительной влажности воздуха 70–75%.

Резка натурального каучука. Кипы натурального каучука массой 100–113 кг разрезают на мощных гидравлических ножах на куски по 10–20 кг для облегчения развески и загрузки на вальцы, в резиносмеситель и другое оборудование.

Декристаллизация натурального каучука. Натуральный каучук поступает на шинные заводы в закристаллизованном виде. Обработка такого каучука может привести к повреждению оборудования поэтому его подвергают декристаллизации, которая сводится к тому, что натуральный каучук нагревают при 40–90 °С в течение определенного времени. В результате декристаллизации каучук из кристаллического состояния переходит в аморфное. Декристаллизацию осуществляют в распарочных камерах периодического или непрерывного действия, обогреваемых паром, или на установках с применением токов высокой частоты. В камерах периодического действия каучук декристаллизуют при 60–80 °С в течение 15–36 часов (в зависимости от времени года и организации производства). В подготовительных цехах заводов ОАО «Белшина» распарку каучука производят при 70–80 ºС водяным паром в камерах периодического действия.

Особенности подготовки синтетических каучуков. На шинные заводы синтетические каучуки поступают в брикетах отдельными партиями с необходимой пластичностью и не подвергаются дополнительной обработке. Однако для удобства развески часть брикетов разрезают на дисковых или гидравлических ножах на два – три куска (в зависимости от размера кип). Для обеспечения автоматической развески каучуки целесообразно поставлять также в виде гранул, крошки или шариков, покрытых изолирующей оболочкой для предотвращения слипания.

|

|

|

10.1.2 Пластикация и гранулирование каучуков

После декристаллизации натуральный каучук остается жестким. Вязкость

НК в кипах составляет 90–100 (по Муни), а для обработки необходима вязкость 50–55, поэтому каучук для облегчения смешения с ингредиентами и придания необходимых технологических свойств резиновым смесям необходимо подвергать пластикации. Так называется процесс превращения каучука из жесткого состояния в мягкое (пластичное). Во время пластикации на вальцах при низких температурах (40–60°С) происходит механический разрыв молекул каучука, приводящий к снижению молекулярного веса и тем самым – к повышению пластичности. Кроме того, под действием разрядов статического электричества, возникающих при работе вальцов, из кислорода воздуха образуется озон, который способствует более активному окислению каучука. Все эти факторы обусловливают повышение пластичности каучука.

С повышением температуры сверх 130 °С процесс окисления каучука проходит интенсивнее и происходит химический разрыв молекул после присоединения кислорода к каучуку по месту двойных связей.

Наиболее эффективно проходит пластикация НК при температуре 130–160°С в червячных пластикаторах или резиносмесителях, так как в этом случае более активно протекают термоокислительные процессы. При дальнейшем повышении температуры эффект пластикации снижается.

Для ускорения процесса пластикации в 1,5–2 раза применяют химические ускорители, способствующие окислению каучука: ренацит IV, пептон 22 или каптакс в количестве 0,1–0,3 масс. ч. на 100 масс. ч. каучука. Их используют в виде паст или в смеси с жидкими пластификаторами.

|

|

|

Пластикация натурального каучука на вальцах. При небольших расходах НК его подвергают пластикации на вальцах. Основными рабочими частями вальцов являются два полых валка, вращающихся навстречу друг другу с разными скоростями. Отношение окружной скорости заднего валка к окружной скорости переднего называется фрикцией.

Перед пластикацией НК проверяют исправность и чистоту вальцов и работу аварийного выключателя (при работающих вальцах нажимают на аварийный выключатель; при исправном аварийном выключателе валки незагруженных вальцов должны останавливаться через 0,25 оборота, а при загруженных – немедленно).

Пластикация и гранулирование натурального каучука в червячных пластикаторах. При использовании НК в больших количествах пластикацию его проводят в двухстадийных (с двумя червяками) пластикаторах с червяками диаметром 508 мм (20"). Червяки заключены в цилиндры, которые могут быть расположены последовательно друг за другом или друг над другом. Червяки приводятся в движение от электродвигателя через редуктор и шестерни.

Куски каучука, разогретые до 70°С в распарочной камере, транспортером загружают в пластикатор, где они захватываются червяком и перемещаются к головке, подвергаясь механической обработке.

Во время пластикации температура головки должна быть равна 110°С, а готового пластиката, выходящего из машины, – не более 140°С. Температура регулируется путем подачи охлаждающей воды в полости головки, корпус цилиндра и червяка или пара, подаваемого в головку и корпус. Температурный режим следует тщательно контролировать при помощи термометра сопротивления или потенциометра, так как перегрев рабочих частей машины может привести к осмолению каучука.

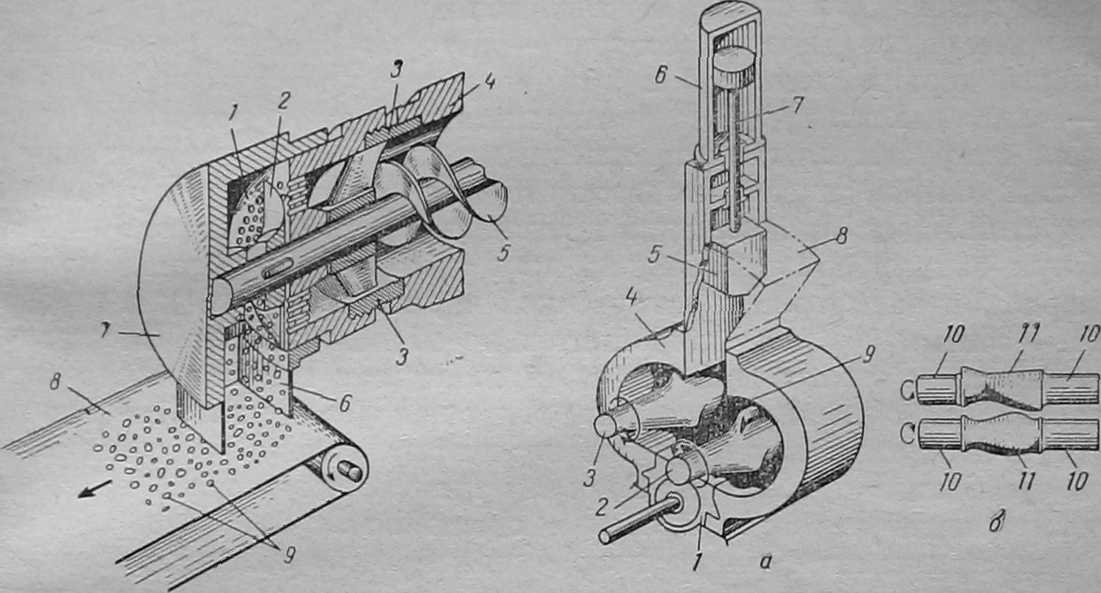

В зависимости от конструкции головки пластикат выходит из машины в виде гранул, ленты или трубки. Наиболее удобным является гранулированный пластикат, так как гранулы можно автоматически транспортировать и взвешивать. Гранулы каучука представляют собой цилиндрические кусочки диаметром 12–20 мм и длиной 10–30 мм.(рисунок 10.1).

|

|

|

1 – диск с отверстиями; 2– плоские ножи; 3 – мундштуки; 4 – корпус пластикатора; 5 – червяк; 6 – разгрузочное отверстие; 7 – предохранительная крышка; 8– транспортер; 9 – гранулы.

Рисунок 10.1 – Схема гранулирования каучука

По выходе из головки гранулы охлаждаются до 40–60°С и пропудриваются путем обрызгивания каолиновой суспензией для предупреждения слипания. Затем на специальной установке гранулы сушат горячим воздухом и пневматически (под вакуумом или давлением воздуха) транспортируют в бункера для хранения. При этом температура их снижается до 25–30 °С.

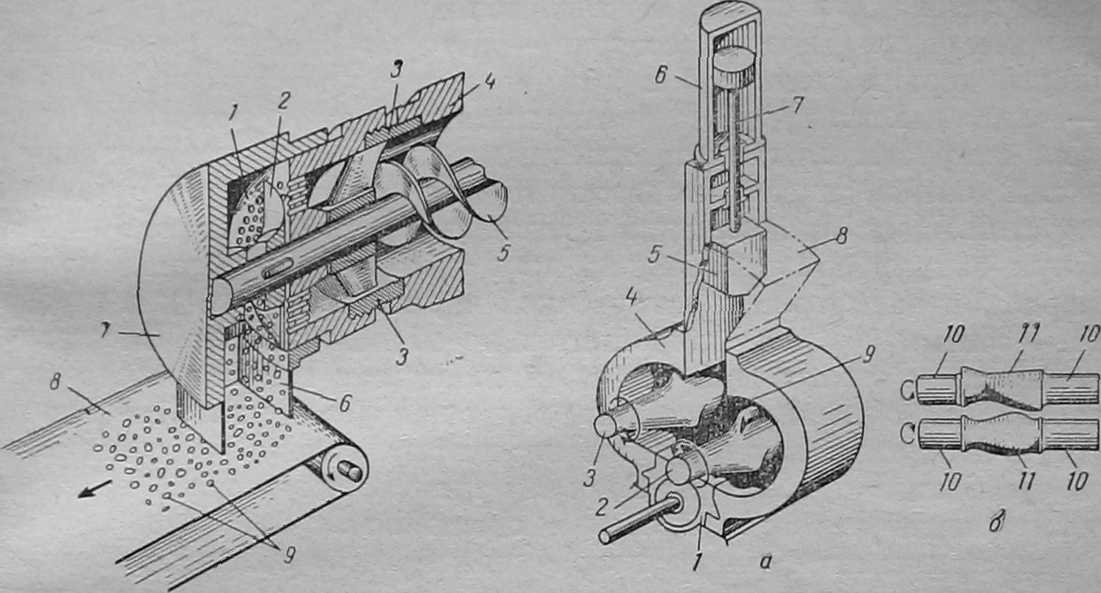

Пластикация натурального каучука в резиносмесителях. Большое количество НК пластицируется в резиносмесителях периодического действия.(рисунок 10.2)

а – схема резиносмесителя; б – роторы; 1 – нижний затвор; 2 – передний ротор; 3 – задний ротор; 4 – корпус смесительной камеры; 5 – верхний затвор; 6 – цилиндр верхнего затвора; 7 – шток; 8 – загрузочная воронка; 9 – каучук (резиновая смесь); 10 – шейки роторов; 11 – гребни роторов.

Рисунок 10.2 –Скоростной резиносмеситель высокого давления

Производительность пластикаторов и грануляторов определяется практически путем взвешивания готовых полуфабрикатов, изготовленных за смену(или сутки) при соблюдении технологического режима.

10.1.3 Подготовка и обработка ингредиентов

Ингредиенты резиновых смесей должны выпускаться в виде дисперсных порошков, гранул, чешуек, цилиндров, обеспечивающих создание равномерного управляемого потока при их транспортировании и легко разрушающихся в процессе смешения и диспергирования.

Приемка, хранение и подача сажи в производство. Активные и полуактивные сажи поступают на шинные заводы в виде гранул без упаковки в специальных железнодорожных вагонах (хопрах). Из хопров сажа самотеком выгружается в приемные устройства (воронки), расположенные под рельсами железнодорожных путей.

Из приемного устройства сажа с помощью закрытой системы ленточных или скребковых транспортеров или шнеков и элеваторов через разгрузочную воронку подается в складской бункер. В этом бункере установлены два мембранных уровнемера, фиксирующие минимальный и максимальный уровень сажи, или электронные сигнализаторы уровня ЭСУ-2. Как только уровень сажи перекроет уровнемер, сажа будет давить на резиновую мембрану. Давление от мембраны передается к микровыключателям через тонкую металлическую пластинку, замыкаются контакты, и загораются сигнальные лампы.

|

|

|

Переключением перекидного клапана сажу можно непосредственно из элеватора по транспортеру-питателю подать в расходный бункер. По системе ленточных транспортеров сажа из складского бункера поступает в питающий элеватор системы подачи сажи к расходному бункеру. Из расходного бункера сажа поступает через автоматические весы на загрузочный транспортер, которым подается в сборную емкость, а затем в резиносмеситель.

Транспортеры с погруженными скребками хорошо работают только при транспортировании сажи одного вида, так как каждый материал требует особой конструкции скребков и кожухов. Винтовые конвейеры работают удовлетворительно при неполной загрузке (примерно на 40–50%). Для транспортирования саж разных типов (гранулированных и негранулированных) лучшими являются ленточные конвейеры, представляющие собой стандартную ленту, к боковым зонам которой приклеены гофрированные борта. Кроме того, для транспортирования сажи из складских бункеров в расходные применяются пневматические установки под вакуумом или давлением воздуха.

Для облегчения управления подачей сажи в производство целесообразно использовать индивидуальные системы для каждого типа сажи или другого материала.

Вся система подачи сажи и других гранулированных материалов из складских бункеров в производство полностью автоматизирована. Заполнение бункеров и переключение задвижек, закрывающих или открывающих загрузочные отверстия бункеров, регулируется автоматически с центрального диспетчерского пункта.

Для хранения малорасходуемых типов саж, порошкообразных и кусковых материалов используются специализированные бункера-контейнеры емкостью 1–3 м3 и резинотканевые эластичные контейнеры емкостью 1,5 м3. Бункера-контейнеры транспортируются при помощи полуавтоматической подвесной системы к расходным бункерам, где автоматически разгружаются. В зависимости от организации технологического процесса развеска материалов может осуществляться непосредственно из бункеров-контейнеров. Ингредиенты в пакетах подаются в производство электрокаром.

Подготовка и обработка жидких и густых материалов. Жидкие платификаторы, например масло ПН-6 и жирные кислоты, поступают в железнодорожных цистернах. Из цистерн через заборные трубы и фильтры они перекачиваются насосами в специальные баки-хранилища, которые снабжены змеевиками или паровыми рубашками для разогрева пластификаторов и сливными кранами для спуска воды и грязи. Если жидкие материалы загустевают в цистерне, их перед сливом из цистерны предварительно разогревают. Для этого цистерну устанавливают в обогреваемые помещения или опускают в нее змеевик, через который пропускают пар. Часть разогретого материала из цистерны перекачивают насосом в теплообменник, где его подогревают и снова подают в цистерну. Таким образом, весь материал в цистерне разогревается и становится жидким, этим облегчается его перекачивание в баки-хранилища.

Стеарин, микрокристаллический воск и сантофлекс AW предварительно расплавляют в камерах, откуда шестеренчатыми насосами их подают в расходные емкости.

Все жидкие материалы, содержащие повышенное количество влаги и летучих веществ, упариваются в складских баках при 100–110⁰С. Затем основная часть жидких материалов шестеренчатыми насосами из складских баков и цистерн через систему обогреваемых трубопроводов перекачивается в промежуточные расходные емкости подготовительного цеха. Перед поступлением в расходные баки материал пропускается через сетчатые фильтры для удаления посторонних загрязнений.

Материалы, расходуемые в значительных количествах (олеиновая кислота, масло ПН-6, микроскопический воск, стеарин и сантофлекс), в разогретом, состоянии (при 80–90 °С) из расходных емкостей по обогреваемым трубопроводам шестеренчатыми насосами подаются в циркуляционные системы, из которых они отбираются на автоматические весы резиносмесителей. Вазелиновое масло и другие материалы, используемые в ограниченных количествах для изготовления резиновых смесей, подаются по тупиковой системе к бачкам резиносмесителей. Обогрев линий подачи пластификаторов осуществляется при помощи водяной или паровой трубы, прилегающей к трубопроводу с материалами. Трубы для подачи пластификаторов, воды или пара помещены в общей изоляции. Применение электрообогрева для трубопровода, подающего пластификаторы, вместо горячей воды и пара повышает культуру производства (отсутствие парения), облегчает ремонт и обеспечивает точное поддержание определенной температуры материалов.

10.2 Приготовление резиновых смесей

10.2.1 Способы развески материалов

В зависимости от организации технологического процесса приготовления резиновых смесей применяются централизованная и децентрализованная системы развески материалов. При централизованной системе развески каждый материал автоматически или вручную взвешивают на одном участке. Затем для каждой закладки резиновой смеси комплектуют навески материалов и на подвесном конвейере или электрокаром транспортируют на участок смешения. Если один и тот же материал взвешивают на разных участках (обычно непосредственно у резиносмесителей), то такая развеска называется децентрализованной. При такой развеске обеспечиваются автоматическое взвешивание и непосредственная загрузка всех материалов в резиносмесители. На некоторых заводах применяется комбинированная развеска материалов.

Для автоматического дозирования порошкообразных, гранулированных и жидких материалов используются порционные весы, весы непрерывного действия и объемные дозаторы.

Автоматические весы снабжены фотоэлектрическими указателями (УВФ – 3и УВФ-IV), которые дают информацию о выполненной навеске материала.

Применение автоматических весов дает возможность повысить качество резиновых смесей и производительность труда, а также высвободить рабочих, занятых тяжелым физическим трудом.

10.2.2 Способы смешения

Процесс приготовления резиновых смесей называется смешением. Резиновые смеси приготовляют в резиносмесителях периодического и непрерывного действия, а также на вальцах. Во время смешения ингредиенты дробятся на микроскопические частицы и равномерно распределяются по всей массе, за счет перемешивания и диспергирования, образуя однородную резиновую смесь.

Процесс диспергирования ингредиентов в каучуке продолжается под действием стеарина, олеиновой кислоты и других диспергаторов при вылежке смесей благодаря диффузии. Поэтому для улучшения качества резиновых смесей продолжительность выдержки должна составлять 2–6 ч.

Во время смешения каучук взаимодействует с кислородом воздуха, что приводит к изменению молекулярного веса каучука и внутримолекулярным перегруппировкам вплоть до цис-транс-изомеризации.

При смешении между молекулами каучука и частицами сажи образуются химические или физико-химические связи, которые обусловливают прочность резины.

Периодические процессы смешения в резиносмесителях в основном осуществляются в одну или две стадии. При одностадийном смешении каждая закладка смеси готовится за один прием. При этом вулканизующие вещества и ускорители вводят в смесь в резиносмесителе в конце процесса смешения или на вальцах после выгрузки из смесителя.

При двухстадийном смешении вначале готовят резиновую смесь без вулканизующих веществ и ускорителей, называемую смесью. Затем ее гранулируют или листуют, опудривают и охлаждают. При втором цикле смешения в маточную смесь вводят вулканизующие вещества и ускорители, в результате чего получают готовую резиновую смесь.

При применении саженаполненных или сажемаслонаполненных каучуков двухстадийное смешение можно заменить одностадийным, что резко повышает производительность.

При двухстадийном режиме серу можно вводить в резиновую смесь на второй стадии смешения при низких температурах, что обусловливает повышение прочности и других показателей резин благодаря лучшему перемешиванию и предупреждение подвулканизации (подгорания) смесей. Поэтому резиновые смеси для протекторов на основе жестких бутадиеновых (СКД), бутадиен-стирольных и других каучуков с активными сажами приготовляют в две стадии. Однако по сравнению с одностадийным смешением при двухстадийном смешении усложняется технологический процесс, так как включаются дополнительные операции: гранулирование, пропудривание, охлаждение, транспортировка и хранение маточных смесей. Кроме того, при приготовлении резиновых смесей в резиносмесителях одного типа (например, 250-40) производительность при одностадийном смешении выше, чем при двухстадийном, так как сокращается продолжительность загрузки и разогрева маточной смеси. При применении на первой стадии смешения высокоскоростных резиносмесителей производительность при двухстадийном способе выше, чем при одностадийном.

В зависимости от состава, способа смешения и влияния различных факторов на качество резины составляют режим смешения, в котором указываются: начало и последовательность загрузки материалов в резиносмеситель; продолжительность перемешивания составных частей смеси; температура смешения; продолжительность смешения одной закладки смеси и т. д.

При этом очень важно поддерживать постоянство температуры смешения путем строгого соблюдения времени загрузки материала, так как при выгрузке температура смеси понижается.

Непрерывные процессы смешения осуществляются в одном резиносмесителе непрерывного действия в одну стадию или могут комбинироваться с периодическими по многостадийной системе.

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 1710; Нарушение авторских прав?; Мы поможем в написании вашей работы!