КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

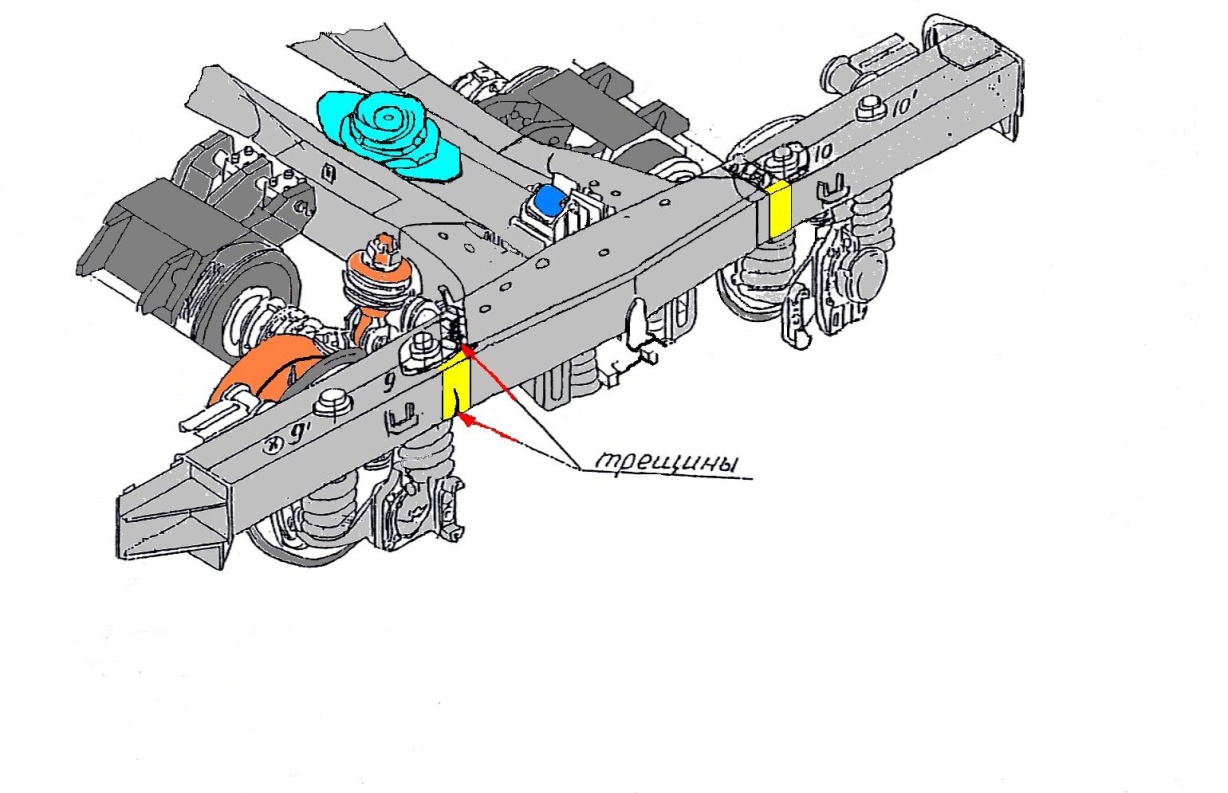

Наиболее вероятные места трещинообразования

|

|

|

|

Проверка тепловых узлов

Полное освидетельствование

Полное освидетельствование колесных пар производят при формировании, ремонте со сменой элементов, перепробеге, неясности клейм и знаков, при ползуне глубиной более 1мм, при сходе с рельсов и с дефектами норм эксплуатации. При полном освидетельствовании вагона выполняют все те же работы, что при обыкновенном и дополнительно производят следующие операции:

·

· после разборки редуктора и букс снимают внутренние кольца буксовых подшипников и лабиринтные кольца, разбирают узел малой шестерни

· производят магнитную дефектоскопию шеек, средних и предподступичных частей оси, зубчатого колеса, малой шестерни. Особое внимание должно быть обращено на их галтели, где наиболее вероятно образование трещин

· осмотр подшипников на удлиненной ступице

· осуществляют магнитную дефектоскопию зубьев зубчатого колеса и малой шестерни

· Проверку магнитным дефектоскопом удлиненной ступицы выполняют только в случае съема с нее элементов редуктора.

· Буксовый узел – тыльной стороной ладони или инструментально в зоне подшипников температура не должна превышать 35ºС от температуры окружающей среды.

· Редуктор – четыре подшипника редуктора 35ºС от температуры окружающей среды и корпус редуктора в нижней части 20ºС от температуры окружающей среды.

· Карданная муфта - 20ºС от температуры окружающей среды.

· Тяговый двигатель - два моторно-якорных подшипника 55ºС от температуры окружающей среды.

· Обод колеса - холодный.

· Индуктивный шунт – теплый, проверяется в двух точках первые три катушки и вторые три катушки.

· Картер мотор компрессора - теплый, что говорит о нормальной работе в процессе эксплуатации.

|

|

|

· Кронштейны АРС – трещины образуются по сварному шву ребра жесткости с выходом на ребро и на тело кронштейна. Выявляются при визуальном осмотре с применением лупы и зеркала.

· Свежая трещина серебристого цвета, толщиной с волос. Старые трещины ржавеют, их можно обнаружить по ржавчине. Причиной повторных трещин в кронштейнах АРС является большая вибрация якоря ТЭД.

· РСЧ – трещины образуются в верхней части по сгибу и по сварным швам рёбер жесткости.

· Кронштейн срывного клапана – (два типа: короткий для поводковых тележек и длинный для шпинтонных – трещины образуются в местах соединения кронштейнов со срывным клапаном (в местах, где устанавливаются шпильки).

·

· Балка подвески мотор-компрессора – трещина образуются в косынках с выходом на тело балки над главным резервуаром и у ящика с линейными контакторами и в средней части в местах крепления мотор-компрессора к балке.

· Кронштейны крепления маслосборников – по сварным швам.

· Радиант подвески автосцепки – трещины по сварному шву втулок и в средней части в местах соприкосновения радианта со скользуном.

· Стаканы подвески автосцепки – трещины в нижней и верхней части корпуса стакана и излом пружины в стакане.

· Излом пружины подвески.

· Башмаки токоприемников – трещины могут быть на башмаках, прошедших ремонт, по сварным швам накладок и по лапам около рабочей части. Трещины можно обнаружить только с применением зеркала и переносной лампы.

· Трещины в брусе токоприемника.

· Излом возвратных пружин башмака токоприемника.

· Кронштейн бруса токоприемника – трещины в самом кронштейне определяются при осмотре с боков с применением лупы и зеркала.

|

|

|

· Серьга подвески редуктора – трещина в нижней части серьги шарнирного соединения с редуктором. В проушине для валика подшипника ШС-40 сверху и сопряжение проушины с корпусом редуктора.

· Колесная пара – трещина на оси, колесном центре и бандаже – не допускаются.

· Излом витков пружин центрального и буксового подвешивания.

· Трещины в шкворневых балках рамы кузова вагона.

· Рама тележки (Рис.75) – трещины образуются: по сварному шву втулок под шпинтон, снизу и сверху балки с последующим развитием, снизу начального трещинообразования обнаружить нельзя, потому что мешают пружины буксового подвешивания (нижние трещины развиваются быстрее и являются наиболее опасными)

Рис.72 Шпинтонная тележка

· По сварному шву наличников и плит, к которым они привариваются, центрального бруса и поперечных балок рамы тележки.

· По сварному шву окна серег центрального подвешивания и от окон вверх на тело поперечной балки.

· По сварному шву модернизированного (усиленного) кронштейна подвески редуктора.

· В кронштейнах поводка по всем сварочных швам с выходом на тело кронштейна и на продольную балку рамы.

· На прямых и угловых поводках по отверстиях в гребенке крепления и средней части.

· В тумбах крепления поводков с выходом на тело продольной балки.

· По сварному шву кронштейна крепления гидроамортизатора на центральном брусе (обнаруживается визуально из канавы между пружинами центрального подвешивания)

· В кронштейнах крепления предохранительных скоб центрального подвешивания

· В накладках кронштейнов подвески стояночного тормоза и тормозных цилиндров (снизу)

· По сварке кронштейна стояночного тормоза к торцу продольной балки

· В накладках кронштейнов подвески стояночного тормоза и тормозных цилиндров (снизу)

· По сварке кронштейна стояночного тормоза к торцу продольной балки.

Осмотр подвески электроаппаратов, ПТС, главного и запасного резервуаров, мотор – компрессора и остального оборудования. Качество крепления определяется отстукиванием, при этом обращать внимание на то, чтобы все болты подвески были чертежными (ПТС – М12, ЛК-М20, АБ-М16 и т.д.) При напылении и выработке кронштейнов и приливов букс нужно обязательно произвести замеры неравномерного проката этих колесных пар абсолютным шаблоном. Большая выработка (напыление) в РТП, при изломе регулировочных болтов, болтов крепления ТЭД и выдавливании, разрушение вкладышей подвески ТЭД необходимо проверить люфт подшипника заднего щита ТЭД. При осмотре труднодоступных мест применять зеркало (рис.74) и лупу. Для проявления трещин применять керосин.

|

|

|

Рис. 73 Применение зеркала для выявления трещин

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 825; Нарушение авторских прав?; Мы поможем в написании вашей работы!