КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Вертикальные (шахтные) печи

|

|

|

|

Диаметр вертикальных камерных печей равен 0,5—3,5 м, а высота 1-3м. Малые печи используют для светлого отжига, газовой цементации, азотирования (при введении реторты) нагрева под отпуск и закалку. Большие

печи применяют для нагрева под закалку и отпуск длинных деталей (валов, осей, специальных труб и т. п.). Для лучшего использования объема печи одновременно нагревают большое количество деталей, размещая их на специальных подвесах или в корзинах.

Топливом для вертикальных печей может служить газ или мазут. Но очень часто эти печи бывают и электрическими. В последнее время начали применять вакуумные электрические печи.

Выпускаемые малые вертикальные печи рассчитаны на высокие, средниеи низкие температуры.

Высокотемпературные электрические печи (до 1300 °С) чаще имеют квадратное сечение и нагреваются горизонтально расположенными глобаровыми стержнями. Среднетемпературные (до 1000 °С) и низкотемпературные (до 700°С) печи нагреваются металлическими элементами сопротивления, размещаемыми на внутренних стенках печи.

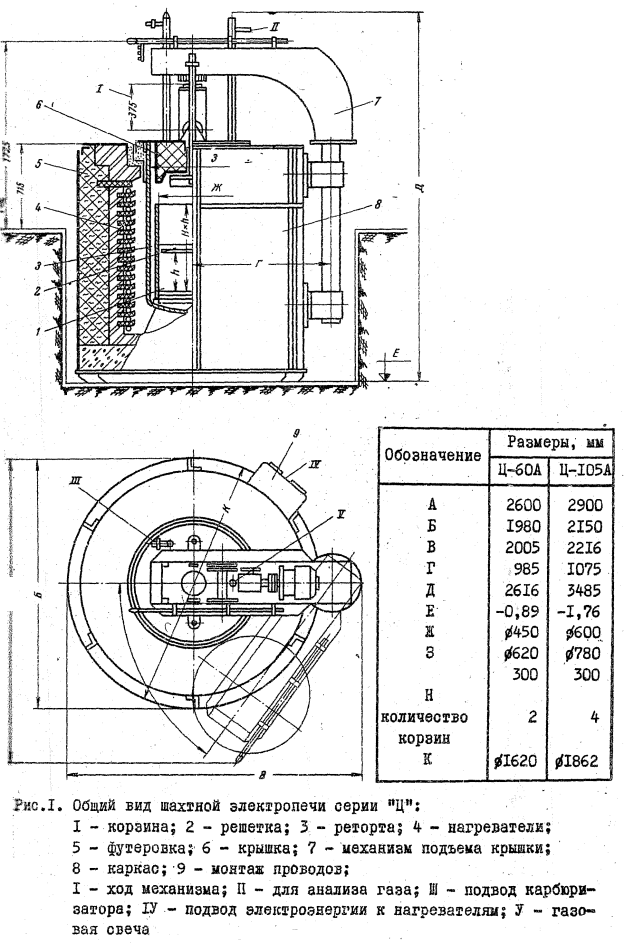

Рис. 4 Общий вид шахтной электропечи серии «Ц»:

1-корзина, 2-решетка, 3-реторта, 4-нагреватели, 5-футеровка, 6-крышка, 7-механизм подъема крышки, 8-каркас, 9-монтаж проводов, I-ход механизма, II-для анализа газа, III-подвод карбюризатора, IV-подвод электроэнергии к нагревателям, V-газовая свеча.

Шахтная муфельная электропечь серии «Ц» по сравнению с существующими электропечами подобного типа обладает следующими преимуществами:

1) Более низкие тепловые потери

2) Увеличенная стойкость нагревателей

3) Повышенная герметичность электропечей

4) Улучшенная равномерность це6ментации

5) Наличие электромеханического привода подъема и опускания крышки.

|

|

|

Рисунок 4

5.Установки для нагрева токами высокой частоты (Т.В.Ч.).

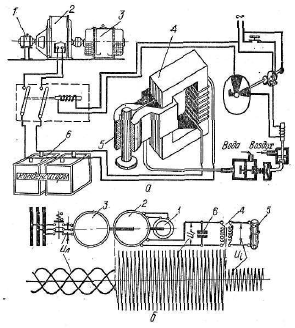

Закалочная установка для нагрева т. в. ч. состоит из генератора т. в. ч.,

понижающего трансформатора, конденсаторных батарей, индуктора, станка (иногда станок заменяется приспособлением для приведения в движение детали или индуктора) и аппаратуры, несущей вспомогательную службу (реле времени, реле управления подачей закалочной жидкости, сигнальных, блокировочных и регулирующих устройств).

В рассматриваемых установках применяются такие генераторы т.в.ч. при средних частотах (500-10000 Гц) машинные генераторы, а в последнее время статические преобразователи тиристорного типа; при высоких частотах (60000 Гц и выше) ламповые генераторы. Перспективным видом генераторов являются ионные преобразователи, так называемые экситронные генераторы. Они позволяют свести потери энергии до минимума.

На рис. 5 изображена схема установки с машинным генератором. Кроме машинного генератора 2 и двигателя 3 с возбудителем 1, установка содержит понижающий трансформатор 4, конденсаторные батареи 6 и индуктор 5. Трансформатор понижает напряжение до безопасного (30-50 В) и одновременно увеличивает силу тока в 25-30 раз, доводя ее до 5000-8000 А.

Рисунок 5 Рисунок 6

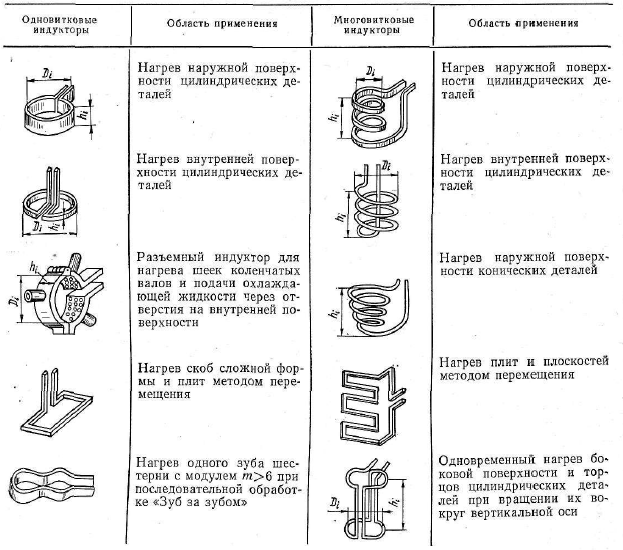

Таблица 1 Типы и конструкции индукторов

На Рис. 6 показан пример закалки многовитковым индуктором. Закалка осуществляется следующим образом:

Деталь помещается внутри неподвижного индуктора. С запуском аппарата ТВЧ деталь начинает вращаться вокруг своей оси и одновременно нагреваться, потом с помощью автоматизированного управления подается жидкость (вода) и охлаждает делать. Весь процесс длиться от 30-45 секунд.

ТВЧ закалка – вид термообработки металла, в результате которого значительно повышается твердость и материал утрачивает пластичность. Отличие ТВЧ закалки от других способов закалки в том что нагрев производится при помощи специальных ТВЧ установок, которые действуют на предназначающуюся для закалки деталь токами высокой частоты. ТВЧ закалка обладает большим количеством преимуществ, главный из которых – полный контроль нагрева. Применение данных закалочных комплексов может значительно повысить качество выпускаемой продукции, так как процесс закалки производится в полностью автоматическом режиме, работа оператора заключается только в закреплении вала и включении цикла работы станка.

|

|

|

5.1.Преимущества индукционных закалочных комплексов (установки индукционного нагрева):

- ТВЧ закалка может производиться с точностью до 0,1 мм

- Обеспечение равномерного прогрева, индукционная закалка позволяет добиться идеального распределения твердости во всей длине вала

- Высокая твердость ТВЧ закалки достигается благодаря использованию специальных индукторов с водоводами, которые остужают вал незамедлительно после прогрева.

- ТВЧ закалочное оборудование (печи закалочные) подбирается или изготавливается в точном соответствии техническим заданием.

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 1976; Нарушение авторских прав?; Мы поможем в написании вашей работы!