КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Вопрос. Состав промышленных роботов, основные исполнительные механизмы

|

|

|

|

Вопрос. Классификация промышленных роботов.

ПР - автоматическая машина, стационарная или подвижная, состоящая из исполнительного устройства в виде манипулятора, имеющего несколько степеней подвижности, и устройства программного управления для выполнения в производственном процессе двигательных и управляющих функций.

По характеру выполняемых операций ПР подразделяют на три группы: 1. Производственные роботы, служащие для автоматизации основных операций технологического процесса /сборка, сварка, окраска и т.д./; 2. Подъемно-транспортные роботы, служащие для автоматизации вспомогательных операций /установка-снятие заготовок и инструмента, удаление стружки и т.д./; 3. Универсальные роботы, выполняющие как основные, так и вспомогательные операции.

Структурная схема ПР показана на рис.74. Основным элементом любого ПР является механическая система, предназначенная для выполнения двигательных функций и реализации его технологического назначения. Механическая система конструктивно состоит из следующих основных узлов: несущих конструкций; приводов; исполнительных механизмов и захватных устройств. Захват и удерживание объекта манипулирования выполняется захватным устройством, которое устанавливается на исполнительном механизме, часто называемом рукой ПР.

Система программного управлений служит для программирования движений ПР, как правило, технологического оборудования, сохранения УП, ее воспроизведения и обработки.

Информационная система выполняет сбор, первичную обработку и передачу в систему профаммного управления данных о функционировании узлов и механизмов ПР и о состоянии внешней среды /объекта манипулирования, технологиче-* с кого оборудования/. Информационные системы ПР по функциональному назначению подразделяют на три подсистемы: 1. Восприятия и переработки информации о внешней среде, в которой работает ПР; 2. Внутренней информации о состоянии самого ПР; 3. Обеспечения техники безопасности.

|

|

|

Модель ПР для использования в конкретных производственных условиях выбирают по технологическим показателям, к которым относятся: 1. Номинальная грузоподъемность ПР; 2. Усилие зажима /захвата, удержания/ объекта манипулирования захватным устройством; 3. Число степеней подвижности ПР -сумма возможных координатных движений объекта манипулирования относительно, основания ПР; 4. Рабочая зона ПР -пространство, в котором может находиться исполнительное устройство при функционировании ПР. Рабочая зона характеризуется формой и геометрическими размерами; 5. Погрешность позиционирования ПР /отклонения положения рабочего органа ПР от заданного УП/; 6. Мобильность - способность ПР совершать движения.

По мобильности ПР подразделяют на две группы: стационарные /обеспечивающие ориентирующие и транспортирующие движения/; передвижные /обеспечивающие дополнительно к указанным еще и координатные движения/.

Исполнительный механизм /манипулятор/ ПР представляет собой совокупность подвижно соединенных звеньев, служащих для воздействия на объект манипулирования или обрабатываемую среду. Соединение звеньев манипулятора в кинематическую цепь выполняется посредством кинематических пар. В большинстве конструкций манипуляторов IIP применяются кинематические пары класса V вращательные или поступательные. Они обеспечивают одну сте-

пень свободы в относительном движении каждого из подвижно соединяемых звеньев /табл.2/.

Важной характеристикой манипулятора является число степеней подвижности, определяемое числом степеней свободы кинематической цепи относительно неподвижного звена. В открытых кинематических цепях, к которым относятся манипуляторы ПР число п подвижных звеньев всегда равно числу кинематических пар р. Для кинематической цепи, состоящей только из кинематических пар класса V, число степеней подвижности W=6n-5p.

|

|

|

Звенья манипуляторов ПР в большинстве случаев образуют поступательные и вращательные пары класса V. В случаях, когда в кинематическую цепь входят только вращательные пары, манипулятор ПР имеет антропоморфную схему, подобную руке человека.

Для обеспечения перемещения захватного устройства ПР в любую точку рабочего пространства манипулятор должен иметь три степени подвижности. Еще три такие степени нужны для обеспечения захватному устройству любой ориентации в этой точке. В зависимости от конкретных условий производства манипуляторы ПР имеют от двух до семи степеней подвижности.

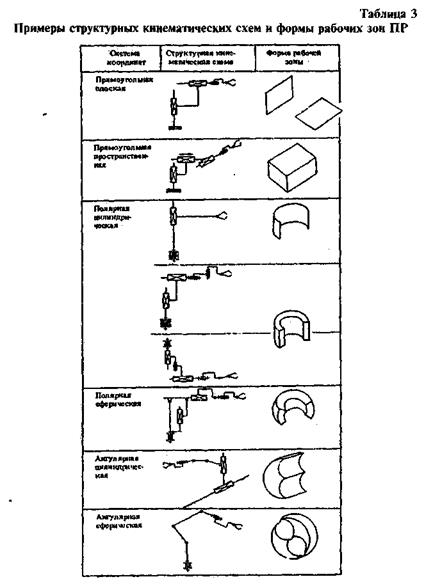

В зависимости от конструктивной схемы захватное устройство манипулятора ПР может располагаться в рабочей зоне, имеющей ту или иную форму, а его движения осуществляться в различных системах координат, которые бывают двух видов: прямоугольные и криволинейные. В прямоугольной системе координат /плоская и пространственная/ объект манипулирования помещается в определенную точку рабочей зоны за счет прямолинейных перемещений звеньев манипулятора ПР по двум /или трем/ взаимно перпендикулярным осям. В криволинейной системе координат наиболее распространены полярные плоские, цилиндрические и сферические координаты. К разновидностям криволинейной системы относятся ангулярная плоская и пространственная /цилиндрическая и сферическая/ координаты, которые характерны для многозвенных манипуляторов ПР. В табл.3 даны структурные кинематические схемы и формы рабочих зон ПР.

Приводы ПР. Для перемещения рабочих органов ПР используют пневматические, гидравлические, электрические и комбинированные приводы. Наиболее распространены пневматические приводы /45% общего мирового парка ПР/.

Приводы ПР классифицируют по ряду признаков. По числу двигателей различают групповой, однодвигательный и многодвигательный привод. Групповой привод обеспечивает одновременное перемещение нескольких звеньев ПР, либо может обеспечивать согласованное перемещение звеньев нескольких

|

|

|

|

ПР. Для передачи заданной мощности на несколько звеньев и ее распределения между ними используют трансмиссии, поэтому такой привод также называют трансмиссионным. Индивидуальный или однодвигательный привод обеспечивает движение только одного звена исполнительного механизма ПР. Это значительно упрощает конструкцию механических передач, а в ряде случаев позволяет отказаться от них. У миогодвигательного привода двигатели совместно работают на общий вал, что дает возможность распределить потребляемую мощность между отдельными двигателями и улучшить условия работы механической передачи.

По способу управления приводы делят на нерегулируемые, обеспечивающие движение звеньев с одной рабочей скоростью; регулируемые, обеспечивающие регулирование скорости движения звеньев под воздействием устройств управления; следящие, обеспечивающие отработку перемещений с определенной точностью согласно произвольно меняющемуся задающему сигналу; адаптивные - автоматически избирающие параметры управления при изменении условий работы с целью выработки оптимального режима.

На рис.75а дана схема ПР с пневматическим приводом и цикловым управлением. Привод состоит из пневмоцилиндра 7 со штоком 1, на котором закреплена скалка 5 с регулируемыми упорами 3 и 6, неподвижного упора 4 с демпфирующим устройством 2, воздухораспределителя 8, устройства управления УУ. Сигнал с УУ, несущий логическую информацию о направлении перемещения штока 1, поступает на управляющий электромагнит воздухораспределителя 8, который в соответствии с управляющим воздействием соединяет одну из полостей пневмоцилиндра с гидростанцией, а другую с окружающей средой. При этом шток 1 перемещается в требуемом направлении до соприкосновения упоров 3 или 6 с упором 4. Положение упоров 3 и 6 определяет величину перемещения штока 1 при прямом и обратном ходе. Демпфирующее устройство 2 обеспечивает торможение штока 1 с заданным ускорением при нажатии упорами 3 и 6 на кнопки демпфере.

|

|

|

На рис.756 показана функциональная схема следящего электрогидравлического привода, работающего по замкнутой схеме. Поток жидкости от электрогидравлического устройства

/ЭГУ/ подается на гидромотор /ГЦ/, перемещающий звено манипулятора /ЗМ/. Положение X штока ГД регистрируется датчиком положения /ДП/, преобразуется в электрический сигнал обратной связи Voc и сравнивается с заданным значением сигнала V3. Разность этих сигналов AV усиливается электрическим усилителем /ЭУ/ и подается в ЭГУ в качестве входного сигнала Vy. Шаговые электрогидравлические приводы работают по разомкнутой схеме, что создает опасность потери информации о положении выходного звена. Поэтому при их использовании предусматривают оснащение звеньев ПР дополнительными датчиками положения.

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 2193; Нарушение авторских прав?; Мы поможем в написании вашей работы!