КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Исходный материал

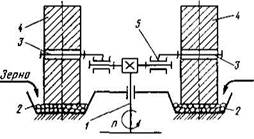

1, 6 — валы-. 2, 3 — диски; 4 — пальцы била;.5 — загрузочная воронка; 7 — разгрузочная воронка

Рисунок 4 - Схема дезинтегратора

Дисковые мельницы применяют для мелкого и тонкого дробления зерна, солода, жмыха, сухарей и др. Рабочими органами дисковых мельниц являются два вертикальных рифленых диска, один из которых неподвижный, а другой вращается на горизонтальном валу. Измельчаемый материал подается непрерывно в зазор между дисками, где и измельчается. Степень измельчения регулируется величиной зазора между дисками. Окружная скорость дисков при помоле зерна составляет 7...8 м/с.

Молотки, плиты, диски и решетку изготовляют из износоустойчивой марганцовистой стали или из углеродистой стали, на которую наплавляют твердый сплав.

Для измельчения фруктов и ягод и последующего отделения сока от полученной массы применяют дисковые измельчающие машины, скомбинированные с центрифугой. Конструкция одной из них представлена на рис. 5.

1 —воронка; 2 — патрубок для мезги; 3 — корпус; 4 — ротор; 5 — двигатель; 6 — патрубок дли выхода сока; 7 — вал; 8 — измельчающий диск; 9 — корзина

Рисунок 5 - Измельчающая машина для фруктов и ягод

Внутри корпуса на валу установлена дисковая терка, которая приводится во вращение коническим ротором. Сырье загружается через загрузочную воронку в корзину, стенки которой выполнены из сетки и выполняют роль фильтровальной поверхности. Измельченная масса под действием центробежной силы разделяется на сок и мезгу. Сок фильтруется через сетчатые стенки вращающейся корзины и поступает в кольцевое пространство, из которого через выпускной патрубок сливается из измельчителя.

Мезга поступает в пространство под крышкой и оттуда выгружается через патрубок в крышке.

В протирочных машинах для фруктов и овощей сок от мезги отделяется в результате протирания через протирочные сита.

Протирочная машина состоит из одной или нескольких протирочных камер. На рис. 6 показана протирочная машина с одной горизонтальной протирочной камерой. Камера представляет собой цилиндрический корпус, внутри которого расположена перфорированная металлическая решетка. Решетка установлена таким образом, что между ней и корпусом образуется кольцевой канал. По оси корпуса расположен ротор с насаженными на него протирающими лопатками. Между лопатками и решеткой имеется зазор, в котором и происходит измельчение материала в результате удара и истирания, а протирание происходит благодаря давлению, создаваемому лопатками ротора.

1 — корпус; 2 – кольцевой канал: 3 — решетка; 4 —воронка. 5 — ротор: 6 — спица; 7 — лопатка

Рисунок 6 - Протирочная машина

В машинах с двумя протирочными камерами достигается более высокая степень измельчения сырья путем установки во второй камере решетки с меньшими проходными размерами.

Валковые мельницы служат для среднего, мелкого и тонкого измельчения. Они применяются в пищевой промышленности для дробления и помола зерна, солода, плодов, жмыха и т. д. Рабочие органы валковой мельницы — горизонтальные валки. Дробилка может иметь один валок, вращающийся вокруг горизонтальной оси параллельно неподвижной рабочей щеке, либо два валка. В первом случае раздавливание материала происходит между неподвижной щекой и вращающимся валком. Парные валки вращаются навстречу один другому, и раздавливание происходит между валками. Поверхность валков может быть гладкой, рифленой и зубчатой. На рис. 25.7 представлена схема валконой мельницы. Подшипники валка 5 неподвижны, а валка 3 — подвижны и удерживаются при помощи пружины 2, что позволяет валку 3 смещаться при попадании в мельницу твердых инородных тел. Размер кусков продукта определяется шириной щели между валками. Мельница загружается непосредственно из бункера.

1 — станина: 2 — пружина. 3 — валок; 4 — бункер; 5 — неподвижный валок

Рисунок 7 - Валковая мельница

При вращении валков куски материала захватываются валками и раздавливаются.

В валковых дробилках угол захвата а обычно составляет 18°.

Наибольший размер измельченных кусков в 20...25 раз меньше диаметра валков.

Окружная скорость валков колеблется в пределах от 3 до 6 м/с.

Бегуны (рис. 8) имеют, как правило, два жернова (катка) и чашу, в которую загружается зерно. Жернова закреплены на вертикальном валу и вращаются вместе с ним. Кроме того, жернова одновременно вращаются вокруг горизонтальных осей за счет трения между поверхностью жерновов и материалом, находящимся в чаше. Измельчение зерна происходит раздавливанием и истиранием при набегании на него жерновов.

Бегуны бывают с неподвижной чашей и вращающимся от привода катками; с вращающейся от привода чашей и свободно вращающимися катками.

Бегуны с вращающейся чашей более быстроходны (20...50 мин-1).

Выгрузка измельченного материала осуществляется автоматически за счет центробежной силы.

1 —вертикальный вал; 2 — чаши; 3 — горизонтальные оси; 4 — жернова (катки): 5 — кривошип

Рисунок 8 - Бегуны

Шаровые и стержневые мельницы, в которых продукт обрабатывается шарами или стержнями, находящимися вместе с ним в полом вращающемся барабане, покрытом изнутри бронированными плитами, применяются для тонкого измельчения.

Шаровая мельница (рис. 9) загружается шарами и материалом одновременно. Шары изготовляют из стали, диабаза, фарфора и других твердых материалов. Размер шаров зависит от размеров измельчаемого материала. Стальные шары имеют диаметр 35...175 мм. Корпус мельницы заполняют шарами на 30...35% его объема.

Наряду с шарами используют также цилиндрические стержни. Оси стержней располагают параллельно оси корпуса мельницы. В шаровых мельницах измельчение материала происходит под действием ударов падающих шаров или стержней и путем истирания его между шарами или стержнями и внутренней поверхностью корпуса мельницы.

При вращении шаровой мельницы вследствие трения между стенхой мельницы и шарами последние поднимаются в направлении вращения на такую высоту, пока угол подъема не превысит угла их естественного откоса, после чего скатываются вниз.

С увеличением скорости вращения мельницы возрастает центробежная сила и соответственно увеличивается угол подъема шаров до тех пор, пока составляющая силы веса шаров не станет больше центробежной силы. При нарушении этого условия шары падают, описывая при падении некоторую параболическую кривую. При дальнейшем увеличении скорости вращения мельницы центробежная сила может стать настолько большой, что шары будут вращаться вместе с мельницей.

1 — корпус барабана: 2 — броневая плита; 3 — люк; 4 — приводная шестерня; 5 — решетка; 6 — крышка; 7 — полые цапфы; 8 — направляющий конус; 9 — крышка

Рисунок 9 - Шаровая мельница

В кольцевых мельницах измельчение происходит путем раздавливания и истирания материала роликами или шарами, катящимися по внутренней поверхности кольца. Ролики или шары прижимаются к поверхности кольца центробежной силой или пружинами. В зависимости от этого различают центробежные и пружинные мельницы.

Вибрационные мельницы предназначены для тонкого измельчения материала. Мельница представляет собой барабан, заполненный примерно на 70% измельчающими телами, например шарами. Внутри барабана установлен вибратор, который сообщает вибрацию шарам и измельчаемому материалу. Интенсивность работы такой мельницы зависит от частоты и амплитуды колебаний. Частота колебаний в среднем составляет 1500…2500 мин-1 при амплитуде 2...4 мм.

Коллоидные мельницы используют для очень тонкого измельчения суспензий. Измельчение проводят мокрым способом. Основными частями коллоидной мельницы являются корпус с коническим гнездом и ротор. Между конической поверхностью корпуса и поверхностью ротора имеется зазор, равный долям миллиметра. Ротор вращается с окружной скоростью 30... 120 м/с. В зазоре между корпусом и ротором твердые частицы суспензии измельчаются истиранием.

Рамная центробежная свеклорезка (рис. 10) служит для изрезывания свеклы в стружку с целью извлечения из нее сахарозы.

1 — загрузочный бункер; 2 — ножевая рама; 3 — корпус; 4 — днище; 5 — люк; 6 — трехлопастная улитка

Рисунок 10 - Рамная центробежная свеклорезка

а — стандартный ломтереэный; б — тонкий для резки мягких и сочных продуктов; в —для нарезания волнистых ломтиков; г — для нарезания кубиков; д — терка

Рисунок 11 - Режущие диски овощерезки

Принцип действия свеклорезки заключается в следующем. Свекла загружается в свеклорезку через загрузочный бункер, увлекается вращающейся улиткой и под действием центробежной силы прижимается к режущей кромке ножей, которыми изрезывается в стружку. Свекловичная стружка через проемы ножевых рам выпадает в пространство между корпусом свеклорезки и кожухом и затем через люк поступает на дальнейшую переработку.

Для замены ножей ножевую раму поднимают и заменяют глухой рамой без ножей. Для очистки ножей применяют продувку паром или сжатым воздухом.

Вертикальные овощерезки используют для разрезания овощей на ломтики, кубики, соломку и т. д. Овощерезка состоит из загру зонной воронки, измельчающей камеры и привода. Режущим инструментом является горизонтальный диск, насаженный на вертикальный вал, приводимый во вращение электродвигателем. Машина изготовлена из высококачественного цветного металла, покрытого слоем полиамида.

Размеры и форма нарезанных овощей изменяются в зависимости от конфигурации ножей.

На рис. 11 показаны некоторые конструкции режущих дисков.

Измельчитель для мяса — куттер (рис. 12) работает следующим образом. Мясо из корыта автоматически загружается во вращающуюся чашу, изготовленную из нержавеющей стали, и режется инструментом, выполненным в виде фрезы и установленным в чаше.

Скорость резки составляет 130 м/с. Процесс проводят под вакуумом. Материал корпуса и крышки куттера делает процесс резания практически бесшумным. Фарш выгружается периодически с помощью автоматической наклонной заслонки, которая вытесняет фарш из чаши в приемное корыто. Уплотнение крышки и корпуса достигается с помощью специальных полимерных прокладок. Смена режущего инструмента происходит менее чем за 3 мин.

1 – крышка; 2 — стенка; 3 — чаша; 4 — привод; 5 — станина; 6 — режущий инструмент

Рисунок 12 - Измельчитель (куттер) для мяса

КЛАССИФИКАЦИЯ ЗЕРНИСТЫХ МАТЕРИАЛОВ

Для разделения смеси зернистых материалов на фракции с узкими пределами размеров частиц применяют три вида классификаций:

· механическая, которая заключается в рассеве сыпучих материалов на ситах, решетах или других устройствах. При механической классификации через отверстия просеивающего устройства проходят частицы материала (проход), размеры которых меньше размеров отверстий. Не прошедшие через сита куски или частицы (сход) направляются на дополнительное измельчение;

· гидравлическая классификация — разделение смеси твердых частиц на фракции в зависимости от скорости оседания частиц в жидкости;

· воздушная сепарация — разделение смеси твердых частиц на фракции в зависимости от скорости отстаивания частиц в воздухе.

Классификацию используют как вспомогательную операцию для удаления мелочи перед измельчением материала, а также при возврате крупных частиц материала на повторное измельчение и в качестве самостоятельной операции — для выделения готового продукта заданного фракционного состава.

Механическая классификация, которая также называется сепарированием (грохочением), применяется для разделения частиц размерами от нескольких сантиметров до долей миллиметра. Классификацию проводят на рассеивающих устройствах, называемых грохотами или сепараторами. Для рассеивания материалов используют металлические или другие сита, решета из металлических листов со штампованными отверстиями, решетки из параллельных стержней — колосников.

Сита бывают с квадратными или прямоугольными отверстиями, имеющими размеры от 0,04 до 100 мм. Сита обозначают номерами, соответствующими размеру стороны отверстия сита в свету, выраженному в миллиметрах или микронах.

Решета изготовляют из металлических листов толщиной 2...12 мм, в которых штампуют круглые или прямоугольные отверстия размером 2...10 мм. Чтобы избежать забивки отверстий материалом, их выполняют в форме конуса, расширяющегося книзу.

Колосники собирают из стержней обычно трапецеидального сечения. При такой форме колосников облегчается проход частиц материала через расширяющиеся книзу зазоры между колосниками.

Классификация материалов происходит при движении их относительно перфорированной поверхности. При этом поверхность может быть неподвижной, установленной под углом к горизонту большим, чем угол трения материала, либо движущейся.

В результате классификации получают два продукта: отсев (проход) и отход (сход). Отсев — частицы, прошедшие через рассеивающее устройство, отход — куски (частицы), не прошедшие через рассеивающее устройство.

Классификация бывает однократной и многократной. При однократной классификации материал просеивается через одно сито, при многократной — через несколько сит.

В промышленности используют грохоты с неподвижными и подвижными решетками. Наибольшее применение нашли грохоты с неподвижными решетками. Грохоты бывают качающимися, барабанными, вибрационными, дисковыми, роликовыми, колосниковыми и цепными.

На рис. 13 показан качающийся грохот, который широко применяется в промышленности.

Грохот приводится в колебательное движение с помощью кривошипного механизма. Отсев проваливается при сотрясении сита в отверстия, а отход перемещается вдоль сита и с него поступает непосредственно на измельчение. Для отбора нескольких фракций качающиеся грохоты делают многоярусными; в этих грохотах материал подается на верхнее сито, имеющее наибольшие отверстия. Крупные куски удаляются с этого сита как отход, а отсев поступает на расположенное ниже сито с более мелкими отверстиями. На этом сите снова получают отход и отсев, причем отсев попадает на следующее более мелкое сито, и т. д.

Преимущества плоских качающихся грохотов: большая производительность, высокая эффективность грохочения, компактность, удобство обслуживания и ремонта.

1 — эксцентрик; 2 — шатун; 3 — пружина; 4 — корпус; 5 — сито

Рисунок 13 - Качающийся грохот

Недостатком этих грохотов является неуравновешенность конструкции, в результате чего работа их сопровождается сотрясениями и толчками.

К грохотам с подвижными колосниками относятся роликовые грохоты, у которых просеивающей поверхностью являются ролики или диски, насаженные на параллельно установленные вращающиеся горизонтальные валы. Разделяемый материал движется по дискам или роликам, при этом нижний материал проваливается в зазоры между роликами или дисками, а отсев выгружается в конце грохота. В результате встряхивания материала при движении его по роликам или дискам повышается эффективность разделения.

Барабанный грохот представляет собой барабан, установленный наклонно под углом 4...7° к горизонту. Барабан изготовляют из сетки или перфорированных стальных листов, он вращается на центральном валу либо на выносных опорных роликах. Материал загружается с открытого торца барабана. Отсев проваливается через перфорированные стенки барабана, а отход выходит с противоположного открытого торца барабана. Барабанные грохоты используют для механической классификации от мелкого к крупному. Отверстия в ситах делают увеличивающимися по ходу движения материала. Недостатками барабанных грохотов является громоздкость, малая эффективность разделения и низкая производительность.

Для очистки зерна, зерновых, крупяных и бобовых культур от сорных и зерновых примесей используют горизонтальные или вертикальные цилиндрические зерноочистительные сепараторы. Разделение в таких сепараторах происходит на металлическом сите. Проходные размеры отверстий сита увеличиваются по ходу движения зерновой смеси. Разделение смеси происходит под действием центробежной силы в вертикальных сепараторах либо в результате вибрационных колебаний материала и сита в горизонтальных сепараторах.

На рис. 14 схематично показан барабан центробежного сепаратора. Барабан состоит из нескольких секций. Зерно с примесями поступает в верхнюю секцию. Под действием центробежной силы зерно вместе с примесями отбрасывается к перфорированной стенке барабана сепаратора. Примеси, имеющие меньшие размеры, чем зерно, проходят через отверстия стенки и удаляются из сепаратора в виде отсева, а зерно поступает в нижнюю секцию.

Стенки барабана этой секции имеют отверстия большего диаметра, через которые зерно проходит и удаляется из сепаратора.

В вибрационных грохотах плоское наклонное сито совершает колебания с помощью вибратора. При вибрации материала на сите происходит его разделение, причем отверстия сит не забираются материалом, даже если разделяются влажные материалы. Процесс легко регулируется путем изменения частоты и амплитуды вибраций, сита легко сменяются.

1 — воронка; 2 — корпус; 3 — барабан, 4 — перегородка с каналом; 5 — вал

Рисунок 14 - Барабанный сепаратор

Магнитные (электромагнитные) сепараторы предназначены для извлечения из массы сыпучего материала, например зерна, стальных и чугунных включений. Барабанный электромагнитный сепаратор (рис. 15) имеет эксцентрично расположенный неподвижный электромагнит, работающий от постоянного тока. При вращении барабана поверхность его находится в непосредственной близости от полюсов электромагнита. Чугунные и стальные предметы, попадающие в зону сильного магнитного поля, удерживаются на поверхности барабана, а сыпучий материал, не обладающий магнитными свойствами, ссыпается с поверхности барабана в приемный бункер. При выходе барабана из сферы действия магнитного поля чугунные и стальные предметы под действием силы тяжести отделяются от основной массы материала вне бункера.

1 — сепаратор; 2 — конвейер; 3 — бункер

Рисунок 15 - Схема работы барабанного магнитного сепаратора

Магнитные сепараторы устанавливают в местах загрузки твердых материалов в различные машины, например в дробилки, сушилки и др.

Гидравлическая классификация смесей твердых частиц на фракции по скорости осаждения их в жидкости подчиняется общим законам осаждения твердых тел. Гидравлическая классификация осуществляется в горизонтальном или восходящем потоке воды. Скорость потока выбирают такой, чтобы из классификатора выносились частицы, меньшие определенного размера, — верхний продукт, а в классификаторе осаждались частицы больших размеров, обладающие большей скоростью осаждения, — нижний продукт. Для классификации под действием центробежной силы используют гидроциклоны.

Воздушная сепарация отличается от гидравлической классификации тем, что скорость осаждения частиц в воздухе значительно больше скорости осаждения частиц в воде. Воздушная сепарация

осуществляется в восходящем потоке воздуха в циклонных аппаратах.

На рис. 16 показана схема центробежного сепаратора. Обычно такой сепаратор устанавливают на линии отходящего воздушного потока от мельницы. Крупные части отделяются в кольцевом канале и конусе, где частицы под действием центробежной силы отбрасываются на стенки конуса. Крупные частицы соскальзывают со стенок конуса и выгружаются через патрубки 4 и 5. Воздух вместе с мелкими неотделившимися частицами удаляется через патрубок в циклон.

1 — корпус; 2 — внутренний конус; 3 — патрубок для ввода исходного продукта; 4, 5 — патрубки для отвода крупных частиц; 6 — направляющая лопатка; 7 — патрубок для вывода пыли

Рисунок 16 - Схема центробежного сепаратора

|

|

Дата добавления: 2015-04-24; Просмотров: 963; Нарушение авторских прав?; Мы поможем в написании вашей работы!